海上长水平井旁通筛管砾石充填技术及应用*

2022-01-07孟文波刘书杰赵学战武洪鑫尹玉超

孟文波 刘书杰 黄 熠 李 中 董 钊 赵学战 武洪鑫 尹玉超 季 鹏

(1. 中海石油(中国)有限公司湛江分公司 广东湛江 524057; 2. 中海油研究总院有限责任公司 北京 100028;3. 东营市瑞丰石油技术发展有限责任公司 山东东营 257000)

砾石充填防砂是一种重要防砂方式,砾石充填层可在筛管和井壁之间对井壁起支撑作用和防止地层砂进入油井的作用[1-2]。近年来,为了提高筛管防砂的使用寿命,砾石充填防砂越来越多地被用于防砂完井[3-4]。海上长水平井或深水水平井开发难度大、成本高,因此对一次性完井成功率有着很高的要求。海上长水平井或深水水平井裸眼砾石充填,具有易发生早期砂桥、地层破裂压力低、循环测试漏失严重、井眼不规则等特点,在砾石充填过程中极易形成砂桥和堵塞,造成部分井段充填不密实或无充填。所以海上长水平井或深水水平井裸眼砾石充填完井防砂难度大、作业风险高,砾石充填防砂效率很难保证,常规砾石充填技术目前很难满足深水油气田砾石充填防砂需求[5-12]。

常规筛管的砾石充填,是携砂液将充填砾石带入筛管与井壁之间的环空,液体经过筛管过滤层后由冲管返回地面,充填砾石留在筛管与井壁环空内起防砂作用。多流道旁通筛管的结构特点是在常规筛管的外部带有旁通,在多流道旁通筛管砾石充填完井过程中,当环空形成砂桥或堵塞时,常规砾石充填技术无法再对砂桥以下的环空进行充填,无法保证充填效果,而多流道旁通筛管砾石充填技术,当环空形成砂桥或堵塞时,砂液可被导流进旁通管,绕过堵塞段,继续向下流动,对砂桥以下的环空继续充填。多流道旁通筛管砾石充填技术是针对海上大位移长水平井或深水油气田裸眼水平井砾石充填容易产生砂桥和堵塞问题而提出的一种新型高端技术,可有效地降低施工风险,提高充填效率,确保充填效果。多流道旁通筛管砾石充填技术在国外已成熟应用,但国内旁通筛管的研究还未能实现多流道旁通筛管国产化,未能够将该技术应用于实际生产中,依然以国外公司技术、产品为主,国内多流道旁通筛管的应用依然面临着无自主产权、采办难度大、周期长等困难。

本文研究的多流道旁通筛管相比国外多流道旁通筛管,在保证功能的同时,具有外径小、重量轻、现场连接方便、抗弯能力强、抗压能力强等优点,旁通筛管砾石充填技术在乐东22-1、文昌13-2、陵水17-2等油气田成功进行了多井次的现场应用,具有较好的推广应用价值。

1 技术难点与结构设计

1.1 技术难点与设计要求

深水长水平井裸眼砾石充填防砂相比套管井的难度大,从井身结构方面分析有以下几个技术难点:①裸眼井段没有套管支撑,在下入防砂管柱时容易造成卡钻,导致防砂管柱很难下放到位;②裸眼水平井较直井和斜井具有更大的井斜角,对筛管的抗弯能力要求更高;③裸眼水平井存在井壁不规则、地层破裂压力低、局部漏失量大等因素,砾石充填过程中易发生砂桥或地层坍塌堵塞;④长水平井砾石充填的压力较高,极易提前到达地层破裂压力。

针对深水长水平井裸眼砾石充填防砂的技术难点,对多流道旁通筛管进行研究设计,一方面要减小下入难度,增强筛管的抗弯能力;另一方面要解决形成砂桥或堵塞时,携砂液不能向下运移的问题,并减小长水平井充填压力。

1.2 旁通筛管结构设计

1.2.1旁通筛管结构分析

旁通筛管结构设计需满足以下几个要求:①根据设计难点分析,旁完井管柱在下入水平井弯曲段时,与井壁大面积接触,受到的摩擦力会大大增加,于长录 等在对水平井完井管柱摩阻研究中建立了预测计算模型,水平井完井管柱下入摩阻与管柱重量有关,管柱重量越大,摩阻越大[13],旁通筛管相比普通的筛管,需要增加旁通管,这就增加了筛管的重量和外径,提高了下入难度,在筛管结构设计时需尽量减小筛管重量和旁通管在筛管径向所占的空间,来减小下入难度。②筛管的主要防砂功能部分为筛管的过滤介质,所以筛管的抗弯能力取决于筛管的过滤介质在受到弯曲时,能否保证有效过滤精度。③旁通管的设计还需要确保发生砂桥或堵塞时,为携砂液提供足够的过流面积,保证携砂液可以穿过堵塞部分,继续向下充填,且不会产生过高的节流压差。

1.2.2旁通筛管过滤层设计

在多流道旁通筛管结构设计过程中对不同的过滤介质进行了调研对比,通过选择合适的过滤介质来增强筛管的抗弯能力。通过对比绕丝管、割缝管等常用过滤方式,最终确定使用金属网布作为过滤层。金属网布在受到弯折时仍可保证有效的过滤精度,绕丝管或割缝管在受到弯曲时会造成缝隙不均匀,无法保证有效的过滤精度,所以金属网布滤管更适合用于水平井防砂。1 m2面积的金属网布滤管(双层过滤网+内保护套+外保护套)过滤层的质量约为16.4 kg,1 m2面积绕丝管过滤层的质量约为20.5 kg,金属网布滤管的过滤层的质量约为绕丝管的80%,在下入裸眼井段时更不容易造成卡钻。

1.2.3旁通管设计

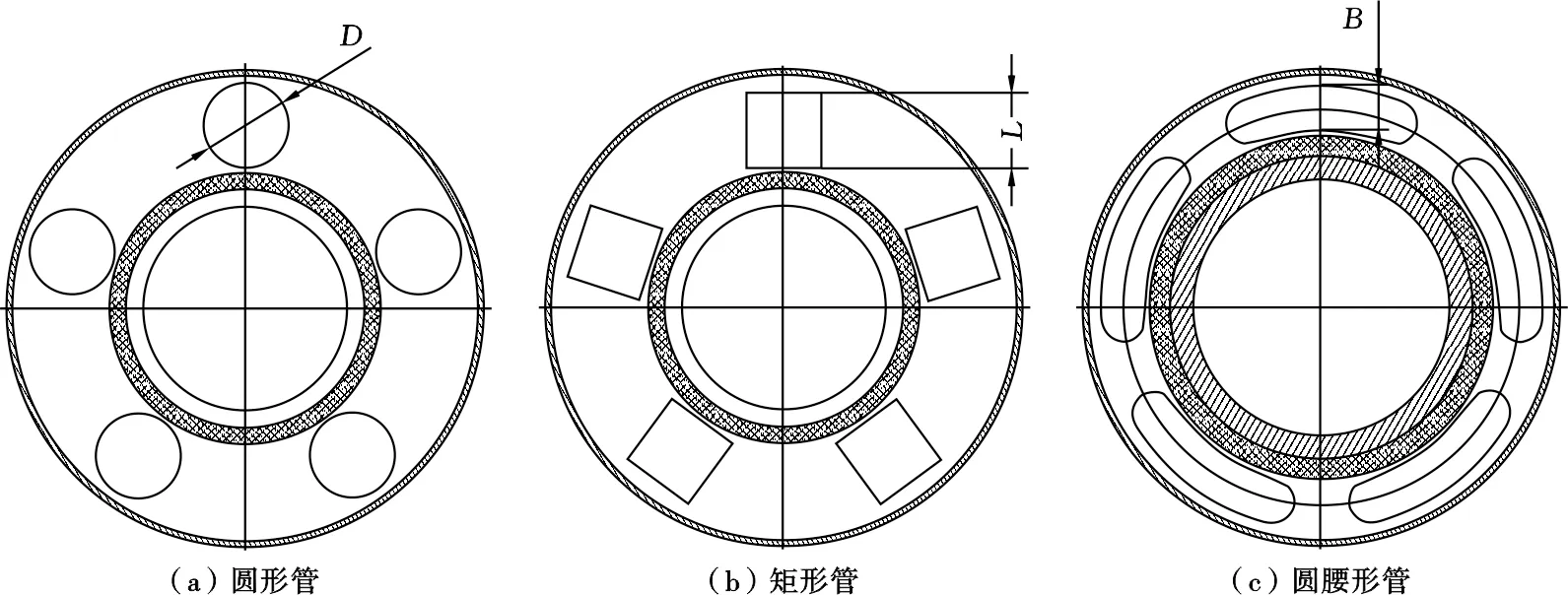

在旁通管的设计过程中首先确定了旁通管的过流面积,参照技术成熟的RFSP水平井砾石充填系统,该系统在砾石充填过程中最小通径为直径50 mm,其过流面积为1 962.5 mm2,为了在砾石充填过程中不会在旁通管处产生较高的节流压差,因此旁通管的过流面积需大于充填系统的最小通径处的过流面积。然后设计对比了圆形、方形和圆腰形3种不同的旁通管,在横截面积相同的情况下,圆腰形的旁通管在筛管径向所占的尺寸更小。例如,单根输送管过流面积1 600 mm2,需要圆形管直径D=45.2 mm、矩形管边长L=40 mm、圆腰形管径向宽度B≤18.5 mm。所以使用圆腰形的旁通管在同样的过流面积下,可以使筛管的外径更小,更方便下入,3种形状的旁通管如图1所示。为了确保旁通管可以为携砂液提供足够的过流面积,且旁通管尺寸过大会增加旁通管的加工难度,旁通管尺寸过小就需要增加旁通管数量,增加成本。通过对旁通管的加工试制,综合加工工艺和加工成本,最终确定使用3根旁通输送管和2根充填管为最佳方案。3根旁通输送管过流面积约为2 100 mm2,保证了足够的过流面积,2根充填管带有供携砂液流出的充填口,径向对称布置,当筛管一侧贴紧井壁时,确保另一侧的充填口不受井壁影响。5根圆腰形旁通管(3根旁通输送管和2根充填管)在保证足够的过流面积的同时,可以尽量多地利用过滤层和外护套之间的空间,且易于加工,降低成本。

图1 不同形状的旁通管对比Fig .1 Comparison of bypass pipes with different shapes

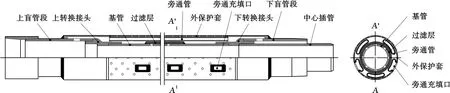

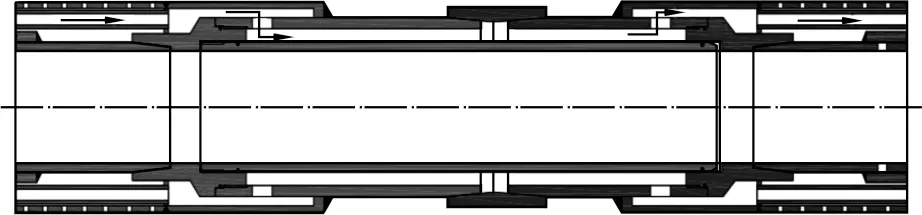

多流道旁通筛管结构特点是在常规筛管的外部带有旁通管。在多流道旁通筛管砾石充填完井过程中,旁通管设计作用是当充填形成砂桥时,携砂液可通过旁通管穿过砂桥,继续向下充填,可避免裸眼水平井砾石充填过程中由于形成砂桥而造成砂桥以下无法继续充填的问题,旁通筛管结构如图2所示。

图2 旁通筛管结构图Fig .2 Structure diagram of bypass screen

越高的充填排量意味着越高的携砂液流速,此时携砂液的携砂能力越强,充填砂越不容易提前沉积,提前形成砂桥的概率越小。但并不是充填排量越高越好,过高的排量会导致过高的充填压力,存在破坏井壁的风险,想要保证更好的充填效果,需要尽量保证充填过程的安全稳定,这就需要在充填过程中,充填压力始终在地层破裂压力以下。在α 波充填阶段,携砂液沿筛套环空流动,推动充填砂向下运移,在此过程中部分充填砂会慢慢沉降堆积,形成稳定的平衡堤,此时的携砂液流动通道大,一般不会产生过高的充填压力;在β波充填阶段,随着越来越多的充填砂进入环空,供携砂液流动的通道逐渐减小,充填压力会逐渐上升。对于低破裂压力的裸眼井,β波充填压力会在没起脱砂压力之前达到地层破裂压力,具有很高的风险,很难保证充填效果。旁通筛管的旁通管结构,不仅可以在因地层坍塌等原因形成砂桥时,为携砂液提供继续向下流动的通道,还能在充填过程中为携砂液提供足够的流动通道,减缓充填压力的上升速率。

对于高校层面来说,要将人才培养的规模扩张逐渐向优化人才培养结构方面转化,需要克服扩张规模的冲动,要根据自身学科的基础以及所具有的办学条件,充分结合当地的经济产业结构以及政府的人才规划来优化人才培养的结构,培养多样化、复合型的人才,这是值得深度思考以及认真研究去解决的课题。作为高校,首先要有这方面的整体考虑,作为思想基础,以后才有可能去采取措施来切实地保障优化结构的目标实现。

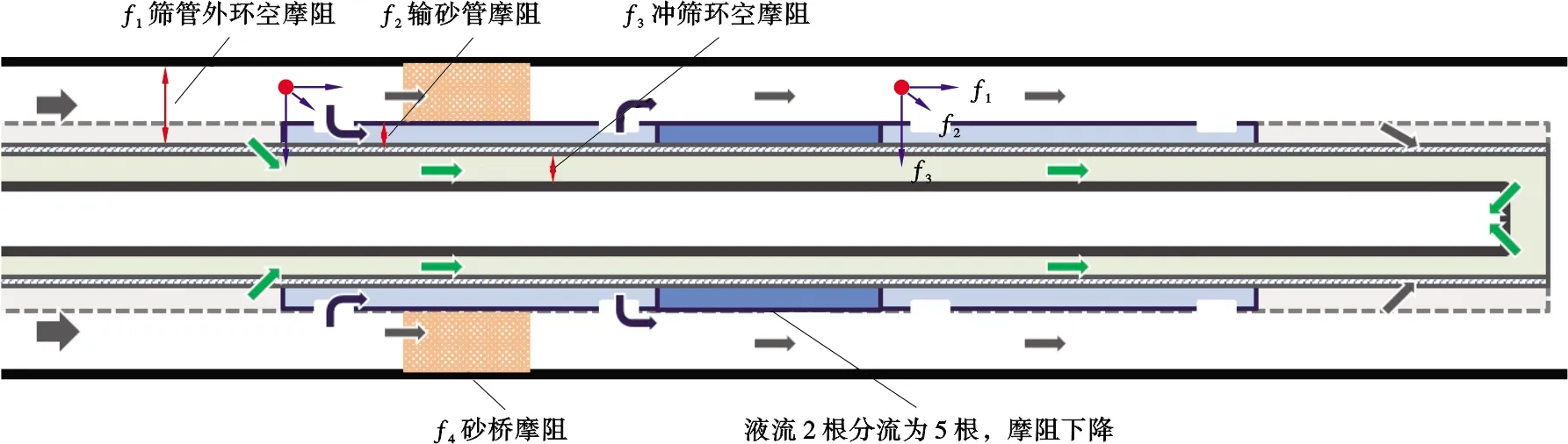

在砾石充填过程中,携砂液各个流动方向的摩阻分别为筛管与井筒环空摩阻(f1)、旁通管内部摩阻(f2)、冲管与筛管环空摩阻(f3)和发生堵塞时的砂桥摩阻(f4),如图3所示。对以上几种情况下的压力进行了模拟分析计算。正常充填状况下,携砂液流动通道为冲管与筛管环空和筛管与井筒环空,极端情况下发生堵塞时,携砂液只能通过旁通管和冲管与筛管环空流通,此时的流动通道最小,摩阻最大。

图3 产生砂桥时充填液的流向Fig .3 Flow direction of filling liquid when sand bridge is generated

模拟在内径215.9 mm的裸眼井使用基管外径127 mm的多流道旁通筛管进行砾石充填。取砾石充填常用排量954 L/min下,运用循环系统压耗计算公式计算发生堵塞时,携砂液仅通过旁通管传输时,在单根旁通筛管中产生的摩阻仅为0.02 MPa。因此,使用旁通筛管进行砾石充填作业,当充填过程中出现砂桥时,旁通管可以提供足够的流动通道,不必担心在砂桥处产生较高的节流压差,而导致充填压力过高而破坏井壁的问题。

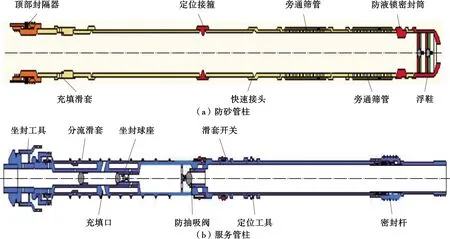

1.3 充填工艺管柱设计

多流道旁通筛管砾石充填防砂管柱是采用RFSP裸眼水平井砾石充填工具系统结合多流道旁通筛管进行砾石充填防砂作业,如图4所示。该砾石充填工具系统为模块化工具系统,将旁通筛管专用对接工具更换成常规变径接头也可用于常规筛管的水平井砾石充填作业,其施工程序为:下入充填工具正循环替浆;坐封、丢手、验封顶部封隔器;关闭防抽吸阀;砾石充填作业;反循环洗井;激活分流滑套、打开防抽吸阀;替破胶液;充填完成起出充填工具。裸眼水平井砾石充填工具系统的优点是只需一趟管柱即可完成砾石充填、替浆和酸洗,大大节约了施工时间和成本,减小了管柱上提下放过程中的遇卡风险。

图4 砾石充填工艺管柱示意图Fig .4 Schematic diagram of gravel packing process string

旁通筛管连接处为双层结构,内外两层之间的环空可为砂浆提供流动通道,筛管连接后,上一根旁通筛管旁通管中的携砂液会在接头处汇合后再分流到下一根旁通筛管的旁通管中,可保证整个防砂管柱的旁通管都是连通的,即使在充填过程中形成多处砂桥或堵塞,也能保证整个防砂段的充填效果,如图5所示。由于旁通管可保证整个防砂管柱的通道连通,所以使用旁通筛管进行砾石充填时,相比常规筛管砾石充填技术可适当提高砂比,即使充填过程中因砂比过高而发生砂桥,旁通管仍然可以将砂浆继续向下输送并完成充填。

图5 旁通筛管接头结构示意图Fig .5 Structure diagram of bypass screen joint

2 砾石充填模拟试验充填效果

2.1 模拟充填试验原理及试验流程

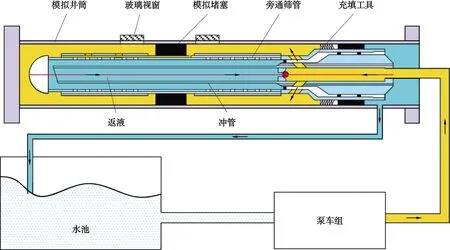

在研究过程中为旁通筛管砾石充填技术的功能验证搭建了模拟水平井试验系统,使用内径220.5 mm套管水平放置,模拟水平井筒,将两段旁通筛管与充填工具连接后下入水平井模拟井筒中,在两段旁通筛管中间的连接处将筛管和套管的环空封闭,人为地模拟环空堵塞;用泵车组泵送携砂液通过充填工具进入筛管与井筒环空,液体流经筛管过滤层,充填砂留在筛管与井筒环空,返液通过冲管返回水池;模拟堵塞以下的部分通过旁通筛管的旁通管输送携砂液完成充填,试验流程如图6所示。普通筛管在环空堵塞时,携砂液流动至堵塞处会被堵住,无法继续向下流动,堵塞位置以下的井筒无法进行充填,旁通筛管内部具有旁通管,可以完成堵塞位置以下井筒的充填。随后进行砾石充填试验,试验过程中通过水平井模拟井筒上的玻璃视窗观察模拟堵塞位置上面和下面的充填效果。

图6 模拟水平井砾石充填地面试验流程图Fig .6 Flow chart of gravel packing surface test in simulated horizontal well

2.2 模拟充填试验结果

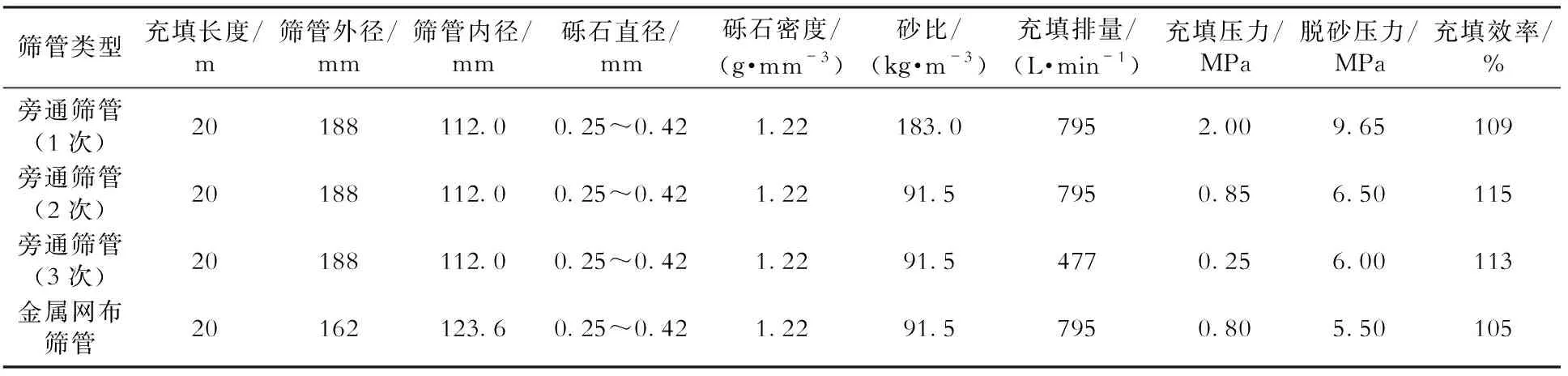

先后进行了3组旁通筛管模拟充填试验和1组常规金属网布筛管模拟充填实验,分别对比不同筛管类型、不同排量、不同砂比下的砾石充填效果。第1组使用套筒将2根筛管中间的环空用套筒堵住,模拟堵塞;第2组和第3组使用旁通封隔器将2根筛管中间的环空封住,模拟完全堵塞。

由试验数据可以看出:在相同排量和砂比下,旁通筛管砾石充填压力略高于常规金属网布筛管充填压力,这是由于在井筒尺寸相同的情况下,旁通筛管外径较大,旁通筛管的内径较小,使用的冲管也较小,携砂液的流动通道较小;在排量相同的情况下适当提高砂比,旁通筛管砾石充填仍然可以保证充填效果;当环空被堵住时,模拟砾石充填可以对堵塞位置以下的环空进行充填,充填效率达100%以上,试验数据见表1。

表1 砾石充填试验数据Table 1 Gravel packing test data

通过视窗观察模拟试验效果(图7),堵塞位置上下两侧的环空都被完全充填,表明旁通筛管砾石充填技术可行。

图7 模拟砂桥上下两侧充填效果Fig .7 Filling effect of upper and lower sides of simulated sand bridge

3 现场应用

3.1 现场应用井况分析

海上长水平井旁通筛管砾石充填技术在LD22-1-A18井、WC13-2-B3H井、B5H井和LS17-2-A10H井进行应用。乐东22-1气田A18H井为超浅层长水平井,地层破裂压力低(仅为1.45 MPa/100 m),水平井段长度700 m,裸眼垂深863 m;对充填过程进行模拟,充填液为密度1.03 g/cm3过滤海水,β波充填阶段充填压力会高于地层破裂压力,需要降低排量来降低充填压力至地层破裂压力以下。为保证充填砂不会提前堆积形成砂桥,模拟计算安全排量为477 L/min,最低排量不能低于安全排量。以每次79.5 L/min的降幅,在β波阶段多次降排量后,β波充填长度无法达到防砂段长度700 m,见表2。使用常规的水平井砾石充填技术无法完成砾石充填防砂,为保证充填效率,降低充填作业风险,需要选择旁通筛管进行充填。

表2 乐东22-1气田A18井β波阶段多次降排充填长度计算结果Table 2 Calculation results of multiple cut and fill length in β wave stage of Well A18 in LD 22-1 gas field

LD22-1-A18井现场施工以874.5 L/min初始排量进行充填,在α波充填阶段充填曲线平稳;到β波充填阶段后期,开始阶梯降排量继续充填,最终降至636 L/min,完成充填。充填过程中,返出口无气体返出,无陶粒返出,脱砂压力5 MPa,此时井底压力约为12.1 MPa,接近地层破裂压力(12.3 MPa),即决定停止充填,充填效率107%,砾石充填防砂施工顺利完成。现场应用结果与模拟结果对比表明,在常规水平井充填无法完成充填的井况下,使用多流道旁通筛管砾石充填技术可保证充填效率;在β波充填阶段,贯穿整个防砂管柱的旁通管路可以为携砂液提供流动通道,减缓充填压力升高,现场施工过程中没有出现因充填压力达到底层破裂压力导致无法完成充填的现象。

文昌13-2-B3H、B5H井为长水平井防砂,水平井段长度均超过700 m,砾石充填难度高。文昌13-2-B3H井、B5H井砾石充填施工过程中,β波充填阶段后期,在排量不变的情况下,均出现了充填压力上升速度减缓的现象,这表明在砾石充填过程中,随砂高的不断增高,携砂液的流动通道不断减小,旁通管提供的流动通道作用就越明显,可以有效减缓充填压力的上升速度。WC13-2-B3H井、B5H井砾石充填防砂最终以126%和140%的充填效率顺利完成。

陵水17-2气田是中国首个大型深水自营气田,作业水深达1 500 m,试应用井的井况都比较复杂,砾石充填易发生地层坍塌和早期砂桥,有很高的作业风险。陵水17-2-A10H井砾石充填施工泵速890 L/min,返出875 L/min,压力平均在3.6 MPa。充填过程分4个阶段:第①阶段为开始加砂到砂浆出充填口,第②阶段为α波充填阶段前期,第③阶段为α波充填阶段后期,第④阶段为β 波充填阶段。α波充填阶段前期泵速、返出、压力均保持稳定,α波充填阶段后期(第③阶段)在充填泵速未发生改变的情况下,平均返出降低,压力增长约0.34 MPa,此时判断可能出现地层坍塌造成砂桥或堵塞,携砂液仅通过旁通管传输管流通现象。最终在脱砂压力13.95 MPa时完成充填,充填效率138%。

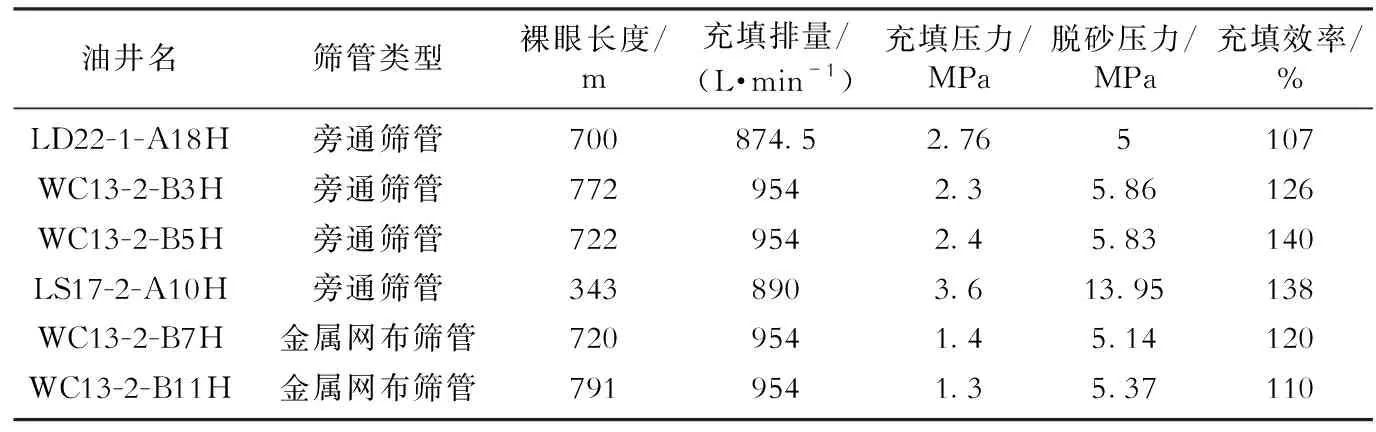

3.2 现场应用数据对比分析

旁通筛管砾石充填技术在多井次的现场应用数据体现了旁通筛管砾石充填技术可以完成常规水平井砾石充填技术无法完成的复杂井况下的砾石充填。对比文昌13-2油田4口井现场应用数据,使用旁通筛管的B3H井和B5H井充填效率分别为126%和140%,使用普通金属网布筛管的B7H井和B11H井充填效率分别为120%和110%,使用旁通筛管的充填效率明显高于使用普通金属网布筛管的充填效率,见表3。

表3 砾石充填现场应用数据Table 3 Field application data of gravel packing technology

4 结论

1) 从筛管外径、筛管重量、抗弯能力、现场连接等方面对多流道旁通筛管的结构进行了优化设计,有效解决了水平井充填的应用难点,并通过地面模拟水平井砾石充填试验模拟了筛套环空完全堵塞的极端情况下的砾石充填,堵塞位置以下的筛套环空仍然可以完全充填。

2) 海上长水平井旁通筛管砾石充填技术的成功应用表明,旁通筛管砾石充填技术可以完成复杂井况下的砾石充填防砂,可有效降低海上长水平井砾石充填作业风险,保证充填效果,提高充填效率,具有较好的推广应用价值。