第二编码器在机器人搅拌摩擦焊轨迹精度补偿中的应用*

2022-01-07徐志明刘学坤

徐志明 陈 吉 张 杰 刘学坤

1.上海电气集团自动化工程有限公司 上海 200233 2.上海发那科机器人有限公司 上海 201906

1 应用背景

搅拌摩擦焊是一种绿色环保的固相焊接技术,将高速旋转的搅拌头插入待焊材料表面,沿着焊缝行进,搅拌头与待焊材料产生摩擦热,使待焊材料软化,在搅拌头的带动下发生塑性流动,从而实现焊接。整个搅拌摩擦焊过程发生在待焊材料的熔点以下,避免了传统熔焊带来的气孔、凝固裂纹、变形过大等缺陷[1-3]。搅拌摩擦焊技术自发明以来,在航空航天、船舶、轨道交通、汽车等多个行业得到应用,成为与铝合金最为契合的焊接技术[4-5]。

随着搅拌摩擦焊技术的发展,机器人搅拌摩擦焊的研究与应用受到广泛关注。加之重载工业机器人载荷能力的不断提高,重载机器人搅拌摩擦焊技术和装备已走出实验室,进入工业化应用阶段,大大提高了焊接装备自动化程度和焊接生产效率,并进一步提升了搅拌摩擦焊的工艺灵活性,使搅拌摩擦焊更适用于空间复杂结构产品的焊接[6-7]。

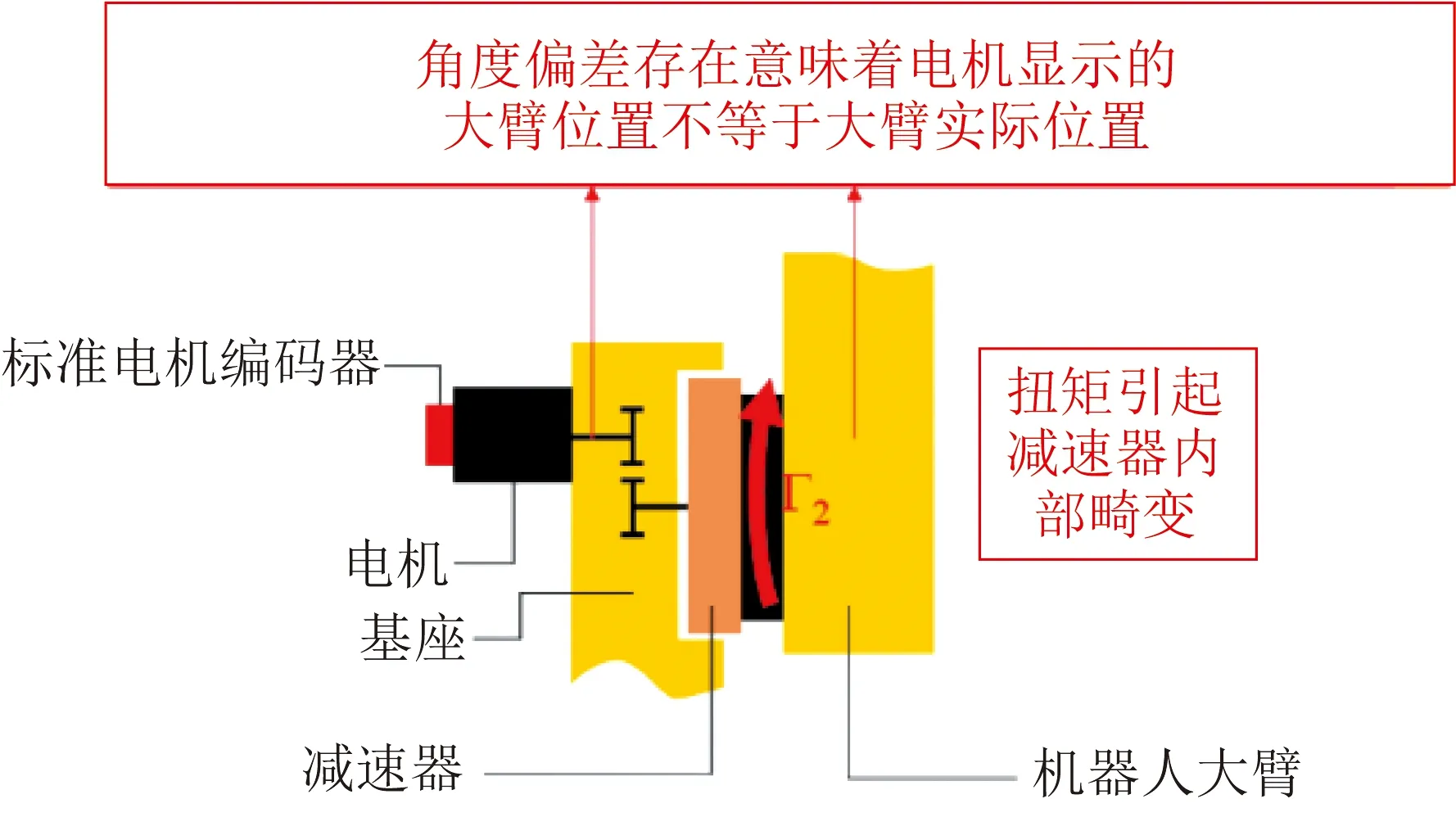

搅拌摩擦焊在应用中,对焊接设备刚度和焊接轨迹精度提出了较高的要求。相比传统搅拌摩擦焊专机依靠丝杆和直线导轨来保证焊接轨迹精度,机器人搅拌摩擦焊依靠机器人串联的机械臂和关节来保证焊接轨迹精度。串联机构的刚性存在先天劣势,导致机器人搅拌摩擦焊过程中轨迹会发生偏移。机器人搅拌摩擦焊的轨迹偏移问题长期以来是一大痛点,轨迹偏移不仅来源于机器人的控制精度,而且来源于整个系统的刚性[8-9]。目前,最有希望对机器人搅拌摩擦焊轨迹精度进行在线补偿的方法是采用第二编码器。标准的电机编码器位于减速器之前,无法检测角度偏差,第二编码器位于减速器之后,可以在加载时补偿减速器的畸变。笔者对第二编码器在机器人搅拌摩擦焊轨迹精度补偿中的应用进行研究。

2 搅拌摩擦焊原理

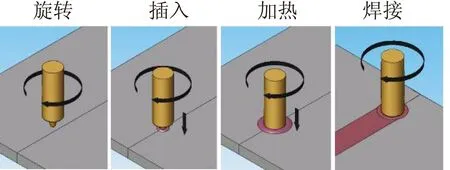

搅拌摩擦焊的基本过程如图1所示。高速旋转的搅拌头插入工件表面,经数秒加热后,搅拌头以一定的进给速度沿焊缝向前行进,实现焊接。在搅拌摩擦焊过程中,焊接工具要承受竖直方向的轴向压力FZ、水平方向的前进抗力FX、侧向力FY,如图2所示。通常轴向压力大于前进抗力,前进抗力大于侧向力。外力的加载导致机器人搅拌摩擦焊过程中会出现轨迹偏差,轴向压力导致的轨迹偏差可以通过恒压力控制系统来矫正,前进抗力和侧向力导致的横向偏差目前尚无很好的解决方法,这一偏差反映在实际搅拌摩擦焊过程中焊接轨迹偏离实际焊缝,从而产生焊接缺陷。

图1 搅拌摩擦焊基本过程

图2 搅拌摩擦焊受力分析

工业机器人属于半闭环结构,具有成本低、工作空间大、通用性强等优点,缺点在于刚性不足。在搅拌摩擦焊产生较大外力的作用下,机器人机构会产生变形。

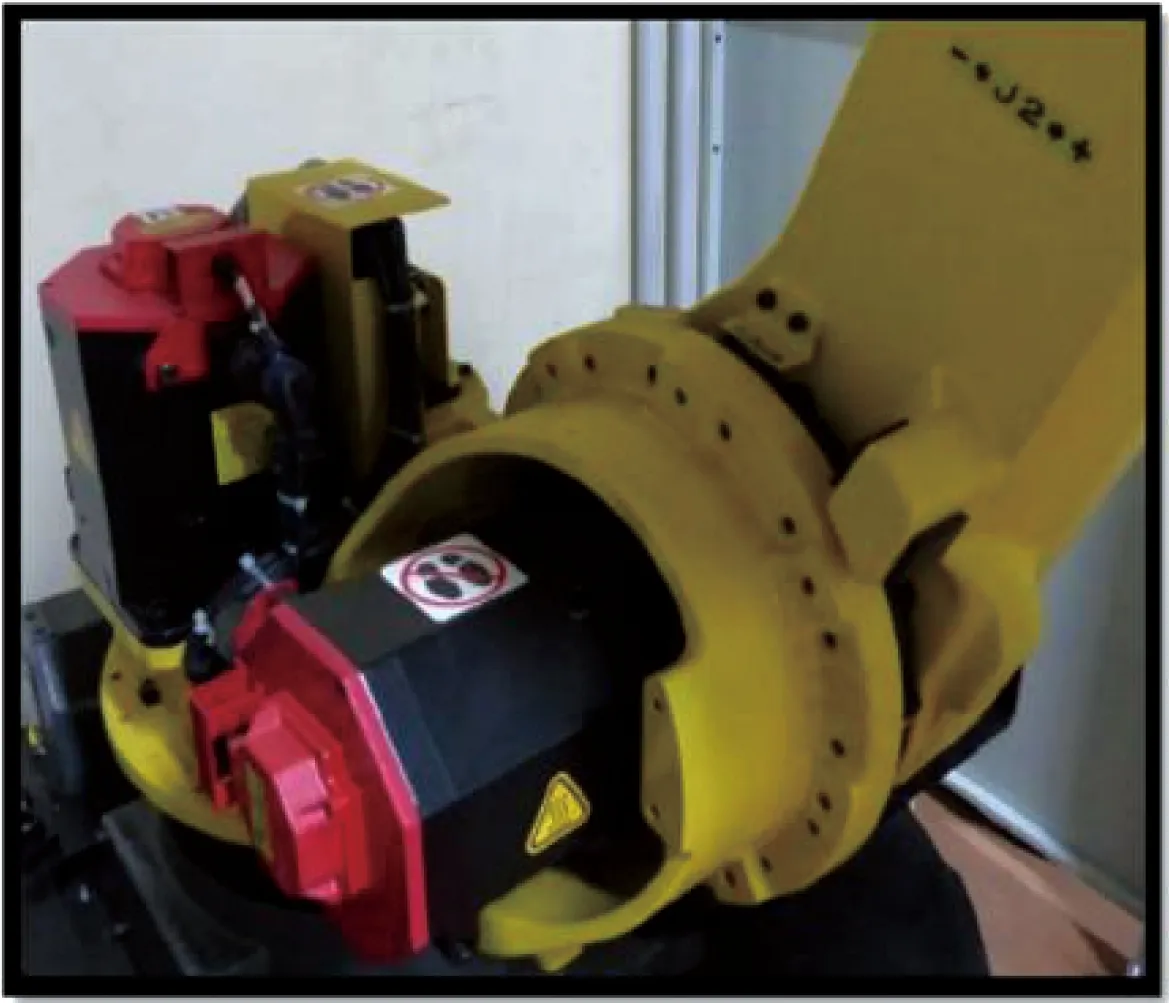

六轴机器人J2轴如图3所示。机器人法兰端受到外力F作用时,J2轴承受的力矩为FD,D为外力F相对于J2轴关节中心的力臂。

图3 六轴机器人J2轴

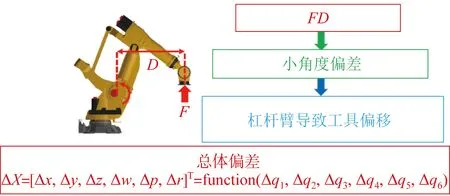

力矩使关节实际位置q′2与电机编码器显示位置q2之间存在小角度偏差Δq2,Δq2为|q′2-q2|。显然,力矩越大,小角度偏差越大。力矩又与外力和力臂成正比,因此小角度偏差既与外力大小有关,又与机器人当前位置有关。外力越大,机器人悬伸越长,小角度偏差越大。

小角度偏差经机器人杠杆臂放大,导致机器人法兰端产生数毫米的偏移Δx。机器人的总体偏差ΔX为:

ΔX=[ΔxΔyΔzΔwΔpΔr]T

(1)

式中:Δx、Δy、Δz依次为机器人x轴、y轴、z轴方向的直线偏差;Δw、Δp、Δr依次为机器人绕x轴、y轴、z轴的角度偏差。

以J2轴推及机器人的全部六轴,机器人总体偏差取决于各轴的小角度偏差,即:

ΔX=function(Δq1,Δq2,Δq3,Δq4,Δq5,Δq6)

(2)

六轴机器人总体偏差分析如图4所示。

图4 六轴机器人总体偏差分析

3 第二编码器原理

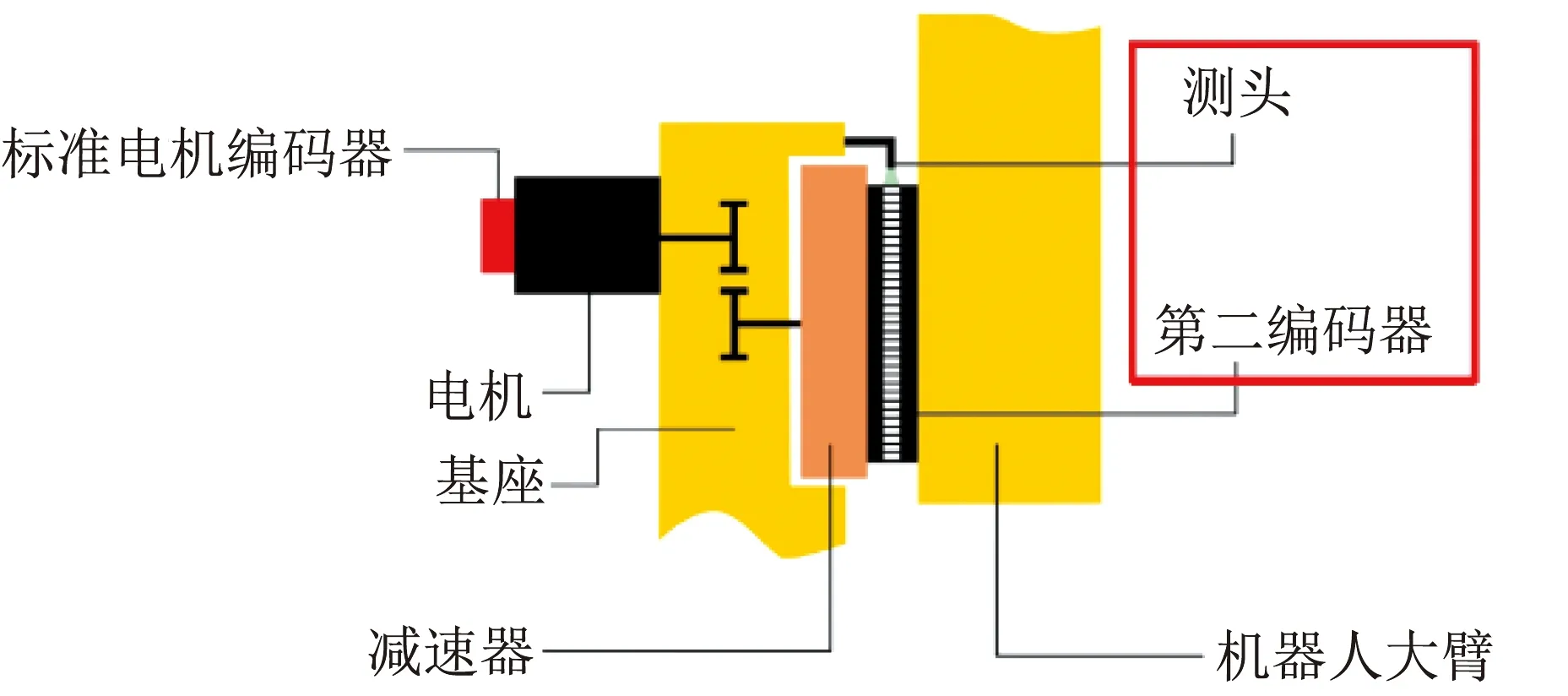

由以上分析可知,机器人总体偏差既取决于外力大小,又受机器人位置影响。对于焊接特定材料,在稳定焊接阶段,外力大体保持恒定,机器人位置则时刻发生变化,总体偏差随之变化,使离线补偿极为困难。对于在线补偿,标准电机编码器位于减速器之前,原理如图5所示,无法检测上述角度偏差,导致机器人实际运行轨迹偏离编程轨迹。第二编码器由测头和环形光栅尺构成,设置于电机减速器之后,原理如图6所示,可以在机器人加载条件下补偿减速器的畸变,使机器人实际运行轨迹与编程轨迹更加吻合。

图5 标准电机编码器原理

图6 第二编码器原理

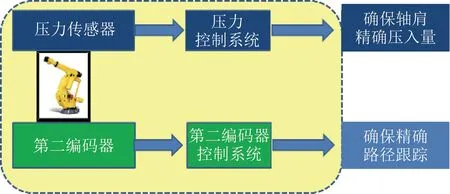

采用发那科M-900iB机器人,搭建机器人搅拌摩擦焊系统,原理如图7所示。通过在主轴上集成压力传感器,形成压力控制系统,补偿机器人搅拌摩擦焊过程中轴向压力导致的轨迹偏差,保证焊接工艺设定的下压量。再通过第二编码器所测位置数据,使控制系统补偿机器人搅拌摩擦焊过程中前进抗力和侧向力导致的横向偏差,以保证焊接轨迹的精度。

图7 机器人搅拌摩擦焊系统原理

4 试验

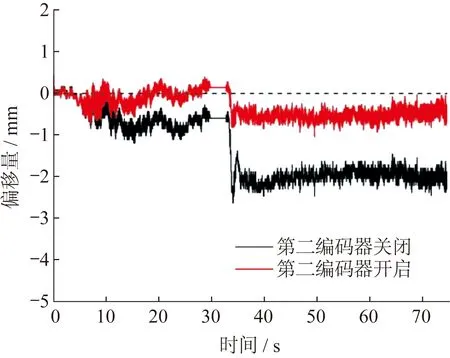

采用上述机器人搅拌摩擦焊系统,对3 mm厚6061铝合金进行机器人搅拌摩擦焊试验,如图8所示。使用的搅拌头轴肩直径为9 mm,搅拌针长为2.9 mm,焊接过程中搅拌头倾角为2.5°,焊接工具转速为2 000 r/min,进给速度为800 mm/min,起焊压力为3 400 N,焊接压力为3 500 N,过程压力控制精度为50 N,对比测试第二编码器关闭和开启条件下的焊接轨迹偏移量。焊缝轨迹偏移量测试结果如图9所示。起焊压力指在搅拌头插入工件表面直至稳定时所设置的压力值,对应搅拌摩擦焊过程中的加热阶段。焊接压力指正式焊接过程中所设置的压力值,一般大于起焊压力,这是因为加热阶段高速旋转的搅拌头停留在工件表面定点集中加热,焊接阶段搅拌头沿焊缝行进,热量分散,加热阶段工件的软化程度更高,下压力更小。焊接过程压力控制精度设为50 N,意味着压力传感器数值变化在50 N以内视为压力恒定。焊接压力过大,会使焊接工具略微抬离工件表面。焊接压力过小,焊接工具会略微压入工件。由此,保证焊接压力为3 550 N±50 N。关闭和开启第二编码器时,焊缝轨迹偏移量分别为2 mm和0.72 mm。

图8 机器人搅拌摩擦焊试验

图9 焊缝轨迹偏移量测试结果

机器人搅拌摩擦焊试验结果表明,第二编码器开启后,焊缝轨迹偏移量减小了64%。

5 结束语

笔者采用发那科M-900iB机器人,集成压力控制系统和第二编码器控制系统,搭建机器人搅拌摩擦焊系统。机器人本体仍为标准型,控制软件集成在机器人控制器中,机器人的一致性和安全性得到保障,既保留了机器人搅拌摩擦焊的高自动化程度和工艺灵活性,又节省了系统集成成本。

搅拌摩擦焊所产生的载荷对机器人的刚度和控制精度提出了较高的要求,标准电机编码器不足以补偿机器人搅拌摩擦焊过程中的轨迹偏差,第二编码器可以在较大程度上弥补这一不足。试验结果表明,开启第二编码器能有效减小机器人搅拌摩擦焊轨迹偏移量。应用第二编码器进行轨迹精度补偿,可以解决机器人搅拌摩擦焊过程中的轨迹偏移问题,对机器人搅拌摩擦焊的推广应用有促进作用。