百万千瓦发电机组协调控制策略分析与优化

2022-01-07王伟哲金国强吴炳辉吕映斌

吴 吉 王伟哲 金国强 吴炳辉 郭 航 吕映斌

1.神华福能发电有限责任公司 福建泉州 362700 2.西安热工研究院有限公司 西安 710003

1 系统概况

某电厂3号、4号机组为1 050 MW超超临界一级再热单轴四缸四排汽凝汽式直流汽轮发电机组,锅炉为超超临界一次中间再热平衡通风对燃方式固态排渣露天布置全钢骨架式变压直流锅炉,属于单炉。汽轮发电机首尾串联,有一台单流高压缸、一台双流中压缸、两台双流低压缸,采用分散控制系统控制。

炉水墙分为上下两部分。下部水冷壁采用全焊螺旋向上膜管板,螺旋水冷壁管采用内螺纹管。上部水冷壁采用全焊竖直向上膜管板,螺旋水冷壁与上部水冷壁通过过渡段水冷壁连接,中间混合过渡段为水冷壁区集箱。过热器受热面布置为辐射对流方式,由四部分组成:① 天棚四墙、竖井后烟道、竖井后隔墙;② 布置在尾轴后烟道内的水平对流过热器;③ 位于炉上部的屏式过热器;④ 位于火焰折角上方的末级过热器。再热器受热面采用纯对流方式布置,包括位于尾部前烟道的水平对流低温再热器和位于高温过热器后方的高温再热器。再热蒸汽温度由尾部有两个烟道的平行烟气挡板调节。省煤器布置在后竖井水平低温过热器下方,后竖井省煤器和水平低温过热器通过省煤器吊管吊至梁上。

采用低氮旋流HT-NR3煤粉燃烧器,应用前后墙对冲分层燃烧技术,布置在炉前、炉后三层,每层有8台燃烧器,全炉共48台燃烧器。上燃烧器上部设有20个烧尽风喷嘴。每台燃烧器配备一台机械雾化油枪,用于启动和维持低负荷燃烧。

2 协调控制系统

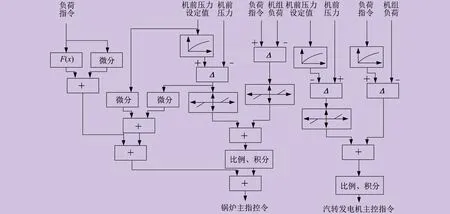

协调控制系统将锅炉和汽轮发电机作为整体来进行控制,协调锅炉控制系统与汽轮发电机控制系统的工作,以消除锅炉和汽轮发电机在动态特性方面的差异,使机组既能够适应电网的负荷变化,又能够保证安全稳定经济运行。协调控制系统回路主要包括负荷指令处理回路、汽轮发电机主控回路、锅炉主控回路和相关子回路。为适应机组大范围变负荷,增强对变负荷的适应能力,协调控制系统以间接能量平衡控制为主,同时增加其它必要的调节手段,如热值修正自适应参数控制策略等,提高协调控制系统在各种工况下对不同煤质状况的适应性。协调控制系统逻辑图如图1所示。图中,Δ表示偏差。

图1 协调控制系统逻辑图

3 控制方式

协调控制系统的控制方式包括基本控制方式、机跟炉控制方式、炉跟机控制方式、机炉协调控制方式四种。

3.1 基本控制方式

汽轮发电机主控、锅炉主控均为手动操作方式,汽轮发电机及锅炉控制指令均由操作人员盘前给定,功率、主蒸汽压力自动控制回路被切除。基本控制方式常用于机组启动和停止阶段。

3.2 机跟炉控制方式

机组运行期间,汽轮发电机主控系统处于自动状态,锅炉主控系统由于操作或者在主要辅机跳闸导致快速降负荷等异常工况时切至手动,控制方式由机炉协调控制方式切换至机跟炉控制方式。在这一控制方式下,汽轮发电机主控系统调节汽轮发电机入口蒸汽压力,锅炉主控系统调节负荷。当汽轮发电机主控系统处于自动状态,锅炉主控系统切为手动时,机前压力由机侧压力调节器自动调节,维持蒸汽压力稳定,机组负荷由锅炉主控系统手动调节,汽轮发电机侧功率及锅炉侧压力调节器均处于跟踪状态。

3.3 炉跟机控制方式

机组运行期间,锅炉主控系统处于自动状态,汽轮发电机主控系统由于操作或者在异常工况时切至手动,控制方式由机炉协调控制方式切换至炉跟机控制方式。在这一控制方式下,汽轮发电机主控系统调节负荷,锅炉主控系统调节压力。当锅炉主控系统处于自动状态,汽轮发电机主控系统切为手动时,机前压力及功率调节器均处于跟踪状态,锅炉侧压力调节器投入自动状态,负荷指令跟踪实际负荷,机组负荷由数字式电气液压控制系统控制。

3.4 机炉协调控制方式

机炉协调控制方式是机组的正常运行模式。负荷指令发送至锅炉和汽轮发电机,锅炉和汽轮发电机之间的动态能量平衡通过惯性、前馈和压力拉动回路来控制。机组调速阀控制直接响应单元负荷指令,根据主蒸汽压力偏差校正的单元负荷指令形成锅炉输入指令。通过机炉协调控制方式,单元可以稳定运行,汽轮发电机调节阀可以快速响应负载需求指令,锅炉负载指令将快速变化。在机炉协调控制方式下,锅炉输入控制和汽轮发电机主控系统进入自动控制模式,所有主控制回路也置于自动控制模式,如锅炉给水控制、燃料控制、氧量控制、锅炉压力控制等。

4 存在的问题

协调控制回路优化前,机组在升降负荷时,由于燃料与给水或燃料与送风匹配不当,会存在问题。当机组在高负荷段进行降负荷时,由于高负荷工况下未设计满负荷下降前馈,导致主蒸汽压力响应很慢,存在主蒸汽压力先升后降情况,触发主蒸汽压力偏差大动作,导致负荷闭锁,进而导致锅炉侧压力超压报警。机组低负荷工况下进行升负荷时,由于水煤前馈设计不合理,导致实际负荷达到目标负荷后,主再热蒸汽温度会大幅向下波动,进而导致主蒸汽温度控制不稳定。

机组在自动发电控制模式下,若升降负荷速率设定较高,加之协调控制回路调节品质较差,则会导致机组快速升负荷过程中主蒸汽压力响应很慢,无法满足调度要求的15 MW/min升降负荷速率。为保证机组安全稳定运行,升降负荷速率通常设定为5 MW/min。在自动发电控制模式下,机组负荷指令小幅度波动时,由于机组给水、燃料加速回路参数、锅炉主控系统前馈设计不合理,经常导致给水和燃料量波动较大,进而导致锅炉高温过热器出口蒸汽温度和再热蒸汽温度大幅波动,很难保证协调控制回路的调节品质。

5 协调控制策略优化

通过对协调控制回路控制策略进行分析与优化,解决协调控制系统运行过程中存在的问题。在优化中,充分利用设备特性,使机组快速响应外界负荷变化,同时保证汽轮发电机与锅炉之间能量平衡,不断消除运行中的各种扰动,维持主蒸汽压力、温度在允许范围内,使运行参数达到最佳。当机组发生异常工况时,保证各子系统之间相互配合,切换至安全状态,不产生严重后果。通过优化,提高机组协调控制系统的可靠性,改善调节品质,实现真正意义上的自动控制。

5.1 水煤比中间温度控制

水煤比中间温度由原设计屏式过热器入口温度修改为低温过热器出口温度,修改原因是屏式过热器入口温度位于一级减温水调门之后,水煤比调整会受到一级减温调节的影响。与此同时,将水煤比比例积分微分控制器的比例参数由原设计600修改为120,比例增益增大,作用变强,加快水煤比校正输出速率,提升水煤比回路对燃料指令的修正响应速率,保证主蒸汽温度平缓、稳定调节。

以低温过热器出口温度代替屏式过热器入口温度作为水煤比控制回路调节对象,避免一级减温回路对水煤比调节回路的干扰,改善机组水煤比控制回路的调节品质,进而完全满足机组深度调峰要求,克服机组深度调峰低负荷时分离器进入饱和区引发水煤比失调的问题。

合理调整锅炉煤水的基准功能,高效、高品质实现给水和给煤调节,改善机组中间温度和主蒸汽温度的调节品质,尽量降低后期的调节压力,缩短给水变化的惯性时间,加快给水变化的速率。通过找到分离器出口温度波动与负荷变化速率之间的平衡点,在响应可变负荷过程中增加给水控制死区,死区设置实现智能化,使智能化超调指令作用于正常的锅炉给水和给煤量指令,加快锅炉给水和给煤的响应速率。同时充分考虑超调量对锅炉蓄热的影响,确保锅炉能量动态平衡。

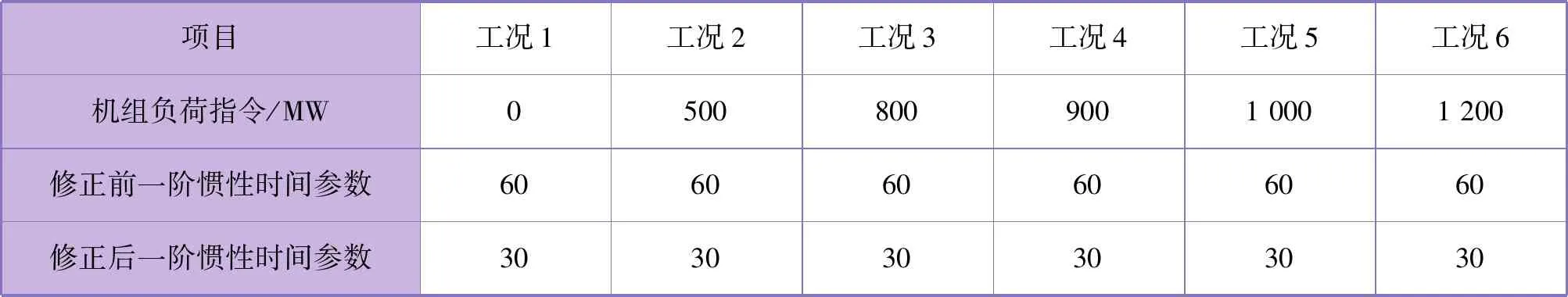

当汽轮发电机调节阀在最佳经济条件下运行时,负荷控制的准确性将降低。此时,负荷控制的效果很大程度上取决于供水的响应。对此,将给水一阶惯性时间参数由60修正为30,目的是加快给水响应速率。给水一阶惯性时间参数见表1。

表1 给水一阶惯性时间参数

5.2 给水、燃料加速回路

机组负荷变化时,为加快机组负荷响应速率,合理加大给水流量和燃料量变化,进而保证机组压力和主蒸汽温度是十分必要的。对于直流锅炉而言,给水流量的变化可以迅速改变负荷。在允许锅炉汽水分离器出口温度发生变化的前提下,应适当改变给水流量,通过给水流量的快速响应提高单位负荷的响应速率。当然,锅炉热负荷的变化在客观上滞后于电负荷的变化,因此有必要超调燃烧率,加速并增加热负荷的产生,补充可变负荷和给水快速变化引起的锅炉蒸汽温度的变化。

为了进一步降低机组在低负荷下的能耗,提高调峰运行效率,需要在机组最优恒定滑动压力运行试验后,根据最优恒定滑动压力运行参数优化协调控制系统。优化协调控制系统的实质是提高对负荷指令的快速响应能力,抑制受控参数的超调。为了提高协调控制系统的动态响应能力,克服锅炉能量转换滞后,在原锅炉主控电路中保留供电前馈信号,并通过动态超调来加速锅炉响应。由此,动态前馈用于补偿负荷变化时锅炉蓄热量的变化,以及稳定时主蒸汽压力设定值变化所需的额外蓄热量。在滑动压力操作模式下,动态前馈可以补偿负荷和主蒸汽压力同时变化时所需的更多热量。

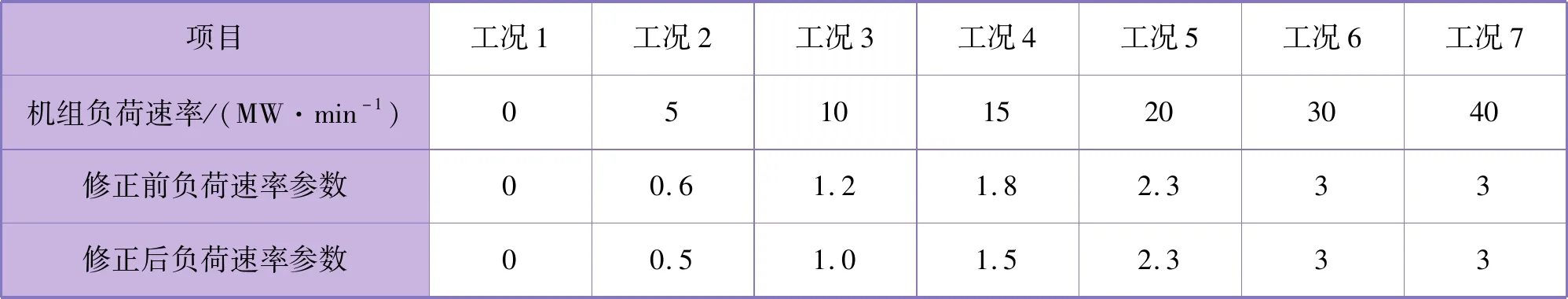

在燃料加速回路中,负荷速率5 MW/min对应的参数由0.6修正为0.5,负荷速率10 MW/min对应的参数由1.2修正为1.0,负荷速率15 MW/min对应的参数由1.8修正为1.5,目的是在变速率工况时减小燃料超调量,防止机组负荷速率变化时机组蒸汽温度产生超调。燃料加速回路负荷速率参数见表2。

表2 燃料加速回路负荷速率参数

燃料加速回路减负荷参数见表3。其中,机组负荷指令0~900 MW对应的参数由1.4修正为1.45,目的是在减负荷工况时增大燃料超调量,快速减煤,防止蒸汽温度超温。

表3 燃料加速回路减负荷参数

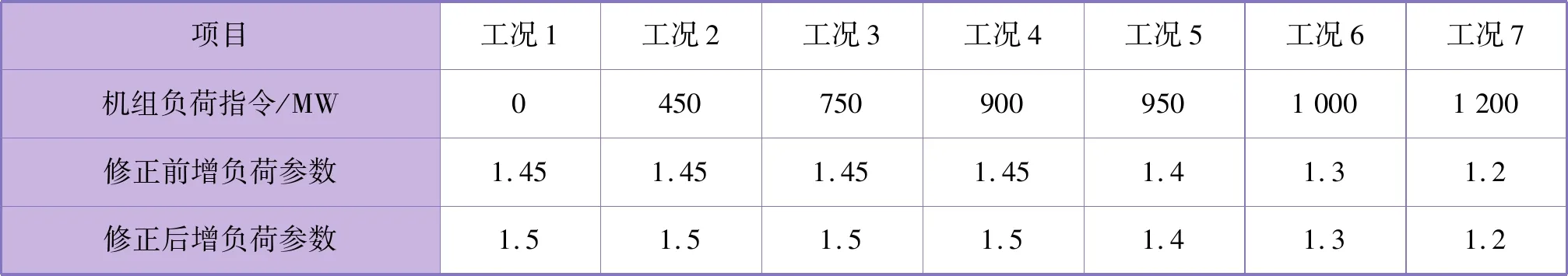

燃料加速回路增负荷参数见表4。其中,机组负荷指令0~900 MW对应的参数由1.45修正为1.5,目的是在增负荷工况时增大燃料超调量,快速增煤,防止蒸汽温度过低、响应变慢。

表4 燃料加速回路增负荷参数

给水加速回路变量回调速率参数由0.01修正为0.05,增大为原来的5倍,目的是在升负荷工况结束后,给水超调量回调速率加快,主蒸汽温度下降幅度变小,主蒸汽压力回调加快,可以解决速率参数修正前主蒸汽温度下降幅度大,主蒸汽压力回调慢所产生的憋压问题。

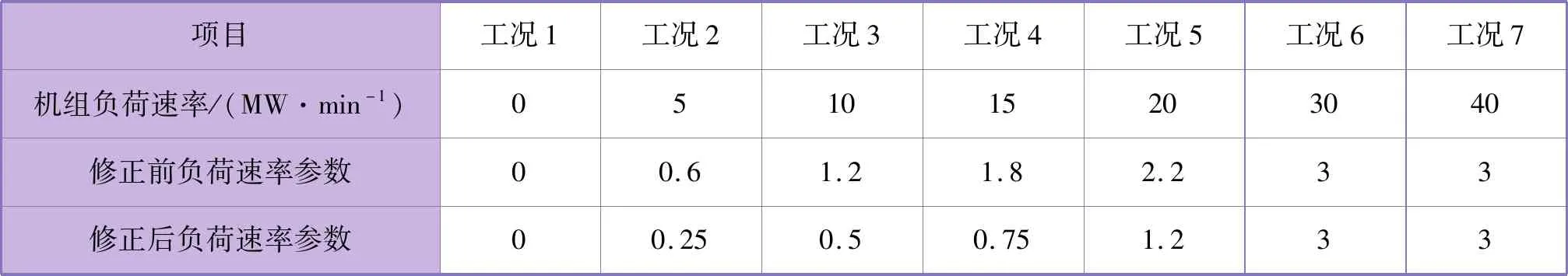

在给水加速回路中,负荷速率5 MW/min对应的参数由0.6修正为0.25,负荷速率10 MW/min对应的参数由1.2修正为0.5,负荷速率15 MW/min对应的参数由1.8修正为0.75,负荷速率20 MW/min对应的参数由2.2修正为1.2,目的是在变速率工况时减小给水超调量,防止机组负荷速率变化时机组压力超调,温度大幅度下降。给水加速回路负荷速率参数见表5。

表5 给水加速回路负荷速率参数

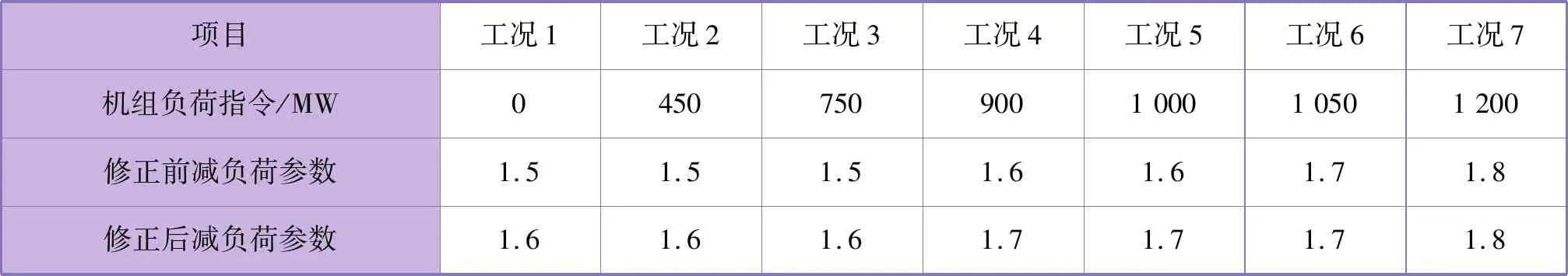

给水加速回路减负荷参数见表6。其中,机组负荷指令0~750 MW对应的参数由1.5修正为1.6,机组负荷指令900 MW~1 000 MW对应的参数由1.6修正为1.7,目的是在减负荷工况时增大给水超调量,快速减水,防止机组憋压,以及蒸汽温度下降幅度过大。

表6 给水加速回路减负荷参数

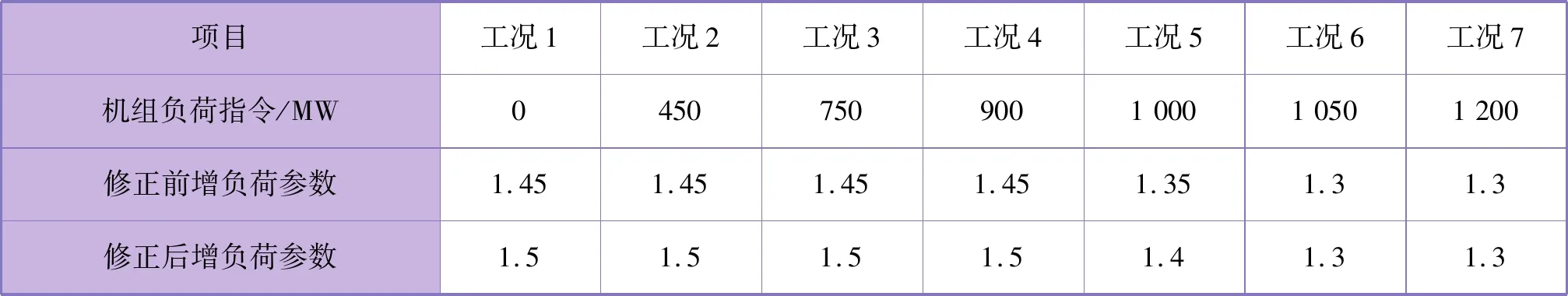

给水加速回路增负荷参数见表7。其中,机组负荷指令0~900 MW对应的参数由1.45修正为1.5,机组负荷指令1 000 MW对应的参数由1.35修正为1.4,目的是在增负荷工况时增大给水超调量,快速加水,防止机组压力响应慢,蒸汽温度超标。

表7 给水加速回路增负荷参数

5.3 一次风压、氧量、风煤参数

一次风压、氧量、风煤参数修正前,机组处于变负荷工况时,经常出现风煤交叉限制保护动作,影响机组升降负荷。风煤交叉限制保护动作原理为,实际送风量对应的理论给煤量与实际给煤量偏差大于设定值时,闭锁增大风机出力,反之闭锁减小风机出力,保证风煤比在合理范围内。风机出力过大,容易达到风机出力上限,会造成风机抢风异常工况发生,同时也不利于机组节能降耗。经过对机组燃料、风压、氧量、负荷等参数历史趋势进行长期观察、分析,确定最优的参数。

一次风压参数见表8。燃料量对应的一次风压参数修正后整体下调,目的是在机组安全稳定运行的前提下减小风机出力,降低厂用电率,提高单元机组经济性。

表8 一次风压参数

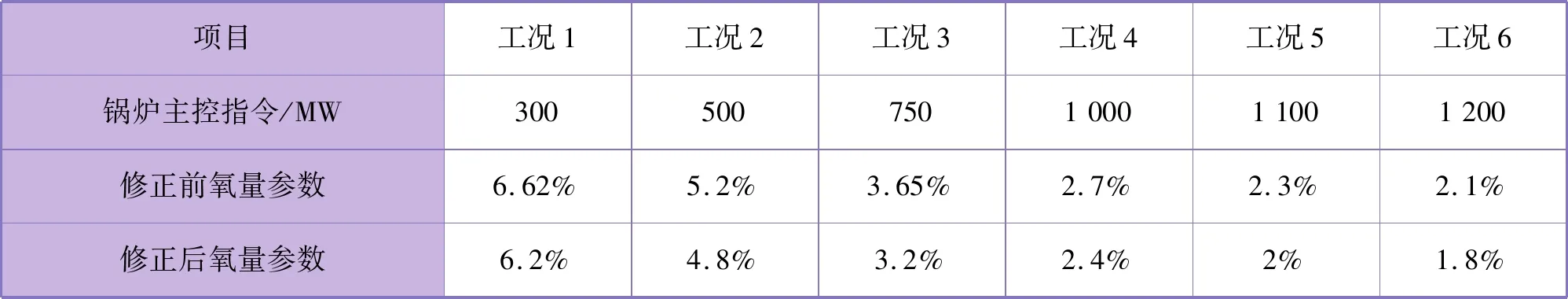

氧量参数见表9。锅炉主控指令对应的氧量参数修正后整体下调,目的是在机组安全稳定运行的前提下减小风机出力,降低厂用电率,提高单元机组经济性。

表9 氧量参数

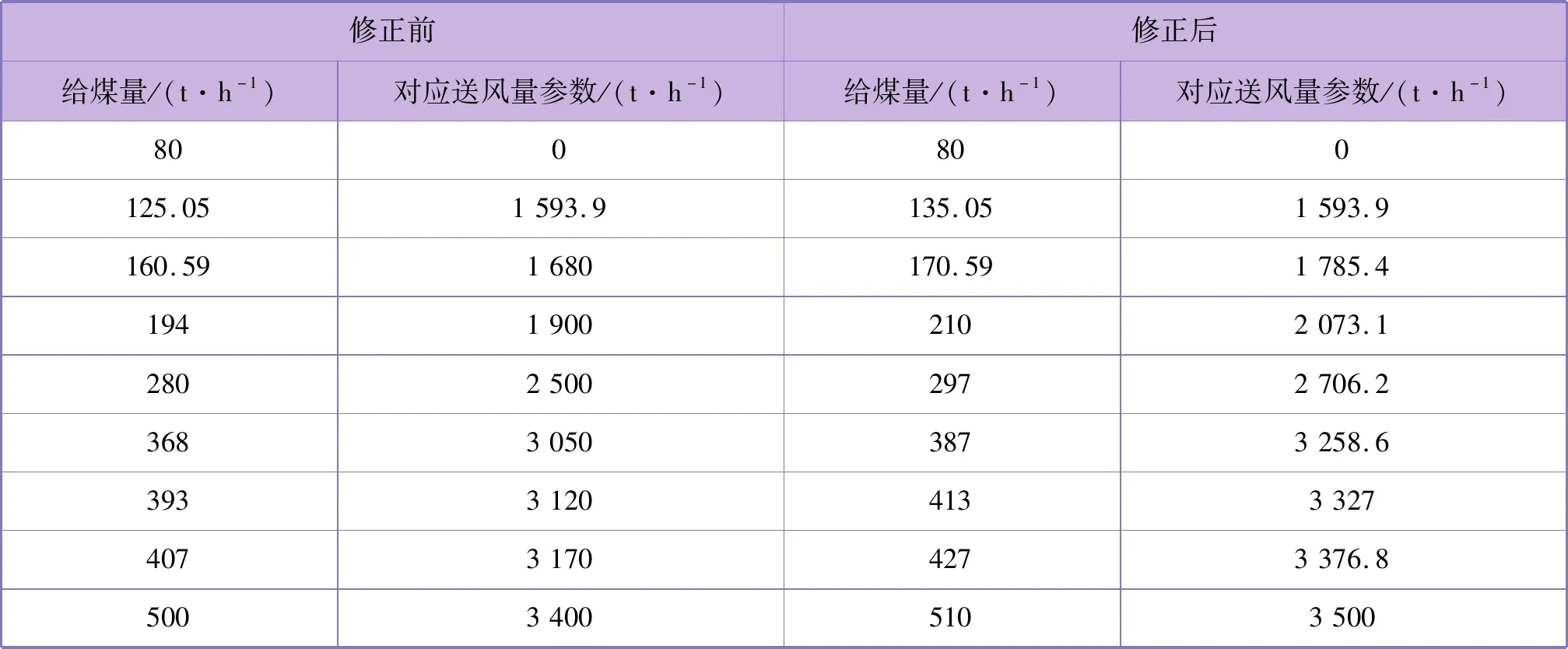

风煤参数见表10。风煤参数修正目的是在机组处于变负荷工况时,避免出现风煤交叉限制保护动作,不影响机组升降负荷,保证机组安全、稳定、经济运行。

表10 风煤参数

5.4 锅炉主控指令前馈

锅炉主控指令以负荷前馈为主导,锅炉主控指令跟随负荷指令变化而同步变化,以反馈控制作为稳态时的偏差修正。针对变负荷过程中给水、给煤量响应慢的问题,对锅炉主控指令加速回路中的参数进行放大,目的是使锅炉主控指令加速幅度加大、作用加强,间接提升给水、给煤幅度。在此基础上,将给水加速回路参数减小,实现给水加速回路与燃料加速回路相比超调作用变弱的效果。优化后,对于机组在变负荷过程中主蒸汽温度下降幅度大、主蒸汽憋压的问题,在线试验效果较好。

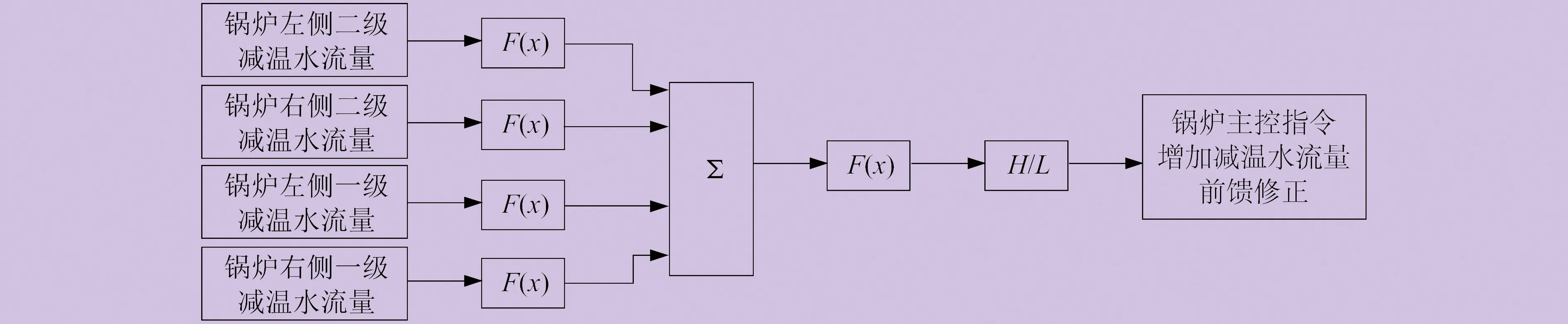

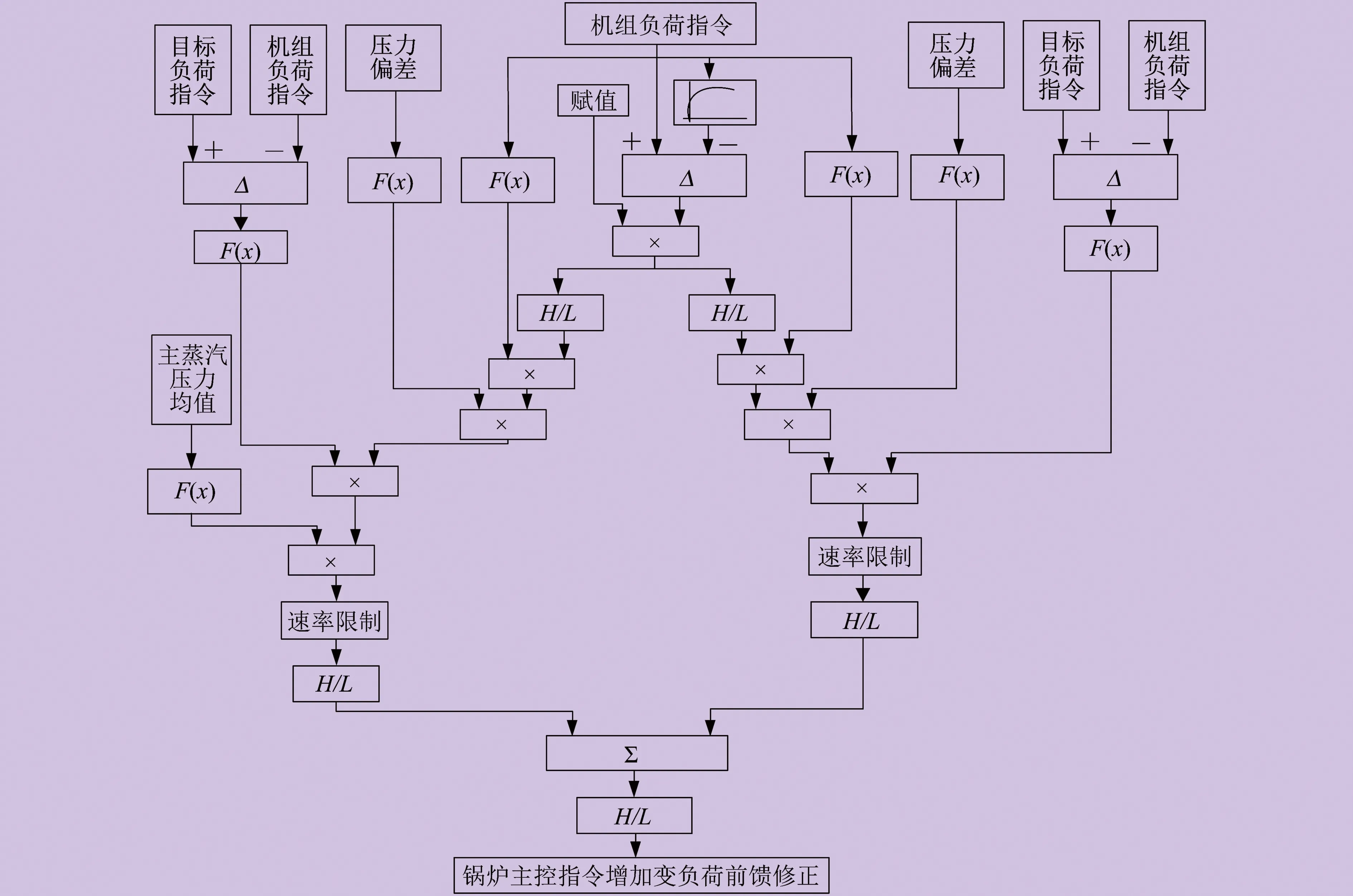

考虑到锅炉侧相对汽轮发电机侧惯性大的特点,为加快机组负荷响应速率,本次策略优化对锅炉主控指令增加减温水流量扰动前馈修正、变负荷前馈修正、压力偏差前馈修正,依次如图2、图3、图4所示。图中,H/L表示上、下限值。

图2 锅炉主控指令增加减温水流量扰动前馈修正

图3 锅炉主控指令增加变负荷前馈修正

图4 锅炉主控指令增加压力偏差前馈修正

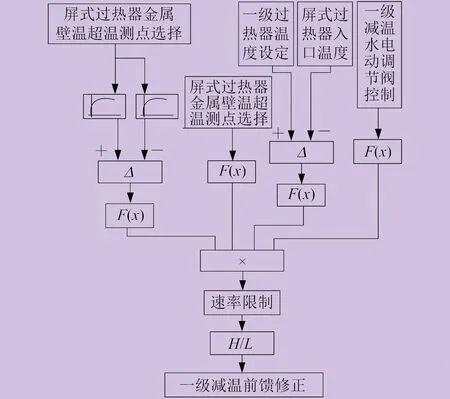

5.5 锅炉减温控制策略

以锅炉侧一级减温控制回路为例进行分析。原设计一级减温控制回路仅考虑调节屏式过热器入口温度控制,设计思路比较局限。经过控制策略改进,兼顾调节屏式过热器入口温度、出口温度和屏式过热器金属壁温,以屏式过热器入口温度为主要调节对象,以屏式过热器出口温度与屏式过热器金属壁温作为辅助,进行调节。当屏式过热器金属壁温变化较快或升高达到预设报警值时,屏式过热器金属壁温控制修正回路发挥调节作用。在主蒸汽温度控制稳定的前提下,对屏式过热器金属壁温进行调节,可以及时控制屏式过热器金属壁温,避免屏式过热器金属壁温出现超温现象,实现预先判断、提前调节的减温回路智能化调节。二级减温、再热器减温控制策略优化思路同一级减温控制。所增加的一级减温屏式过热器金属壁温前馈修正如图5所示。

图5 一级减温屏式过热器金属壁温前馈修正

6 协调控制系统运行效果

协调控制系统及子系统控制回路在调试的基础上又进行了多次分析与优化,优化后的协调控制回路投用后,取得了良好的控制效果。机组自动发电控制模式下变负荷动态如图6所示,可以看出机组负荷速率设定为1.5%时,机组主蒸汽压力、高温过热器出口温度的超调量均比较小,参数调节比较稳定。机组协调控制模式下变负荷动态如图7所示,可以看出机组负荷速率设定为1.0%时,机组给水、给煤、主蒸汽压力、主蒸汽温度等参数都在允许范围内波动。从试验数据和运行过程分析判断,机组协调控制系统的稳态特性和抗扰动性能较好,达到了热工监督规程的技术规范要求,满足DL/T 657—2015《火力发电厂模拟量控制系统验收测试规程》相关要求。由此,机组的协调控制达到了较高的水平,可以保证机组安全、稳定运行,也为自动发电控制功能投入创造了有利条件。

图6 机组自动发电控制模式变负荷动态

图7 机组协调控制模式变负荷动态

自动发电控制系统经过协调策略改进后,引入动态前馈、超前调节、目标差距动态调整等功能,完全能够满足自动发电控制运行的要求,调节速度优于指标,变负荷速率达到15 MW/min。

协调控制系统经过协调策略改进后,引入动态前馈、辅助调节功能,同时引入目标负荷、目标压力差距动态调整等功能,完全能够满足DL/T 657—2015标准的要求,调节速度达到指标,变负荷速率达到15 MW/min。

7 结束语

笔者对百万千瓦发电机组协调控制策略进行了分析与优化。水煤比中间温度控制策略的改进,消除了一级减温水调节对水煤比控制的影响,同时加强水煤比比例积分微分控制器的比例增益作用,加快水煤比校正输出速率,提高水煤比回路对燃料指令的修正响应速率。增减负荷时通过给水、燃料加速回路修正和锅炉主控前馈优化,有效克服了直流锅炉惯性大的特点,保证了汽轮发电机和锅炉系统调节的同步性。

增加一级、二级减温水温度控制屏式过热器金属壁温前馈修正回路,提升屏式过热器金属壁温自动调节品质。在主蒸汽温度控制稳定的前提下,对屏式过热器金属壁温进行调节,及时控制屏式过热器金属壁温,避免屏式过热器金属壁温出现超温现象,实现预先判断、提前调节的减温回路智能化调节。

超超临界直流机组具有多输入、多输出、耦合性强、非线性等特点,随着电网对机组指标要求的提高,协调控制系统同样具有更高的要求。只有在机组调试及运行阶段精心整定系统参数,反复分析与优化,才能满足机组快速响应负荷的要求。在自动发电控制模式和协调控制模式下,从变负荷动态图可以看出,通过协调控制策略,机组在变负荷时主蒸汽温度偏差、压力偏差能够满足DL/T 657—2015标准的相关要求,并且快速响应负荷需求,保证安全稳定运行。