山地地区集输管道内腐蚀直接评价技术

2022-01-07李先明许道振孟波罗锋吴超王彬

李先明*,许道振,孟波,罗锋,吴超,王彬

(1.中国石油塔里木油田公司;2.中国石油天然气股份有限公司规划总院;3.昆仑数智科技有限责任公司)

0 引言

随着国家对安全生产和环境保护要求的提高,油田企业加强了对集输管道的完整性管理,以降低管道泄漏发生率。与此同时,作为耗能大户的油田企业,通过加强管道精细化管理,也有助于降低生产成本及碳排放,为实现全国达到“碳达峰”“碳中和”目标,贡献自己的力量[1]。目前,油气集输管道口径小、数量多、拓扑结构及输送介质复杂,尚缺乏经济有效的完整性检测手段,新兴的内腐蚀直接评价技术可用于数量众多的小口径管道完整性评价,但仍需结合国内管道特点开展针对性研究。

1 内腐蚀直接评价现状

内腐蚀直接评价技术是国际公认的三大管道完整性评价技术之一。该技术基于管道建设和运行参数,建立流动和腐蚀模型预测管道内腐蚀情况,识别内腐蚀高风险点并推荐开挖检测点,通过直接检测来验证管道的内腐蚀情况。

虽然内腐蚀直接评价技术相对于水压试验和智能内检测出现的时间较晚,但已被广泛接受和认可。美国政府行业规定 49CFR 192Transportation of Natural and Other Gas by Pipeline: Minimum Federal Safety Standards(《美国联邦法规 陆上气体管道联邦天然气管输最低安全标准 192篇—天然气和其它气体的管输》)要求:不能进行内检测的油气输送管道应进行内腐蚀直接评价。目前,美国的腐蚀工程师协会和中国都颁布了相应的标准[2-4]来规范内腐蚀直接评价业务。

1.1 技术特点对比

内腐蚀直接评价虽然与水压试验和智能内检测并列为国际公认的三大完整性评价技术,但其与后者存着在较大的差别,主要表现在以下几个方面:

一是评价逻辑不同。内腐蚀直接评价技术是“由因及果”的评价逻辑,即:基于腐蚀原因和腐蚀机理的分析,通过分析内腐蚀存在的环境来预测管道内腐蚀情况,并通过直接开挖进行验证。而水压试验和智能内检测是基于“结果导向”的评价逻辑,即:无论何种原因导致管道损伤,只要存在管壁损伤信号特征,即可进行识别和定位。因此,内腐蚀直接评价技术与其他两种方法检测逻辑差异巨大。

二是技术定位不同。对于长输管道“零风险、零事故、零容忍”的管理目标,综合考虑技术特点和成熟度,智能内检测是最优的选择。对于部分油气田集输管道要求的“降低事故率,风险可控,经济可行”的管理目标,综合考虑管道基础设施配置及经济性等因素,内腐蚀直接评价是一种优先选择的技术。但对于油气田内部压力较高、流量较大,并参照长输管道管理的外输管道,不宜将内腐蚀直接评价作为主要的评价技术,宜与其他评价技术配套使用。

三是技术成熟度不同。虽然智能内检测在裂纹类缺陷的识别方面还存在不足,但是经过多年的发展,其对于金属损失类缺陷的识别已经较为成熟,检测结果准确性已被广泛接受。水压试验作为一种直观的临界检测技术,虽然存在需要停产以及可能对管道造成二次损伤等缺点,但其以直观的结果被广泛接受。内腐蚀直接评价开展时间较短,相关技术尚需进一步完善,尤其在流动复杂、腐蚀影响因素众多的管道中,需要多相流动预测和腐蚀机理等基础研究的进一步完善,应用经验也需不断积累。

1.2 技术难点

内腐蚀直接评价技术是通过建立流动和腐蚀模型来预测管道内腐蚀情况。管道输送的介质种类对需要采用的方法和模型影响很大。对于含水率较低的气体和液体管道,仅需建立流动模型,通过预测管道中积水位置来确定内腐蚀风险点,而对于含水量较多、普遍存在连续自由水层的管道,还需要建立腐蚀模型,详细分析不同流动状态和各种参数对腐蚀的影响。由于目前尚无一种腐蚀模型能够涵盖所有的腐蚀影响参数,需要根据管道特点选择不同的模型和方法,这是内腐蚀直接评价的核心和难点。

另外,由于腐蚀发生在管道内壁,在没有发生穿孔之前,开挖检测时无法直观判断管道是否发生腐蚀以及腐蚀发生的部位,这是和外腐蚀直接开挖检测最大的不同。如何准确定位内腐蚀发生的部位是内腐蚀直接检测面临的主要困难。

2 现场试验

2.1 试验管道的选取

某油气田多次发生管道泄漏事故,对环境及安全生产造成了较大威胁。由于油田集输管道管径较小以及并未配置收发球设施等原因,无法进行智能内检测。内腐蚀直接评价不受管径及收发球筒的限制,可用于此类管道,基本能够满足降低管道失效率的管理目标。

从技术角度考虑,该管道途径地形起伏地区,输送油气水三相介质,管道内流动状态复杂,含有CO2及硫酸还原菌等多种腐蚀介质,是较为典型的复杂管道内腐蚀直接评价应用场景,在国内具有一定的代表性,对积累内腐蚀直接评价技术在中国油田管道的应用经验具有积极作用。

2.2 实验管道数据

2.2.1 管道建设情况

该集输管道建设于2012年,管径76 mm,设计壁厚4.5 mm,总长度2 250 m,管道材质为碳钢。由于管道地处山区,地形起伏较大,管道局部落差超过250 m。

2.2.2 管道运行参数

该管道为油田集输管道,输送介质为井口采出未经处理的油气水混合物。管道油水两相的输量为140 m3/d(油相表观流速为0.24 m/s,水相表观流速为0.22 m/s),含水率为47%,气液比为50,入口压力为1.2 MPa,入口温度为35 ℃。

该管道未设计缓蚀剂注入口,日常运行也未注入任何缓蚀剂。由于该管道为小口径管道,运行压力低,输量相对小,无论从检测技术和管理需求上,该管道从未进行过完整性检测。由于管道未发生过泄漏,也未对管道进行过维修和维护。

2.2.3 介质物性参数

管道输送的油品黏度相对较低,30 ℃时的运动黏度为10.26 mm2/s,密度为823.1 kg/m3。气质分析结果显示:气相腐蚀性组分主要为 CO2及少量的H2S,CO2含量为0.34%,H2S含量为2×10-4%。

现场取出的水样共检测出K+、Ca2+、Cl-、等8种离子,水型以CaCl2和NaCl为主,离子含量详见表1。通过对水样中硫化还原菌进行培养测量,水样中硫化还原菌的含量为60个/mL。

表1 水中离子含量 单位:mg/L

2.3 间接检测

2.3.1 流动模型分析

由于管内介质含水量为47%,管道中普遍存在连续水层,因此难以通过判断积水位置来确定管道内腐蚀风险点,需对管内流动状态进行更为详细的分析,并且结合腐蚀模型的预测结果,综合评价管道内腐蚀情况。

采用国际上先进的多相流计算软件包LedaFlow对管内多相流动状态进行模拟。模型采用黑油模型,管道入口采用压力入口边界条件,出口采用流量出口边界条件。

从模拟结果可知:管道中存在着分层流、段塞流及泡状流等3种流型,以分层流和段塞流为主,泡状流较少。

2.3.2 腐蚀原因分析及模型计算

管道内腐蚀一般存在均匀腐蚀和局部腐蚀两种情况。

均匀腐蚀:管道沿程存在一定的温度降和压力降,由于管道不同部位流型不同,当地流速存在差异,以上腐蚀环境的不同造成管道沿程 CO2均匀腐蚀[5]程度也存在一定的差异。采用软件自带的腐蚀模型对管道沿程的均匀腐蚀程度进行模拟。本文采用腐蚀模型对管道沿程腐蚀程度进行模拟的目的不是确定管道的均匀腐蚀速率,而是通过腐蚀模型确定管道沿程均匀腐蚀最严重部位以及局部管段均匀腐蚀严重部位。

局部腐蚀:CO2在造成碳钢均匀腐蚀的同时,也会造成管道的局部腐蚀,包括点蚀、台地腐蚀等不同形式。对 CO2导致的局部腐蚀机理目前尚未达成一致,一般认为腐蚀产物膜、垢或者固体沉积物等在管道表面不同区域覆盖程度不同,在不同区域之间形成了具有自催化特性的腐蚀电偶或者闭塞电池。在有松散产物膜或者固体颗粒沉积的部位,溶液中的Cl-也会促进局部腐蚀的发生[6]。该区域输送相似介质管道曾发生穿孔事故,对穿孔处截面进行元素分析发现:在靠近管壁内层处含有较高的 Cl-浓度;而在外层存在较高的 Si元素,外层 Cl-浓度要低于管壁内层。由此可以推测:富含SiO2的沉积物在管壁处不断沉积[7-8],造成了管壁内层富含Cl-的腐蚀环境。

该管道中存在段塞流,段塞经过管壁时会造成壁面剪切力瞬时激增。目前段塞流对腐蚀的影响尚存在较大争议,主要集中在瞬时增加的壁面剪切力对腐蚀过程的影响,一种观点认为:增加的剪切力有助于缓蚀剂等在壁面处的涂覆,增强了腐蚀防护水平;另一种观点则认为:增加的壁面剪切力会对腐蚀产物膜造成破坏,加速腐蚀。由于该管道没有添加缓蚀剂,并且根据 LI Wei等[9]对壁面剪切力的直接测量,段塞流会造成壁面剪切力10~100倍的增加,考虑到本管道的运行温度为35 ℃,腐蚀产物较为松散,分析后认为:段塞流会对腐蚀产物膜造成破坏,加速腐蚀。

除此之外,管道中还存在着SRB(硫酸还原菌),在管道中流速相对较低以及固体颗粒沉积的部位容易存在SRB的附着和繁殖,造成管道局部腐蚀。SRB腐蚀部位主要通过查找管道中有利于SRB繁殖的条件,确定细菌腐蚀存在的部位。

2.3.3 腐蚀风险点选取方法

目前,腐蚀模型的建立均是针对均匀腐蚀,而造成管道腐蚀穿孔的局部腐蚀尚无模型可以预测,而局部腐蚀对管道安全生产的影响更大。因此本文并不旨在精确预测管道实际的均匀腐蚀速率,而在于发现管道可能存在的内腐蚀严重点,为管道完整性管理提供依据。

依据以下原则将不同管段面临的内腐蚀风险划分为3类:①重:该位置存在均匀腐蚀程度高、局部腐蚀风险大,以及存在流动湍动剧烈的流型等多种因素,内腐蚀程度最大的可能性较高;②中:该位置存在均匀腐蚀程度高、局部腐蚀风险大,或者存在流动湍动剧烈的流型的部分因素,内腐蚀程度居中的可能性较高;③轻:该位置基本不存在均匀腐蚀程度高、局部腐蚀风险大,或者存在流动湍动剧烈的流型的因素,内腐蚀程度最小的可能性较高。鉴于目前尚无统一模型评价均匀腐蚀、CO2造成的局部腐蚀、SRB造成的局部腐蚀风险等。本文采取分步的方法,依次选取管道内腐蚀高风险点。

第一步,采用De Ward腐蚀模型和Norsk腐蚀模型,选取管道均匀腐蚀的高风险点,这一步主要考虑了温度、压力、CO2分压等对腐蚀的影响;第二步,通过流动分析,选取管道中积水、积砂高风险部位,主要考虑了SRB、Cl-等因素可能导致的点蚀对腐蚀的影响;第三步,通过多相流模型进行流型识别,选取管道中段塞流、环状流及下坡段分层流的管段,重点考虑了剧烈流动参数变化对腐蚀的影响。

本次试验共选择了6个开挖点,具体位置如图1所示。根据腐蚀因素,对各开挖点的腐蚀风险等级进行了划分,如表2所示。

表2 管道开挖点选取原因及风险等级

2.4 直接检测

2.4.1 开挖检测方案

内腐蚀开挖检测的难点在于内腐蚀点的识别和定位。本试验采用超声导波、C扫描及超声测厚 3种检测技术相结合的方式进行现场检测。

首先,采用C扫描及超声导波对开挖管段2 m范围内进行全面的检查,初步定位可能存在内腐蚀的部位。然后,采用超声测厚的方式对管壁的损伤情况进行精确测量。超声测厚分为常规测厚和加密检测两种方式。根据C扫描和超声导波初步检测的结果,将2 m范围内的开挖点分成10个区域,每个区域内对管道环向12个方位点的壁厚进行检测,在检测过程中发现壁厚损失超过10%的点,进行加密检测,以管体腐蚀较严重的点作为中心点,在中心点上下左右各画不少于5条的经纬线组成网格线,网格线间距为10 mm,详细检测腐蚀严重点的腐蚀范围和深度。

2.4.2 直接检测结果

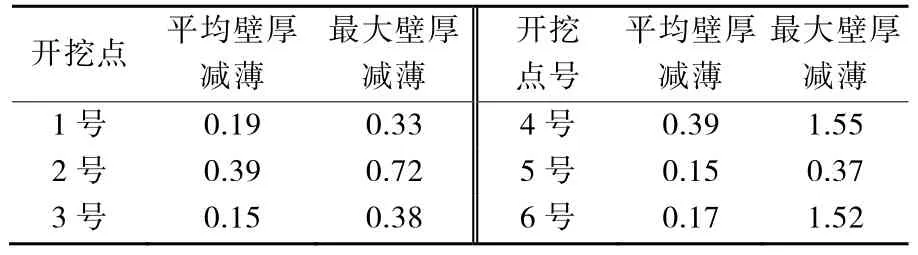

由管道直接开挖检测结果(见表3)可以看出,2号和 4号开挖点的平均壁厚减薄最为严重,远大于其他开挖点;从最大腐蚀深度来看,4号和 6号开挖点的最大壁厚损失均达到1.5 mm以上,远超其他开挖点。

表3 直接开挖检测结果 单位:mm

2.5 后评价

2.5.1 有效性分析

间接评价共筛选两个高风险点,与实际结果相符,4号和 6号开挖点的最大壁厚损失均大于 1.5 mm,远超其他开挖点;1号、3号和5号开挖点最大腐蚀壁厚损失相当,为0.3~0.4 mm。在现场开挖检测时,2号开挖点的局部壁厚达到了4.8 mm,以此作为基准壁厚,2号开挖点的最大腐蚀壁厚损失为0.72 mm,若按照4.5 mm的设计壁厚作为基准进行计算,最大壁厚损失在0.4~0.5 mm,腐蚀程度与1号、3号和5号相当。因此,开挖点的风险识别相对较为准确。

2.5.2 再评价时间间隔

从评价结果可以看出:该管道存在着普遍的均匀腐蚀和局部腐蚀,并且局部腐蚀的严重程度远高于其他管段。由于管道始建于2012年,服役期较长,期间没有进行过检测和评价,缺少局部腐蚀评价的基准壁厚。鉴于该管道的局部腐蚀深度已超过35%的壁厚,建议管理者每月对内腐蚀风险点进行跟踪监测和检测,根据后续结果再确定下次评价时间。

2.5.3 相关建议

局部管段内腐蚀严重,建议加强对腐蚀严重点的持续检测和监测,并制订维修计划;管道运行时,建议添加杀菌剂,减缓硫酸还原菌等细菌导致的局部腐蚀;管道在更换时,建议采用耐蚀材料,另外对路由进行优化,避免形成大落差管段。

3 结论

油田集输管道数量众多,具有口径小、输送介质复杂、部分管道缺乏内检测条件等特点,无论从检测技术还是经济性考虑,短时间内对所有管道进行全部检测是不可行的。对于以腐蚀为主要失效原因的集输管道,宜通过直接评价将管道内腐蚀风险程度分为“轻”“中”“重”三大类,管道运行者宜根据不同管段的风险等级,重点加强对内腐蚀程度为“重”的管段的完整性管理,有效降低管道穿孔泄漏事故的发生。

通过对管道基础数据的收集,首先建立流动模型和腐蚀模型,筛选管道中均匀腐蚀的最大风险点,以及局部均匀腐蚀的极大风险点;然后通过识别CO2,SRB,Cl-以及部分流型可能造成的局部内腐蚀高风险部位,综合分析均匀腐蚀和局部腐蚀评价结果,筛选内腐蚀高风险点。

采用超声导波、C扫描及超声测厚3种检测方法相结合的方式,定位内腐蚀缺陷位置,并精确测量缺陷尺寸,可解决开挖检测时内腐蚀缺陷难以定位的难题。