双碳愿景下中国石化不同油藏类型CO2驱提高采收率技术发展与应用

2022-01-07黄文欢何应付陈祖华吴公益

李 阳,黄文欢,金 勇,何应付,陈祖华,汤 勇,吴公益

(1.中国石油化工股份有限公司,北京100728;2.中国石化胜利油田分公司纯梁采油厂,山东滨州256500;3.中国石化江苏油田分公司,江苏扬州225009;4.中国石化勘探开发研究院,北京100083;5.中国石化华东油气分公司勘探开发研究院,江苏南京210000;6.西南石油大学油气藏地质及开发国家重点实验室,四川成都610500;7.中国石化华东油气分公司泰州采油厂,江苏泰州225300)

在中国“2030年碳排放达峰、2060年碳中和”的愿景下,碳捕集利用与封存CCUS(Carbon Capture,Utilization and Storage)技术的发展和应用越来越受到重视,CO2驱提高原油采收率(CO2-EOR)技术适应性广、增油效果显著、可循环利用,是CCUS 技术最受瞩目的方向。经过60 多年的发展,欧美等国家已形成机理研究、数模与油藏工程设计、注采工艺与地面工程设计、动态监测与调整等一整套的技术方法[1-2]。据统计,2014年美国CO2驱油年EOR产量已达1 371×104t,约占世界总CO2驱油年EOR产量的93%[3]。

针对我国陆相原油重质组分高、难以混相、储层非均质性严重易气窜和注入成本高等实际问题[4-5],国家各大油公司陆续开展技术攻关和矿场先导试验,形成了低渗透、高含水和致密油等多种油藏类型的CO2驱油与埋存配套技术。目前,在中国石油吉林、大庆、新疆、长庆等油田,中国石化华东、江苏、胜利、中原、东北等油田以及延长油田都进行了广泛的研究、先导试验和推广应用,已成为比较成熟的提高采收率技术。据统计,中国该项技术的应用主要集中在低渗透油藏,占CO2驱项目的90%,一般提高采收率6%~20%[6]。

1 中国石化CO2驱发展历程与评价标准

1.1 中国石化CO2驱发展历程

自1967年开始开展CO2室内实验,开展CO2稠油降黏吞吐、CO2注碳酸水改善低渗透储层渗透性和CO2混相驱以及CO2非混相驱驱油机理研究,并在胜利、华东、江苏、中原、东北等多个油田应用,先后经历了单井吞吐、先导试验和全面推广应用等3 个阶段[7]。

1)单井吞吐阶段(1987—2004年)

利用CO2溶解膨胀、降低原油黏度、降低油水界面张力、改变储层润湿性等特征,在胜利、华东和江苏等油田开展单井吞吐工作。中国石化华东油气田利用黄桥天然CO2气藏的便利,先后在高含水、低渗、稠油3类油藏中开展单井吞吐12井次,累计注入CO2量4 490 t,累计增油量10 724 t,平均换油率0.42 t/t,为推广应用积累了经验。但随着吞吐轮次的增加,增油幅度逐渐下降,表明CO2单井吞吐提高采收率技术存在一定的局限性。

2)先导试验阶段(2005—2012年)

为提升CO2驱提高采收率的效果,先后在草舍泰州组低渗透油藏、正理庄油田高89-1 块特低渗透油藏、腰英台裂缝性油藏、濮城沙一中高渗透油藏等开展多个先导试验,形成了CO2驱室内物模实验、陆相油田CO2驱选区评价、CO2驱方案设计跟踪调整和CO2混相驱混相判识等4 项开发技术,配套形成了采集、净化、集输、注入、采油和回收等6项配套工艺,为工业化推广提供了技术支撑。华东草舍油田泰州组自2005年注气以来,累计注入CO2量20.8×104t,累计增油量11.6×104t,标定采收率从水驱24 %提高至41.8%,吨换油率1.8 t/t,封存率90%,坚定了CO2驱油封存一体化的信心。

3)全面推广应用阶段(2012年至今)

在草舍泰州组油藏混相驱、正理庄油田高89-1块特低渗透油藏近混相驱、濮城沙一中特高含水油藏水气交替(WAG)驱等先导试验取得成功的基础上,中国石化各油田加大了CO2驱的应用规模。中国石化华东油气田陆续在草中Ef3、台南Ef3、张家垛Ef3、洲城Es1等15 个区块建立了CO2驱油/吞吐开发单元,覆盖地质储量1 649×104t,建立了43 口井注117 口井采的注采井网,年注入CO2量16×104t,累积注入CO2量95.2×104t,年自然递减率平均降低2.4%,预计提高采收率9%,成为华东油气田苏北老区低油价下稳产上产的重要保障[8]。胜利油田加大了周边气源的调研,初步规划了亿吨储量的应用规模,年注入能力可达到200×104t。正理庄油田高89地区滩坝砂特低渗透油藏CO2混相驱、商853 块特低渗透超前注CO2混相驱、史深100 块浊积岩低渗透油藏CO2水气交替混相驱已进入现场实施阶段。

1.2 CO2驱适应性评价标准

国内CO2驱油油藏的筛选标准初期主要参考国外CO2驱油混相驱、非混相驱的筛选标准,李士伦教授综合国外的研究并结合国内的地质特点,列出了CO2驱油油藏筛选标准(表1)[9]。中国石化参考中国石油行业标准、国内外CO2驱油油藏筛选标准和CO2驱油先导试验成果,结合中国石化油藏特点及CO2驱替特征,将CO2驱动类型分为混相驱、近混相驱、非混相驱3 种类型,并提出了CO2驱油藏筛选标准,见表2。

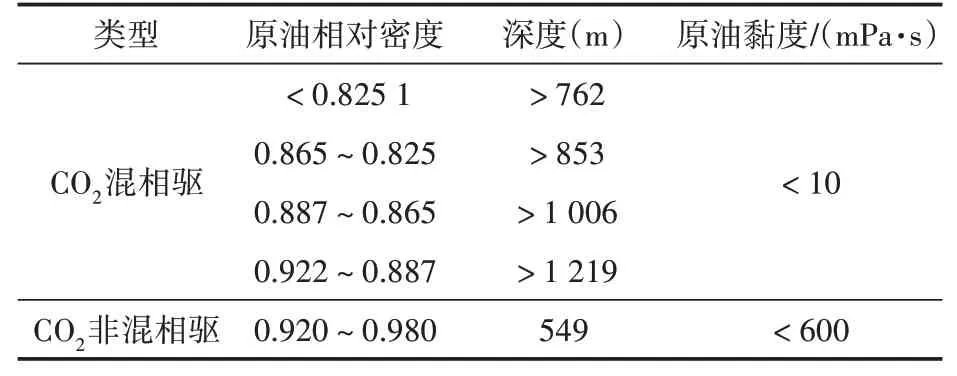

表1 CO2驱筛选标准[9]Table 1 Screening standard for CO2 flooding[9]

表2 CO2驱油藏潜力筛选标准(标准适用性)Table 2 Screening standard for CO2 flooding reservoir potential(Standard applicability)

在筛选开发单元时,还应满足以下一般性标准:①注气驱目标层油藏密封性好,盖层吸附气体能力较差,断层和岩墙遮挡性较好;②层内非均质性好,层间渗透率差异小,无高渗透条带,裂缝不发育;③油藏连通性较好,注采井网较完善,有一定的油层厚度,但不能过大;④原油重质组分少,尤其是胶质、沥青质含量少,C2—C12含量高;⑤地层水中Ca2+、Mg2+、Al3+等离子浓度偏高,不宜进行气驱;⑥井况较好、不存在如套损等故障问题。

2 CO2驱油机理

CO2临界点比较低,临界温度31.1 ℃、临界压力仅7.39 MPa,属于易于压缩的气体,并容易达到超临界状态,具有较强的溶解性和萃取能力,能够对原油起到降黏、膨胀扩容的作用[10-12]。CO2驱油按原理可分为CO2混相驱、CO2非混相和近混相驱。CO2混相驱是油藏压力大于最小混相压力的条件下,经过与原油的多次接触,油气界面消失,毛管数无限大,界面张力趋近于零,从而使原油的采收率达到最大[13]。CO2非混相驱油主要是通过CO2的大量溶解使地层原油膨胀、增加可动油,有效地降低原油的黏度和密度,使原油的流动性得到大大的改善,降低界面张力从而提高驱油效率;但由于压力较低,CO2在油中的溶解量也越低,驱油效率低。近混相驱是指地层压力接近于最小混相压力,指气体与油未完全混相,驱油效果介于混相驱和非混相驱之间。对于低渗透油藏而言即使地层压力大于最小混相压力,油井与水平井间存在较大的压力漏斗,从注入井到生产井,沿程压力场、饱和度场和组分浓度场均存在较大的差异,较难界定是混相驱还是非混相驱[14-15]。

为推动CO2驱油和封存技术发展,大幅提高原油采收率和储量动用率,中国石化组建了气驱攻关团队,深化了不同类型的CO2驱油机理,形成了适应性评价技术、CO2驱油藏工程技术、CO2驱注采工程技术、产生气回收利用等配套技术。

2.1 低渗透油藏CO2驱机理

低渗透油藏由于储层物性差、孔喉小,导致油井单井产能低、水井欠注现象严重,效益开发的难度较大。实践证明,弹性开发采收率只有8%~12%,水驱采收率一般小于20%。由于超临界CO2流体在深层低渗油藏中具有易注入、易混相的优势,在驱替原油的过程中,起到“溶胀增能、传质增效、混相提效”的作用。

2.1.1 溶胀增能

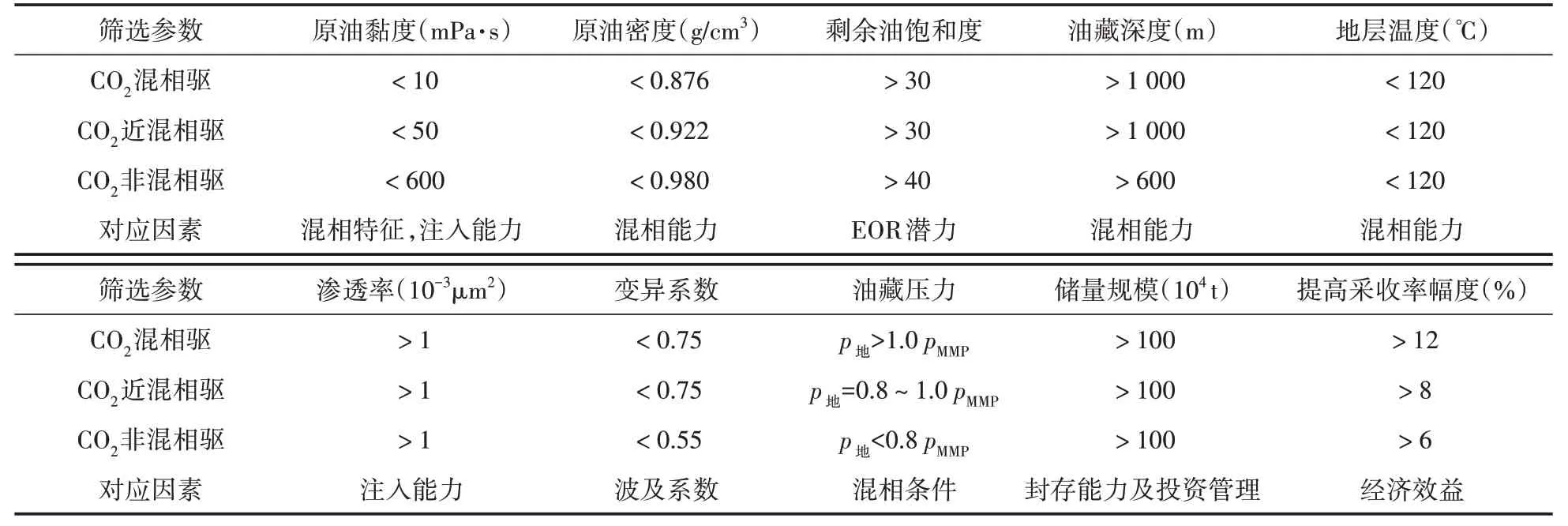

CO2在原油中具有较强的溶解能力,注入CO2后地层原油在饱和压力和地层压力下的膨胀系数随CO2注入量的变化曲线如图1 所示。实验结果表明,注入CO2后,地层原油体积膨胀,随着原油中溶解的CO2越多,体积膨胀系数越大。当CO2在原油中的摩尔浓度达到71 %时,在地层压力32 MPa 下达到饱和,这时地层压力下的膨胀系数达到1.508 9,地层原油体积膨胀了1.51倍,说明CO2对地层原油有很强的膨胀能力,对提高产能十分有利。对低渗透油田开发而言,随着注入CO2量的增加,地层能量得到有效补充,溶解于油藏的CO2越多,膨胀增能作用越明显,有利于原油在微观孔隙中驱出[16];另一方面,通过注采耦合,降低CO2注入量,地层压力下降,溶解于原油的CO2被释放出来,起到溶解气驱的作用[17]。

图1 地层原油体积膨胀系数与CO2注入量曲线Fig.1 Relation between volume expansion coefficient of formation crude oil and CO2 injection volume

2.1.2 传质增效

处于超临界范围的CO2会呈现出很强的溶剂化能力,扩散系数比液体大,具有良好的传质性能。由于CO2具有优越的超临界特性,这使得其对固体溶质或液体溶质的溶解能力显著增加。注入CO2对原油增溶膨胀及降黏驱油、抽提中间烃和重质烃携油、蒸发及凝析双重混相驱油、超低黏度泡沫油流驱油的能力均明显优于天然气(干气)、氮气、空气和烟道气等[18]。随着地层压力的升高,CO2溶解原油的能力明显增强,当地层压力大于混相压力时,CO2与原油的界面消失,流体处于同一相态,如图2 所示。继续加压,体系会转变为气态,呈现为富含CO2的凝析气,也即发生了相态反转,高压下以凝析气相采出,将更加有利于提高原油采收率。

图2 加压过程CO2—轻质油体系的相间传质和混相状态Fig.2 Interphase mass transfer and miscibility of CO2-light oil system during pressurization

2.1.3 混相提效

CO2与原油混相是一个多次接触的过程(图3),CO2会对原油中的轻烃组分进行萃取,通过多次接触,CO2中的轻烃含量越高,直至CO2与原油有效混合。由于CO2萃取出原油的轻烃组分后,原油溶解沥青、石蜡等高分子能力下降,重力组分从原油中析出,原油黏度大幅下降,有效提高了原油在地层中的流动能力[18]。同时油气处于一种混合状态,原油表面张力减少,残余油饱和度可大幅降低,提高采收率幅度较大。

图3 加压过程CO2—轻质油体系的相间传质和混相状态Fig.3 Relation betweem interphase mass transfer and miscibility of CO2-light oil system during pressurization

2.2 致密油藏驱/吐结合机理

低渗透油藏CO2驱油机理在致密油藏CO2驱油中同样存在,不同之处在于,对于孔隙更细小的致密储层,水相无法进入,而CO2能够进入纳米级孔隙,对基质产生有效的渗吸驱油,波及系数达到71%。在微孔隙及微裂缝中,超临界CO2与原油体系在混相压力下,界面张力消失,驱油效率可达80 %~100 %。致密油藏储层低孔致密,部分存在天然裂缝,由于自然产能低,多数采取人工压裂,因此呈现双重介质特征。驱替过程中裂缝的存在,对CO2进入基质实现气油交换提供渗流通道。在异井注采、同井注采等不同注采方式中,表现出驱的特征或吞吐特征,主要增产机理存在差异。

2.2.1 驱与吞吐的机理差异

在驱替过程中,CO2由注气井进入储层,经地层从油井产出,注采井之间形成稳定的驱替压力场与流体饱和度场,形成更大驱替压差及更广的波及体积,使得注采井间储层流体中CO2饱和度逐渐降低。而在吞吐过程中,首先在“吞”的过程中CO2由井筒进入储层多孔介质中,有效补充储层能量。在“吐”的过程中,随油井由注转采,井筒压力从高于地层突变到低于地层压力,与注入过程形成反向驱动压差,依靠溶解气驱的能量驱使油气产出。吐与驱无本质区别,只是吐的过程中驱替能量来自注入(吞)过程储存在多孔介质中的能量,难以获得连续补充,因而驱动压差小、连续性差、波及体积受限。另外,与驱相比,吞吐过程中虽然波及范围小,但波及范围内含气饱和度高,气油接触更充分。CO2溶解膨胀作用发挥到最大,溶解气驱作用显著,产出油多呈泡沫化。

2.2.2 驱/吐协同的机理

致密油藏驱/吐过程中,同吞吐过程中相比,裂缝所起作用截然不同。在吞吐过程中,裂缝主要作为渗流通道[19]。吞的时候,注入端压力上升,传导到裂隙系统,使CO2通过裂缝系统运送到油藏深处,与基质充分接触后渗入基质。吐的过程中裂隙压力下降,CO2携带原油从基质返排至裂隙中,经由井筒产出。通过一吞一吐,完成气油交换。而在驱的过程中,CO2同样通过裂缝系统运移到油藏深部,经充分接触后渗入基质[20]。但由于驱是连续过程,裂缝系统内始终保持较高同向驱替压差,CO2进入基质后,无法形成向裂缝内的“返排”,气油置换作用大幅下降。基质中CO2更多的是把油驱向基质更深处的低压端,或渗流到沟通采油井的低压裂隙系统,如果注入端与采出端间裂隙系统连通较好,则气体滞留在基质中,裂缝系统内CO2却形成单向窜流。

针对存在裂缝的致密油藏开发中驱与吐两种开发方式各自的特点,江苏油田在致密油藏开发中总结出驱吐协同的注CO2驱油模式。特点为“异井异步,交替注采”。注时不采,采时不注,在注入井注气的同时关停油井,然后停注、焖井一段时间后,再开井生产。此后两口井交替进行上述注采过程(图4)。

图4 致密油驱/吐结合机理Fig.4 Mechanism of tight oil flooding and recovery

注气阶段关停油井有效抑制了气相前缘沿优势渗流通道窜进。注入气在驱替压差作用下沿裂缝扩散,在毛管力及自发扩散的双重作用下向基质孔隙中运移,从而扩大孔隙介质的动用范围。在焖井阶段,CO2充分发挥溶解膨胀原油,降低原油黏度及界面张力的微观作用,增强“顽固”油滴、油膜的弹性能量及流动能力。开井生产阶段,裂缝流动通道压力先下降,气体通过置换和降压膨胀作用采出基质残余油,裂缝中的气相裹挟原油沿渗流通道产出。

从微观上说,异步注采的机理是进一步强化孔隙岩块吸气排气(采油)的速度与深度,从而提高其最终的驱油效率(图4)。从宏观上说,驱吐过程中的注采交替,同时形成了注气井周围的吞吐过程,以及注采井间的驱替过程,同步采出近井地带和注采井间的原油,通过驱替与吞吐作用,增大了注气波及体积,最终有效提升了原油采收率。

2.3 中高渗透油藏2C复合驱油机理

2C(CO2+Chemicals)复合驱油技术是在水驱后注入洗油剂降低油水界面张力,再通过段塞式注入CO2提高垂向波及范围,从而利用CO2和洗油剂的加合效应,进一步降低残余油饱和度,实现降水增油、提高采收率的目的[21]。

2.3.1 提高驱油效率

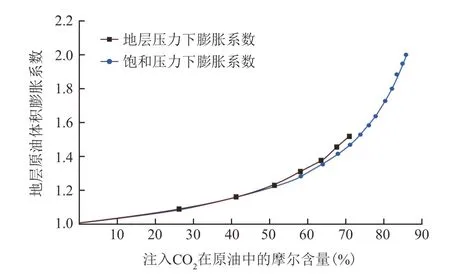

室内实验表明,CO2和洗油剂均具有降低界面张力和降低原油黏度的作用,二者与原油混合后,具有以下作用:①洗油剂浓度大于0.5 %时,油水界面张力降到超低10-3mN/m;洗油剂浓度0.2%~0.4%时,油水界面张力可以达到10-2mN/m;②CO2以膨胀降黏作用为主,最大降黏率达90%;③洗油剂乳化小孔隙原油,将其分散、剥离,随驱替液运移、原油聚集,小孔隙剩余油动用程度得到提高(图5)。

图5 洗油剂浓度与油水界面张力曲线Fig.5 Relation between oil detergent concentration and oil-water interfacial tension curve

2.3.2 扩大波及体积

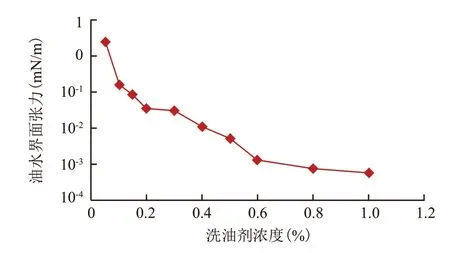

CO2和在原油中扩散膨胀能力较强,而洗油剂在高频率的交替当中,形成泡沫,产生的贾敏效应能够扩大驱替剂的波及体积:①CO2向上超覆运移携带部分洗油剂,改善纵向波及;②交替频率越高,生成泡沫越多,气液比2∶1时,驱油效果最高;③CO2、洗油剂交替注入可在水驱基础上提高采收率13.8%(图6)。

图6 水驱后CO2/洗油剂复合驱采收率曲线Fig.6 Recovery curve of CO2/detergent composite flooding after water flooding

3 现场实践及效果

2000年以来,中国石化开展了多项CO2驱油现场试验。中国石化华东油气田草舍油田泰州组、胜利油田高89-1 区块、江苏油田花26 等区块开展了不同类型油藏CO2驱先导试验,取得了较好的增产效果。目前中国石化已实施CO2驱油项目24 个,已覆盖地质储量2 512×104t,累计增油量达25.58×104t。

3.1 草舍油田阜三段CO2混相驱

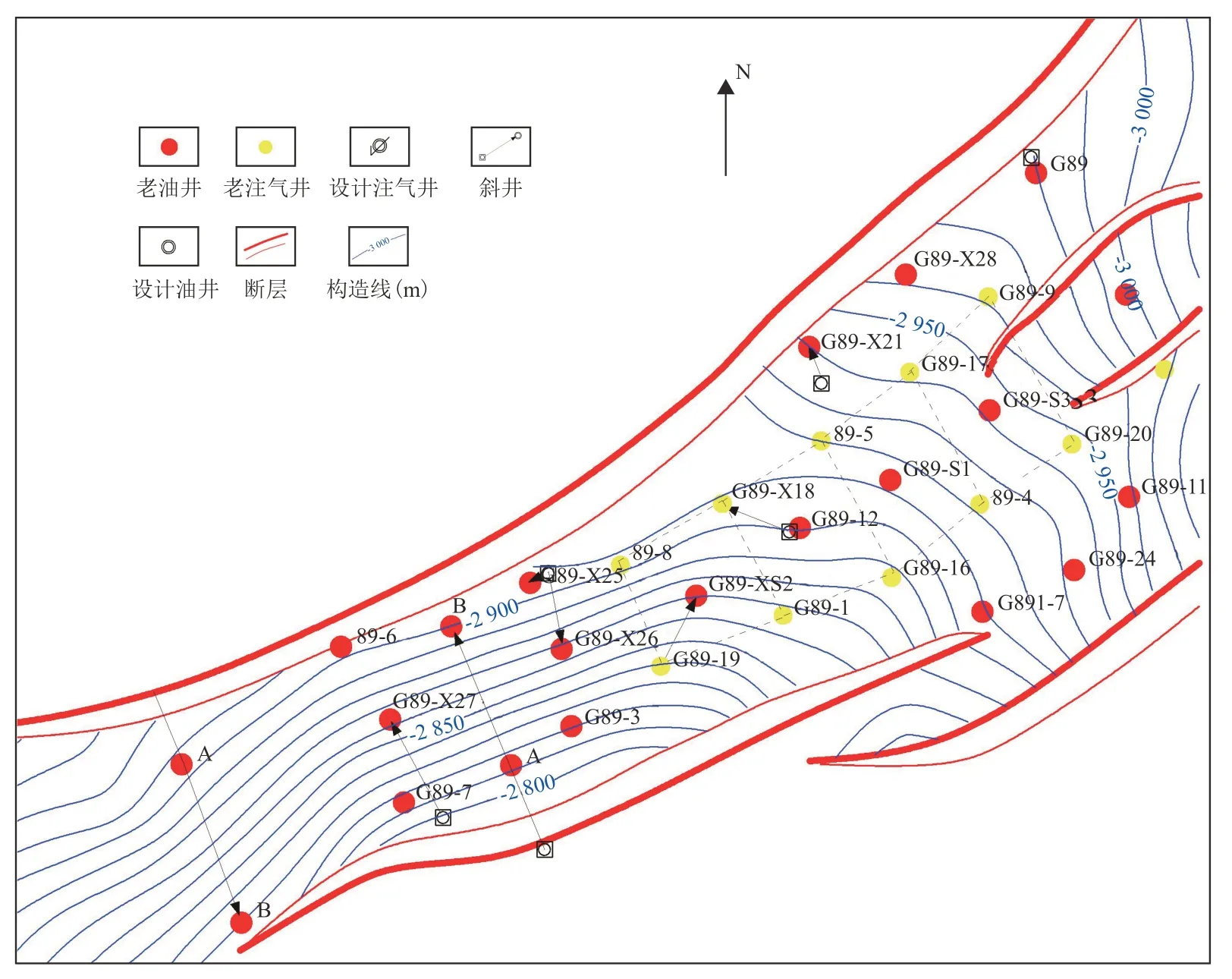

草中区块位于江苏省东台市溱东乡草舍村,草中断块为南部II号断层与北部III号断层夹持的自西向东抬升的断块构造,断块内部被7条北、北东和近东西走向正断层切割形成6个小断块(图7)。油层主要分布在阜三段中下部的II、III、IV油组内,砂体主要分布在III油组,平均厚度15 m,小层平均厚度2.7 m,油藏中部埋深3 000 m,平均渗透率12.1×10-3μm2,地质储量125×104t。原始地层压力30.76 MPa,混相压力26.6 MPa,地层原油饱和压力3.35 MPa,地层原油黏度5.14 mPa·s,地层温度126 ℃。渗透率突进系数2.54,渗透率变异系数0.511。阜三段未见明显水层,油井压裂投产,试油平均3 t/d 左右,表现出自然产量低、含水率低(小于5%)、供液不足等特点。2011年9月开始注气,建成6 注12 采井网,平均注采井距为300 m。通过该先导实验获得以下认识:①本区块采用同步注气开发,地层压力大于最小混相压力,实现了混相驱开发。②地层非均质性程度中等,平面波及系数相对较高,油井见效率达到了100%。③高气油比后保持较高的注采比,确保地层具有较高的压力水平,单井增油2.4 t/d,增油倍比1.8,最高达3.5,平均见效时间157 d,平均注气突破时间319 d,气驱速度1.1 m3/d。累计注入CO2量19.7×104t,增油4.56×104t,换油率4.35 t/t,采出程度13.8%。

图7 草舍油田阜三段含油面积Fig.7 Oil bearing area of Fu-3 member of Caoshe Oilfield

3.2 正理庄油田高89-1 块异常高压特低渗透油藏CO2近混相驱先导试验

高89-1 块位于山东省高青县境内,区域构造位于金家—正理庄—樊家鼻状构造带中部,主力含油层系沙四段纯下次亚段,油藏埋深2 700~3 100 m,平均渗透率4.7×10-3μm2,地质储量247×104t,砂体集中分布的1+2 上组与3 砂组上部连通性较好,平均油层厚度12.2 m,单层油层厚度1~2 m。地层原油性质较好,地层原油黏度1.59 mPa·s,原始地层压力41.8 MPa,地层温度126 ℃(图8)。区块初期采用大规模压裂弹性开发,井距280~400 m,弹性能量开发阶段,地层能量下降快、产量迅速递减,递减率为35.4%,阶段末期单井产液量2.95 t/d,平均单井产油量2.84 t/d,地层压力23.2 MPa,压力保持水平只有55.5%,最小混相压力28.9 MPa。自2008年1月开始注CO2,截至2020年12月,共有生产井19 口,注入井11 口,累计注入CO2量30.5×104t,区块采出程度12.6 %,中心井区采出程度15.8 %。主要有以下认识:①CO2具有良好的注入能力,非压裂井注气启动压力平均11.18 MPa,米吸气指数1.08 t/(d·MPa·m),压裂井注气启动压力平均4.77 MPa,米吸气指数3.04 t/(d·MPa·m),启动压力比注水低8.9 MPa,吸气指数是吸水指数2.0 倍;②油井见效率高,见效方向受裂缝、物性、井距、亏空等多重因素影响,沿地应力方向,最大见效井距可达1 000 m,油井能够见效,非地应力方向,见效井距240~530 m,油水井不压裂,见效井距在310 m;③油井见效后增油明显,油井见效率达到89.5%,平均见气时间8~10 个月,平均气驱速度1.1~1.6 m/d,注气见效后平均单井产液量6.35 t/d,平均单井产油量6.05 t/d,累积增油量6.9×104t,换油率4.55 t/t。

图8 正理庄油田高89-1块沙四上顶面构造Fig.8 Upper surface structure of Sha-4 member of Gao-89-1 block in Zhenglizhuang Oilfield

3.3 江苏油田致密油藏驱吐协同先导试验

3.3.1 Q7P1井吞吐试验

桥7断块位于苏北盆地金湖凹陷石港构造,主力含油层系阜二段,油藏埋深2 659.6 m,油层温度98 ℃,原始地层压力25.6 MPa。E1f2油藏油层物性差,为低孔、低渗—特低渗、细喉型储层,平均孔隙度12.6%;原油性质中等,地面原油密度0.891 g/cm3,地面原油黏度82 mPa·s,凝固点38 ℃,属中质常规油;油藏为受构造控制的层状油藏,具有统一的油水界面。Q7P1 井是桥断块E1f2唯一口分段压裂水平井,井控地质储量14.6×104t。2012年2月分6 段压裂投产,由于地层物性差,边水能量弱,投产后地层能量难以补充,产量快速递减,生产3 个月后出现严重供液不足现象,后因无产能停采,末期含水87%,累计产油量1 739 t。2014年12月至2019年1月,先后实施了3轮CO2吞吐,累计注入液态CO2量3 649 t,累计增油2 166 t,换油率1.69 t/t,目前仍然日增油1.3 t,预计换油率能够达到1.52 t/t。从吞吐效果来看:第一轮吞吐注气700.6 t,增油634 t,换油率1.11 t/t;第二轮吞吐注气1 200 t,增油963 t,换油率1.25 t/t;第三轮注气1 750 t,目前日增油1.3 t,阶段已增油429 t,效果有待进一步观察。取得的认识:①致密油藏CO2吞吐,关键是CO2要能够与原油有充分的大范围的接触,使得CO2能够渗透到储集层的孔隙中把油置换出来,未压裂无初产的常规井,不建议实施;②实施多轮次吞吐后,气体利用率逐渐下降,同时吞吐效果也会依轮次逐渐下降;③由于原油中轻质成分减少,可通过改变驱替剂,实施降黏剂+CO2复合吞吐来保持增油效果。

3.3.2 花26断块西部井区驱吐协同试验

花26 断块位于苏北盆地高邮凹陷,主力含油层系阜三段,油藏埋深3 140 m,油层温度112 ℃,原始地层压力34.3 MPa,最小混相压力29.48 MPa。E1f3油藏油层物性差,平均孔隙度15.7 %,平均渗透率2.6×10-3μm2;原油性质中等,地面原油密度0.87 g/cm3,地面原油黏度2.41 mPa·s(图9)。该块注水困难,注水井油压高达38 MPa。2017年实施2 口井注4 口井采的注CO2提高采收率试验,由于注气井与采油井全部为压裂生产井,采取异步注采的驱吐协同方式开发。2017年12月至2018年4月,两口注入井共注入液碳7 700 t,注入时长130 d。注入期间油井关井,2018年5月油井恢复生产,注入井2018年10月停注关井至今,累计注入CO2量10 363 t,至2020年12月累计增油8 344.5 t,换油率1.24 t/t,其中早期见气井花26-14井,产出气CO2含量达39%,将对应井停注。则CO2含量由52%下降到42%,截至2021年2月,连续生产33 个月,套管气CO2含量仍维持在51.3%,单井累计增油2 054 t,见到了较好的增油及防窜效果。取得的认识:存在裂缝的致密油藏,通过停采快速注气蓄能,利用裂缝的输送作用,让CO2充分渗透到基质孔隙中蓄能,再停注切断外界能量供给。利用基质孔隙中蓄存能量,充分动用基质中的剩余油,将其经由裂缝等主渗流通道产出,提高采收率与换油率。

图9 花庄油田花26断块阜三段含油面积Fig.9 Oil bearing area of Fu-3 member of Hua-26 Fault in Huazhuang Oilfield

3.4 洲城油田CO2复合驱先导试验

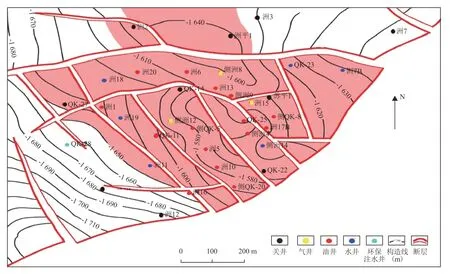

洲城油田位于苏北盆地溱潼凹陷南部断阶带中部,由F1、F3 号断层所夹持,断块内部又被多条次级断层切割(图10)。主要含油层为垛一段,赋存于底块砂岩中,厚度为42.5~87.4 m,以块状厚层为主,有效厚度大于4 m 的占总厚度的67.5%。自上而下可以分成9个小层,主力含油小层为2和6层,形成了一套沉积旋回复杂、韵律多变、层间物性差异大、非均质严重的含油砂体。洲城垛一段中部埋深1 584 m,平均孔隙度27.12 %,平均渗透率1 394×10-3μm2,地层压力15.7 MPa,油层地温74 ℃,地层黏度26.35~42.80 mPa·s。主体洲IV 断块为半封闭块状未饱和、弹性—弱边水驱动厚层状断块油藏,地质储量178×104t,1992年投入开发后单井最高日产56.6 t,初期依靠天然能量开采,压力系数下降至0.34。后注水开发,连续15年年产油稳产在2×104t以上,2006年产量递减,到2016年复合驱前采出程度37.6 %,综合含水93 %。2016年3月开始CO2+洗油剂注采试验,受效油井含水由98%降至65%~80%,日产油由1 t增加并稳定至5 t。2016年8月扩大复合驱试验,建立3 注7 采井网,井组日产油由7.3 t 增加至27.3 t,综合含水从96%下降至91%,部分井含水由99%下降至38%~72%。截至2020年12月,CO2复合驱井组累注气2.7×104t,累计增油量1.03×104t,换油率2.63 t/t。主要认识:①油井见效率高,达到100 %;②洗油剂、CO2、油水复合体系可以在高渗透层发挥其抽提和洗油的作用,在低渗透层可发挥扩大波及作用;③通过CO2与洗油剂高频小段塞交替注入,能有效缓解非混相驱气窜现象,以见气时间推算气驱前缘推进速度,最快1.94 m/d,最慢0.31 m/d,方案提高采收率幅度可达11.9%。

图10 洲城油田垛一段含油面积Fig.10 Oil bearing area of Duo-1 member of Zhoucheng Oilfield

4 存在问题及下步攻关方向

从中国石化CO2驱项目的驱油效果来看,CO2驱油可以实现提高采收率和埋存的双重作用,增油效果明显,受陆相原油非均质性强、原油组分中高分子含量高以及天然CO2资源缺乏等因素的影响,现阶段大规模推广应用受到了一定制约。考虑到“碳中和”的目标,CO2驱油和埋存将会长期、大范围的应用于不同油藏类型中,下步还需要进一步深化CO2驱油机理,研究形成配套的开发技术,降低注入成本,实现效益开发。

4.1 低渗透油藏面临的问题及下步攻关方向

由于低渗透油藏的埋深大、物性差、储量品位低等因素影响,CO2驱的整体效益比较差,主要体现在:①油藏埋深一般大于3 000 m,单井投资超过1 000万元,单井产能不能满足当前油价效益开发的要求;②压裂投产投注是致密油藏提高单井产能和注入能力的必要举措,但压裂后储层非均质性进一步加剧,注入气沿着人工压裂裂缝方向窜流,气体利用率低、封存效果差[22];③陆相原油中重质组分高、黏度大,高含量沥青质和胶质加大了CO2与原油的混相难度,混相压力大于25 MPa 的油藏占到总数的82.6 %[23];④固相沉积堵塞微小喉道,对储层伤害较大,导致地层的流动能力变差,油井产能下降明显。

CO2作为一种优质的注入介质,在低渗透油藏提高采收率和储量动用率上具有较大的空间。结合低渗透油藏CO2驱面临的问题,下步重点攻关以下3 个技术:①降低最小混相压力技术。与国外海相原油相比,我国原油中轻烃组分明显偏低,而C15+和胶质、沥青质含量较高,CO2与原油的混相压力较高,较难形成混相驱,驱油效率明显降低。室内实验表明,驱油剂、表面活性剂、酰胺、低碳烷烃、石油醚等添加剂均可降低原油的最小混相压力,其中低碳烷烃正己烷降低幅度最大,但由于注入正己烷的成本过高,在目前油价下,较难获得较好的开发效益。下步应从分子间作用力和分子平衡角度研究CO2、原油和化学剂间的相互作用,利用分子动力学模拟剖析CO2与原油的混相机理及其影响因素,研发低成本、绿色的降低混相压力的增溶和增效体系,大幅度提高驱油效率[24]。②加强合理开发技术政策研究。明晰影响CO2驱开发效果的主控因素,明确井网井距、压裂、储层非均质性和压力保持水平等关键因素对注气质量的影响,开展井网适配、合理地层压力保持水平、注采耦合、注入时机等方面的优化[25],最大程度地提高原油采收率。③二次注气机理研究。分析CO2驱后储层物性、原油性质变化和剩余油分布规律,开展一次气驱后最小混相压力的变化规律研究,明确其对二次注气的影响[26]。

4.2 中高渗透油藏面临的问题及下步攻关方向

中高渗透油藏经过长期的注水开发,剩余油分布零散,CO2驱提高采收率的效果难以保证,主要体现在:①CO2驱传质机理需进一步深化,CO2能够进入微小孔喉,提高波及体积,能够将“孤岛”“油膜”“盲端”等类型的剩余油驱替出来,但CO2注入过程中与油水中的分布规律需进一步明确,指导注采参数优化;②受储层非均质性影响,CO2在平面、层间和层内窜流作用明显,纵向超覆和平面指进作用突出,波及效率低;③水驱后,剩余油中轻质组分减少、重质组分相对较高,最小混相压力升高;④根据前期特高含水油藏CO2驱实践表明,高含水油藏CO2腐蚀现象严重,特别是含水大于70%后,腐蚀速率大幅增加。由于国内大部分中高渗透油藏注采输系统老化严重,整体更换为防腐系统,投资规模大、建设效益较差。

CO2驱是降低中高渗透残余油饱和高、提高原油采收率较好的方式,重点做好以下3 个方面的研究:①深化高含水条件下CO2与原油传质机理。加强CO2在油水中的分布规律研究,分析CO2在油水中的溶解能力和扩散能力,开展中高渗透油藏高含水期CO2驱渗流规律研究,明确CO2驱动用不同尺度剩余油机理。②针对CO2指进现象突出、无效循环等突出问题,应加大泡沫复合驱技术[27]、CO2增稠技术和智能注采调整技术的攻关应用[28],提高注气效率。同时加强注采方式的研究,利用水气交替驱、中高渗透高含水2C 驱和中高渗透废弃油藏顶部驱等多种开发模式,提高CO2波及体积。③目前注采输系统以材质防腐为主,建议攻关低成本防腐工艺,降低开发成本。由于腐蚀速率与含水率密切相关,可采用智能控水技术从井底控制含水,避免油井高含水,从源头上控制腐蚀问题,提高管采的使用寿命。

5 结论及建议

1)通过50多年的技术攻关和矿场实践,中国石化根据油藏特点,建立了CO2驱适应性评价标准,丰富了低渗透、致密、中高渗透等不同油藏类型的CO2驱油理论及技术,形成了一整套成熟的技术系列,在中国石化胜利、华东、江苏等油田取得了较好的应用效果,具有一定的推广应用价值。

2)受陆相原油最小混相压力高、储层非均质性强易气窜和注入成本高等问题制约,CO2驱的规模应用仍然存在较大的挑战。建议在双碳愿景目标下加强对不同类型油藏的驱油机理、提高注气效果以及封存潜力的评价研究,推进CCUS 技术的整体发展,全力打造胜利油田200×104t、华东地区100×104t 的驱油封存一体化两个示范基地。