稀土Y 与喷射沉积技术对铝铁合金组织和性能的影响

2022-01-07戴琨汪志刚王和斌叶洁云

戴琨, 汪志刚, 王和斌, 叶洁云

(江西理工大学, a. 材料冶金化学学部;b. 江西省有色金属加工工程技术研究中心,江西 赣州341000)

0 引 言

铝合金具有质轻、高比强度、高弹性模量、良好的耐腐蚀性等优点,是交通运输、航空航天、军事等领域中极具竞争力的轻质结构材料[1]。 近年来,人们发现铁在铝合金中能改善耐热性,且能强化铝合金。 铁对铝的强化归因于铝基体中硬质、 耐热的Al-Fe 金属间化合物,通过提高合金中的Fe 含量可以进一步改善合金的性能。 但是铝铁合金中的Al-Fe 相常以脆性针片状的富铁相形式存在, 严重割裂基体的连续性,恶化合金的强度和塑性等性能;降低合金的抗腐蚀性能和耐磨性能, 亦会影响合金的切削加工性能。而当今在实际生产中, 铝资源回收再利用因价格优势仍占有相当大的比例,这不可避免地会引起铁含量增多, 对合金的显微组织和力学性能产生有害影响。因此,如何降低回收铝合金中铁元素含量或控制和改善铝中富铁相的形态,是回收铝重复应用的关键[2-3]。减小金属化合物尺寸、改善化合物形貌等是解决这一关键问题的有效途径。

铝合金中的第二相主要从2 个方面进行改善,一是通过工艺进行改善,二是通过添加微合金元素进行改善[4]。 用先进工艺进行Al-Fe 合金的优化,已有了大量研究。 20 世纪80 年代中期,美国Allied Signal公司利用平面流铸造(PFC)工艺开发出的Al-Fe-VSi 系耐热铝合金, 如Al-12Fe-1V-2Si(FVS1212),Al-8.5Fe-1.3V-1.7Si(FVS0812,即8009 合金),这2 种合金的弥散相为体心立方结构的α-Al12(Fe,V)3Si相,其大小为40~50 nm,呈球形,通过强化基体和晶界提升合金的力学性能[5]。Ban 等通过直流磁场处理,使得过共晶Al-Fe-Si 合金的Al 基体中的针状Al3Fe和汉字状α-AlFeSi 相得到细化和均匀分布[6]。 付大军对铸造Al-5%Fe 合金进行电磁搅拌和轧制变形后,发现它的铁相尺寸可以减小到15 μm 以下[7]。

另一种优化Al-Fe 相的形貌与分布的方法则是通过添加微量元素进行变质处理,改善凝固过程中初生相和共晶相的形核和长大。周震平研究发现Mg 在初生Al3Fe 相周围富集造成很大的成分过冷,使得初生相产生分歧,由粗大针片状转变为树枝状、短棒状、块状[8-9]。董福宇发现添加0.1%~0.4%Sc、Ti 或Zr 导致长针状Al3Fe 相在Al-5%Fe 合金的Al 基体中转变为均匀分布的细针、颗粒和花状,降低了针片状铁相对基体的割裂作用,减少了应力集中源,提高了力学性能, 但添加稀土后没有达到完全均匀的圆整化效果,对初生Al3Fe 相形状的改变并不彻底[10]。 此外,Shi 等研究发现在铸态Al-1%Fe 合金中加入稀土元素后,即使在改性效果最好的情况下,合金的抗拉强度也仅是从85 MPa 提高到89 MPa,延伸率从25.5%提高到28.5%,仅通过稀土元素改性处理并不能强烈提高铸态Al-1%Fe 的力学性能[11]。

快速凝固可获得微晶、 纳米晶等物质, 实现弥散强化,使得制作出来的铝合金能够具有较高的力学性能、强度与稳定性,是现阶段技术研究的重要热点方向之一,其已经成为实现金属潜在性能研发的关键手段之一[12-14]。 但由于喷射沉积坯料中存在微孔,颗粒之间、颗粒与层界面之间均未达到完全的冶金结合,直接使用性能较差,因此必须对沉积坯料进行有效的热加工使其致密化[15]。 添加Y 元素能和Fe 元素形成金属间化合物,可净化基体,改变杂质相的形态和分布,使其粒子化、球化和细化,同时Y 元素在枝晶网络和晶界分布,加大了合金凝固时的成分过冷程度,从而细化晶粒和枝晶组织[16]。将快速凝固技术与稀土Y 微合金化结合,并辅以热挤压技术,以解决铝铁合金中粗大的针片状富铁相割裂基体的问题。

本文通过喷射沉积Al-6Fe-(0.3Y)合金,研究了喷射沉积技术和稀土Y 对Al-6%Fe 合金在组织、相组成和性能上的影响,并辅以热挤压技术提高材料的致密性,发挥快速凝固铝合金的本征性能,为研制高性能铝合金材料提供有意义的参考。

1 实验材料及方法

采用高纯Al(99.99%,质量分数)和Al-20Fe、Al-10Y 中间合金在电阻炉中熔炼铸造Al-Fe-(Y)合金。 合金铸锭的制备工艺如下:先使用电阻炉在800 ℃将纯铝锭和Al-20Fe 熔化, 然后将预热的Al-10Y 中间合金加入合金熔体中, 全部熔化后充分搅拌并向铝合金熔体通入高纯度(99.999%)氩气进行除气。 除气结束后静置5 min,随后精炼除渣,将金属熔体倒入已经预热至250~300 ℃的直径为80 mm 的圆柱形金属模具中,自然冷却后得到直径80 mm、高120 mm 的圆柱预制合金锭。 将预制合金锭放入喷射沉积设备的感应加热炉中加热至950 ℃熔化得到铝合金熔体,在喷射沉积设备的雾化室进行雾化处理后形成混合合金雾化颗粒,从喷射沉积设备的喷嘴喷出,使所述混合合金雾化颗粒在喷射沉积设备的沉积器上沉积,获得Al-Fe-(Y)合金坯料。 随后在TD2000 型挤压机上进行热挤压, 坯料预热温度460 ℃,挤压速率20 mm/s,挤压比17∶1。 根据稀土含量的不同,试样编号为0,1,使用ICPE-9800 全谱直读型ICP 发射光谱仪测得两种合金的实际成分如表1 所列。

表1 Al-Fe 合金化学成分 单位:质量分数,%Table 1 Chemical composition of Al-Fe alloy

在铸锭、 沉积坯及挤压杆中随机截取金相样品,将其粗磨并机械抛光后在Keller 试剂中腐蚀,在DMILM 金相显微镜和Zeiss Sigma 扫描电子显微镜下进行显微组织观察, 并用配套能谱分析仪测试微区成分和进行元素面扫描;使用Image-Pro 6.0 图像分析软件对第二相进行统计分析; 利用Bruker D8 Advance A25 型X 射线衍射仪对不同状态下的稀土铝铁合金相做XRD, 随后使用MDI Jade6.5 物相分析软件对合金物相进行分析; 显微硬度测试采用HV-1000 型数显维氏硬度计进行,载荷0.98 kN,保持载荷时间15 s,结果取5 点平均值;根据GB/T 228.1—2010 《金属材料拉伸试验第1 部分: 室温试验方法》加工拉伸试样,尺寸如图1 所示, 以1.5 mm/min 的速率在UTM/CMT5105 系列(精密)电子万能试验机拉伸机上测定合金的力学性能。

图1 拉伸试样尺寸Fig. 1 Size of tensile test

2 实验结果与分析

2.1 稀土Y 添加对Al-6Fe 合金铸态组织的影响

图2(a)、图2(b)和图2(c)、图2(d)给出了铸态Al-6Fe 及Al-6Fe-0.3Y 合金的场发射扫描图。铸态Al-6Fe 合金中第二相以较粗大的长板条 (点A)、长针(点B)和爪形(点C)等形貌存在。 添加稀土Y 后,Al-6Fe 合金中的初生富铁相形貌发生了明显变化。 如图2(c)所示,铸态Al-6Fe-0.3Y 合金中粗大针片状初生富铁相消失, 转变成了回型 (点D)、菱形(点E)、长条(点F)、短棒状(点G),共晶组织变化不明显。 图2(f)为图2(d)中谱图2 所在位置的能谱图,添加0.3%Y 后,谱图中出现了稍弱的Y 峰。 因此,可以判断,铸态Al-6Fe-0.3Y 中Al-Fe 相内部掺杂有少量稀土Y。 通过能谱还发现了圆点型Al-Y 相,如图2(d)中的谱图3 所在位置。加入稀土元素后,由于初生富铁相形成温度高,微量Y的结晶温度低,Y 在初生相边缘富集, 增加结晶过冷度,促进初生相形核,抑制了富铁相的针片状生长;Al3Fe 的共晶温度为928 K, 与Al3Y 的共晶温度接近, 不存在Y 在共晶Al3Fe 相生长表面聚集的条件,因此对共晶相的形貌没有明显影响[12]。图3(a)为铸态Al-6Fe 合金的XRD 图谱, 铸态Al-6Fe 合金组织主要由α-A1 基体、一定体积分数的Al3Fe 相及Al2Fe相组成, 第二相最大尺寸为227.6 μm, 平均尺寸为64.4 μm。 图3(b)为铸态Al-6Fe-0.3Y 合金的XRD 图谱,铸态Al-6Fe-0.3Y 合金组织主要由α-A1 基体、一定体积分数的Al3Fe 相、Al2Fe 相及Al3Y 相组成,第二相最大尺寸为159.7 μm,平均尺寸为52.9 μm。

2.2 稀土Y 添加对Al-6Fe 合金沉积态组织及相组成的影响

图2 铸态Al-6Fe 及Al-6Fe-0.3Y 合金的场发射扫描图Fig. 2 SEM of as-cast Al-6Fe and Al-6Fe-0.3Y Alloys

图3 铸态Al-6Fe 和Al-6Fe-0.3Y 的X 射线衍射图谱Fig. 3 X-ray diffraction patterns of as-cast Al-6Fe and Al-6Fe-0.3Y

合金凝固界面在快冷条件下偏离基本平衡状态,获得很大的过冷度,形核条件得以改善,凝固组织较常规凝固更加细小均匀。 随着冷却速度的提高和凝固速度的加快, 促成非晶或纳米晶结构形成条件, 合金的组织形貌以及宏观性能都会改变[1]。 由图4 所示,对铸态合金进行喷射沉积处理后,合金中的Al-Fe 相发生了显著的细化,Al-6Fe中第二相的形态由长板条、 长针和爪形变为了细小的粒状(点E)、针状(点F)和条状(点G),Al-6Fe-0.3Y 中第二相的形态由回型、菱形、长条、短棒状变为了细小的粒状(点H)、条状(点I)和块状(点J)。但由于喷射过程中的存在喷射不均匀的情况,存在部分孔隙(点A、点C),并存在部分大块铁相团聚(点B、点D),沉积态Al-6Fe-0.3Y 中还观察到大块的Al-Fe 相和弥散的Al-Fe-Y 三元相聚集在一起形成了有裂纹的花朵形貌。 这是由于喷射过程中冷速较快, 合金不能实现完全的液相补缩[17],使部分区域存在孔隙、部分区域存在团聚现象。图5(a)为沉积态Al-6Fe 合金的XRD 图谱,沉积态Al-6Fe 合金组织主要由α-A1 基体及一定体积分数的Al3Fe 相组成,第二相最大尺寸为36.4 μm,平均尺寸约2.56 μm。 加入稀土后,快速凝固技术结合稀土的微合金化作用, 获得了细小弥散分布的三元Al-Fe-Y 金属间化合物,如图4(d)中谱

图4 沉积态Al-6Fe 及Al-6Fe-0.3Y 合金的场发射扫描图Fig. 4 SEM of deposition Al-6Fe and Al-6Fe-0.3Y Alloys

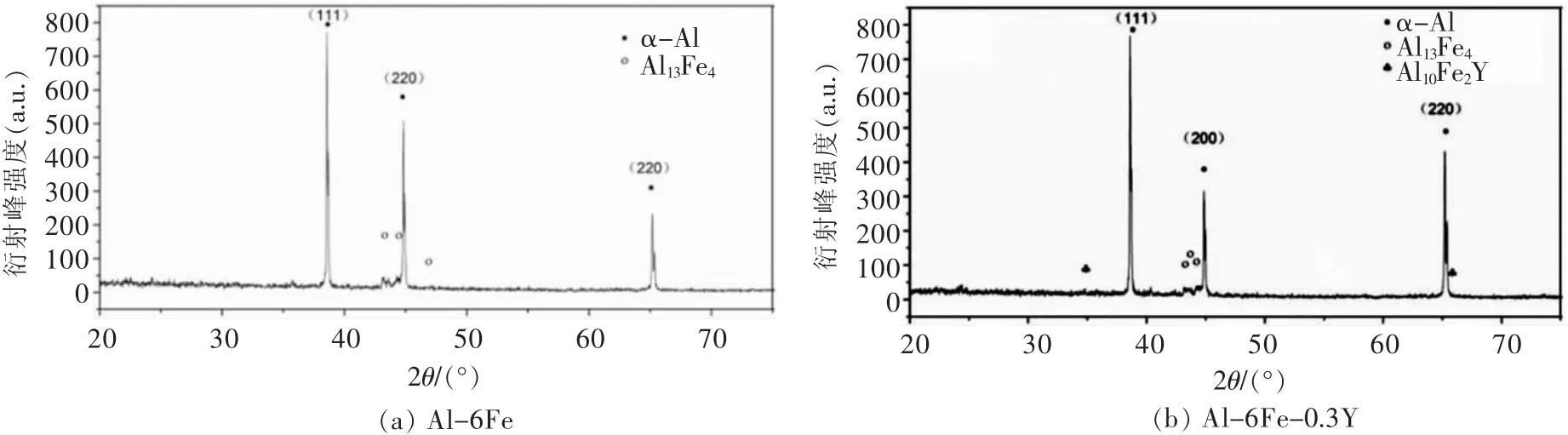

通过对图5 中沉积态Al-6Fe-(0.3Y)XRD 结果分析可知, 沉积态Al-6Fe 过共晶合金由立方α-Al(PDF#04-0787)和斜方Al3Fe(PDF#45-1203)相组成。 稀土微合金化结合快冷技术形成了Al10Fe2Y(PDF#51-0681)。 稀土改变了衍射峰的相对强度,密堆积(111)铝面强度增大,次密堆积(200)铝面强度增大、(220)铝面强度增大。 这表明稀土变质扰乱了正常的晶化过程,即α-Al 晶体沿(111)Al 择优密排晶面本征生长增强,依赖于(220)、(200)Al 亚密排晶面的生长增加,这有利于凝固组织的均匀性。 0.3%Y的加入通过促进α-Al 择优生长的方式扰乱了合金的晶化过程,使合金组织均匀细化。

图5 沉积态Al-6Fe(a)和Al-6Fe-0.3Y(b)的X 射线衍射图谱Fig. 5 X-ray diffraction patterns of deposited Al-6Fe(a) and Al-6Fe-0.3Y(b)

2.3 稀土Y 添加对Al-6Fe 合金沉积后热挤压态组织的影响

经过热挤压后使喷射合金胚料致密化后,合金的致密度提高,但由于挤压作用,第二相沿挤压方向被拉长,如图6 所示,相比沉积态铝铁合金,沉积后热挤压使得Al-6Fe 合金的组织进一步有效细化, 区域团聚现象消失了,第二相均匀分布于基体上。图6(a)、图6(b)为Al-6Fe 组织形貌,第二相主要以片状(A 点)、条状(B 点)、针状(C 点)的形式存在,图7(a)为挤压态Al-6Fe 合金的XRD 图谱,挤压态Al-6Fe 合金组织主要由α-A1 基体和一定体积分数的Al13Fe4组成, 文献[18-21] 表明,Al13Fe4为快速凝固Al-Fe 合金中的平衡稳定相。 说明在热挤压过程中,随着温度的升高,快速凝固A1-6Fe合金发生了亚稳相A13Fe 向稳定相Al13Fe4转变的过程, 固溶在基体中的过渡族元素Fe 以弥散稳定相Al13Fe4的形式存在。 在Al-6Fe-0.3Y 合金中,由于稀土微合金化,对Al-Fe 相的细化作用,较Al-6Fe 合金细化程度更强烈,如图6(c)、图6 (d)所示,第二相组织由大量的粒状(D 点)、短棒状(E 点)和个别小块(F 点)组成,图7(b)为挤压态Al-6Fe-0.3Y 合金的XRD 图谱,沉积态Al-6Fe-0.3Y 合金组织主要由α-A1 基体、 一定体积分数的Al13Fe4相及Al10Fe2Y 相组成。 由图4 可有看出, 喷射沉积后的Al-Fe-Y 相耐热性更好,400 ℃热挤压后的尺寸变化不大,而Al-6Fe 中的铝铁相不仅被拉长, 还存在裂纹(A点),会对合金的性能造成不利影响,是因为Al-6Fe-0.3Y 合金发挥稀土元素Y 和过渡族元素Fe 低固溶度和低扩散速率的性能特点, 在晶内形成热稳定性良好的三元Al-Fe-Y 颗粒。Al-6Fe 合金第二相最大尺寸为67 μm, 平均尺寸约3.37 μm;Al-6Fe-0.3Y 合金第二相最大尺寸为31.8 μm,平均尺寸约2.05 μm。

图6 挤压态Al-6Fe 及Al-6Fe-0.3Y 合金的场发射扫描图Fig. 6 SEM of Extruded Al-6Fe and Al-6Fe-0.3Y Alloys

图7 挤压态Al-6Fe 和Al-6Fe-0.3Y 的X 射线衍射图谱Fig. 7 X-ray diffraction patterns of extruded Al-6Fe(a) and Al-6Fe-0.3Y(b)

2.4 稀土Y 添加对Al-6Fe 合金力学性能的影响

图8(a)、图8 (b)所示分别为实验合金的硬度与致密度和稀土Y 的添加及加工状态的关系。 铸态合金喷射后由于孔隙较大硬度反而下降, 挤压后硬度较铸态有提高,HV1 硬度达到49.84 ,稀土Y 对合金的硬度有提升作用。 在快冷条件下稀土Y 的添加会进一步降低液固线的温度区间, 从而提高合金的过冷度, 促使显微组织进一步细化, 从而提高合金性能,使得硬度上升;另一方面添加Y 在合金中形成了呈弥散分布的第二相析出物Al10Fe2Y、Al10Fe2Y 析出物为金属间化合物,具有较高的稳定性,能够阻碍材料中位错运动,对快速凝固Al-6Fe 合金力学性能起强化作用,使得硬度提升。

图8 硬度与致密度对比Fig. 8 Comparison of hardness and density

稀土变质细化了合金的第二相, 合金的屈服强度有所提升,抗拉强度和延伸率差异较小。 表2 所列为挤压杆拉伸试验结果。 对于抗拉强度,喷射再挤压Al-6Fe 合金抗拉强度达到130 MPa 以上,而Al-6Fe-0.3Y 为128 MPa 左右,稀土Y 的添加对铝铁合金的抗拉强度影响不大;对于屈服强度,喷射再挤压Al-6Fe 合金屈服强度达到87 MPa,Al-6Fe-0.3Y 约为101.6 MPa, 稀土Y 的添加使得铝铁合金的屈服强度提升了;对于延伸率,喷射再挤压Al-6Fe 合金延伸率约为30.03%, 而Al-6Fe-Y约为28.87%,稀土Y 的添加对铝铁合金的延伸率影响不大。

表2 挤压杆拉伸试验结果Table 2 Tensile test results of extrusion rod

快速凝固技术对合金组织的影响最突出的就是获得超细组织,常规铸造方法制备合金材料组织中晶粒尺度在微米甚至毫米数量级水平,但是利用快速凝固技术制备合金材料可以使组织中晶粒尺寸大为细化,形成微晶或纳米晶,为微米或亚微米数量级[22]。细晶强化的本质是晶界对位错的阻碍作用,减小晶粒尺寸将增加位错运动障碍的数目,使合金的屈服应力随晶粒尺寸的减小而升高[23]。 尽管Al-6Fe-0.6Y 合金组织在热挤压过程中发生了一定程度的长大,但是合金中含有大量热稳定性良好的弥散硬质第二相, 能够有效地阻碍基体晶粒的长大,因此最终合金组织中基体晶粒不会过分长大,其数量级与合金中弥散第二相尺寸相当。 由于稀土Y 的添加细化了第二相,挤压态Al-6Fe-0.6Y 合金获得了更细小的晶粒,合金的屈服强度随晶粒尺寸的减小而升高。

相比于Al-6Fe 合金,Al-6Fe-0.6Y 合金的抗拉强度和延伸率变化较小。从强化机制来看,Al-6Fe 中主要是受第二相强化为主, 添加稀土Y 后, 大颗粒A113Fe4相明显被细化, 对基体有细化作用。 尽管在Al-6Fe-0.6Y 合金中, 这种大颗粒硬质相会细化,这对于抗拉强度提升是有利的,但是,由于Y 的添加,会形成新的Al10Fe2Y 三元相(如图6(d)中的谱图8所示),它会减少基体中A113Fe4共晶相的含量,从而对抗拉强度有一定的削弱作用。 同时,Al10Fe2Y 三元相自身也会有强化作用。 除了尺寸外,影响第二相强化的因素还有形状、数量、分布以及与基体的界面关系等。 因此,在多种因素共同作用下,添加Y 前后的Al-6Fe 合金抗拉强度差异较小。2 种Al-6Fe 合金都具有较好的延伸率,如图9 所示,合金的断裂都是以微孔聚合型韧性断裂为主导,Al-6Fe 合金的韧窝更浅但分布较多,Al-6Fe-0.3Y 韧窝较深但分布较少。总之, 在基体细化、 第二相强化等多种机制作用下,2 种合金的延伸率也差异较小。

图9 挤压态Al-6Fe 和Al-6Fe-0.3Y 的断口扫描Fig. 9 Fracture scanning of extruded Al-6Fe and Al-6Fe-0.3Y

3 结 论

1)铸态Al-6Fe 合金在添加0.3%稀土Y 后,形貌及尺寸发生明显变化。 初生针片状富铁相转变成了回型、长条、短棒状形貌。Al-Fe 相最大尺寸由227.6 μm 减小到159.7 μm,平均尺寸由64.4 μm 减小到52.9 μm。

2)喷射沉积使得Al-6Fe 合金及Al-6Fe-(0.3Y)合金中初生相发生了明显的细化。 受稀土微合金化和快速凝固技术共同作用, 在Al-6Fe-0.3Y 合金形成了细小弥散分布的三元Al10Fe2Y 相。 沉积态Al-6Fe 第二相的形态由粗大的块状、 针状变为了细小的粒状、针状和块状,第二相为A13Fe。 Al-6Fe-0.3Y 第二相形态由回型、菱形、长条、短棒状变为了细小的粒状、条状和块状,第二相为A13Fe、Al10Fe2Y。 添加稀土Y后,Al-Fe 相最大尺寸由为36.4 μm 减小到34.2 μm,平均尺寸由2.56 μm 减小到1.94 μm。

3)Al-6Fe-(0.3Y) 合金通过喷射沉积和热挤压工艺处理后极大细化了合金的显微组织,Al-6Fe 合金中第二相被细化为粒状、 短棒装和片状, 亚稳相A13Fe 向稳定相A113Fe4转变;Al-6Fe-0.3Y 合金中第二相被细化为粒状相、短棒状相和个别小块相,第二相为A113Fe4、Al10Fe2Y。添加稀土Y 后,Al-Fe 相最大尺寸由为67 μm 减小到31.8 μm,平均尺寸由3.37 μm 减小到2.05 μm。

4)稀土Y 对铝合金的抗拉强度和延伸率影响不大,对铝合金的硬度、屈服强度有提升,HV1 硬度从40 提升到了49.8, 屈服强度从87 MPa 提升至101.6 MPa。