不同氮气压力烧结对WC-TiC-NbC-Co 硬质合金表面结构和性能的影响

2022-01-07蒋俊鹏欧阳水林钟志强邱联昌郭圣达谭卓鹏陈颢

蒋俊鹏, 欧阳水林, 钟志强, 邱联昌,郭圣达, 谭卓鹏, 陈颢

(1.江西理工大学,a.材料冶金化学学部;b.钨资源高效开发及应用技术教育部工程研究中心, 江西 赣州341000;2.赣州澳克泰工具技术有限公司, 江西 赣州341000)

烧结是硬质合金制备的关键工序,在硬质合金制备过程中,不同的烧结温度、升温速率、烧结时间和烧结气氛对硬质合金基体的微观组织及性能均有不同的影响[1-5]。 其中烧结气氛由最初的氢气烧结,逐步扩展到真空烧结、渗碳烧结、渗氮烧结以及多气氛烧结[6-9]等,多样化的烧结气氛对硬质合金新材料的研究和生产具有重要影响。

氮气在硬质合金的制备生产中起着重要作用,是制备梯度硬质合金及涂层的氮源,并且氮气压力或流量将直接影响最终结果[10-11],最早且最普遍应用在硬质合金刀具上的涂层材料为TiN[12]。 近年来,采用渗氮烧结工艺[13]制备的表面富立方相(如TiCN、TiC、TaC 和NbC 等) 硬质合金由于其表面具有较高硬度和耐磨性[14],逐渐引起了研究人员的重视。 吉红伟通过高压渗氮(≥4 MPa)和Ar-N2组合渗氮烧结的方法,在WC-TiC/Ti-Co 硬质合金表面获得了具有不同致密度和硬度的梯度层[15];姜爱民等在一定氮气压力下烧结WC-TiC-Co 硬质合金,发现在合金表面形成了富钛层、近表层形成了富钴层的梯度结构[16];陈巧旺研究了渗氮烧结温度、 烧结时间和氮气压力对WC-15%TiC-6%Co 对梯度层厚度的影响,发现低的氮气压力不利于表面富立方相梯度层的形成[17]; Li N等分别在不同氮气压力下烧结WC-Ti (C,N)-Co 合金,合金表面随着氮气压力的变化由无立方相梯度层逐渐变成富立方相梯度层[18]。

为探索氮气压力对表面富立方相梯度层形成、梯度层厚度对涂层结合力的影响,将WC-TiC-NbC-Co合金在较低的氮气压力(0~15 kPa) 下进行渗氮烧结, 研究在不同的氮气压力下烧结的WC-TiCNbC-Co 合金的表面结构, 并对其涂层结合力进行检测及分析。

1 试验材料与方法

1.1 样品制备

试验选择市售的WC、Co、TiC、NbC 为原料,原料粒径及氧含量见表1 所列。 按表2 成分配成原料,混合后选用无水乙醇为球磨介质、石蜡为成型剂,使用行星式球磨机球磨,球磨时间为6 h,球料比为4∶1, 固液比 (即原料粉末质量与无水乙醇体积比) 为4∶1。 球磨结束后将料浆真空干燥后压制成PS21(20 mm×6.5 mm×5.25 mm)标准条状样品,分别在氮气压力为0(真空)、5、10 kPa 和15 kPa 下进行烧结, 其中0 kPa 的烧结工艺曲线如图1 (a)所示, 5、10 kPa 和15 kPa 的烧结工艺曲线如图1(b)所示。 最高烧结温度为1 450 ℃,氮气在1 350 ℃时开始通入,保压时间为2 h,随后在100 kPa 的氩气压力下进行冷却至室温。

表1 原料粒径及氧含量Table 1 The particle size and oxygen content of the raw materials

表2 本次实验样品成分 单位:质量分数,%Table 2 The sample composition for the experiment

图1 本实验采用的烧结工艺曲线Fig. 1 Sintering process curves of each group in this experiment

1.2 分析测试方法

样品烧结后,使用MarSurf M400 表面粗糙度仪测量样品表面粗糙度, 采用TESCAN MIRA3 LMH扫描电子显微镜观察样品表面及截面形貌, 并利用扫描电镜附带的EDS 检测合金表面成分, 借助德国布鲁克X 射线衍射仪(XRD)表征样品的物相组成,样品涂层后, 在瑞士CSM Revetest 划痕测试仪测试样品与涂层的结合力。

2 结果与讨论

2.1 表面形貌

图2 所示为不同条件下烧结后合金截面的形貌照片。可以看出,在真空条件下烧结的样品整体为均匀结构;当氮气压力为5 kPa 时,在合金表面未观察到梯度层;当氮气压力为10 kPa 时,在样品表面出现了明显的梯度层,厚度约为8 μm;随着氮气压力升至15 kPa,样品表面梯度层厚度有轻微地增加,约10 μm,说明氮气压力的增大有助于梯度层的形成。

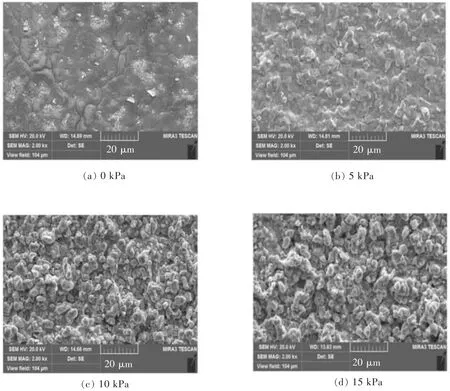

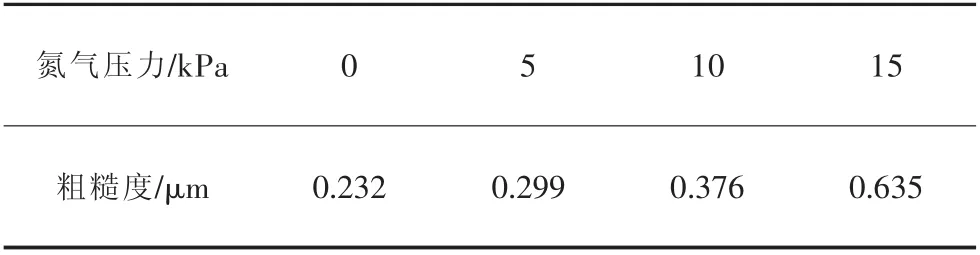

图3 所示为不同氮气压力下烧结样品的表面形貌。 可以发现在真空下烧结的合金表面有零散分布的WC 晶粒以及覆钴层[19];当氮气压力为5 kPa 时,有较薄的片状物质覆盖在样品表面,说明此时梯度层已经开始形成,但由于厚度太薄,因此未能在其截面的电镜照片上观察到该梯度层;当氮气压力为10 kPa 和15 kPa 时,样品表面呈疏松状。 对4 个样品表面粗糙度的测量,结果如表3 所列。 由表3 可知,样品表面粗糙度随着氮气压力的增大而增大。

图2 不同氮气压力下烧结后的合金界面Fig. 2 The SEM pictures of interfaces of alloys sintered under different nitrogen pressures

图3 不同氮气压力下烧结后的合金表面形貌Fig. 3 The SEM pictures of surface morphology of alloys sintered under different nitrogen pressures

表3 样品烧结后表面粗糙度Table 3 Surface roughness of samples after sintering

2.2 相结构及成分

图4 所示为4 组样品表层的XRD 衍射图谱。 可以发现当样品在真空中烧结后, 其表面有WC 和Co相,未发现有明显的TiC 相衍射峰,原因可能是样品TiC 含量较少,使XRD 难以检测到;当样品在5 kPa的氮气压力下烧结, 其表面的衍射结果显示有WC、TiC 相, 未见明显的Co 相衍射峰; 随着氮气压力增大至10 kPa 和15 kPa, 即合金表面出现较明显的梯度层时,合金样品表面的TiC 衍射峰增强,WC 相衍射峰数量减少,同时出现微弱的Co 相衍射峰,并且由于部分Nb,Ti 和W 的固溶导致Co 相衍射峰向左偏移, 说明表层梯度层的物相主要有TiC,WC和Co 相。

图4 不同氮气压力烧结后样品表层XRD 衍射图谱Fig. 4 The XRD patterns of the samples sintered at different nitrogen pressures

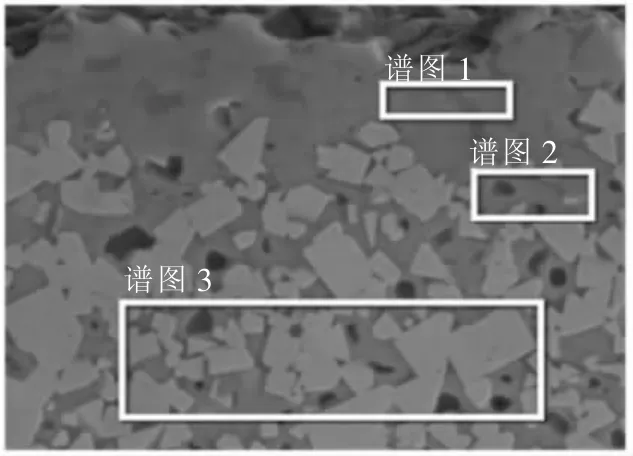

表4 所列为在氮气压力为15 kPa 下烧结的样品的梯度层、 过渡区域以及合金内部(如图5 所示)的EDS 检测结果,图6 所示为相应的面扫描结果。 结合表4 及图6, 可以得知梯度层为富Ti 贫W 层,Co 呈岛状分布于梯度层中,Nb、C、N 元素分布则未见明显梯度,尤其是N 分布与文献[15-17]的结果不同,即本实验样品表层并未形成TiCN,EDS 检测结果也显示N 原子含量为0,主要的原因可能是本实验采用的氮气压力太小, 无法使大量的N 元素富集在基体表面与Ti、C 形成TiCN。

表4 样品EDS 检测结果 单位:质量分数,%Table 4 EDS test results of the sample

图5 对样品不同区域进行能谱分析Fig. 5 Energy spectrum analysis of different regions of the sample

图6 样品截面元素分布Fig. 6 SEM-EDS mapping in the cross section of the sample

为了研究在梯度层形成过程中Ti 是以何种形式向外迁移, 将在15 kPa 氮气压力下烧结的样品按如图7(a)所示进行磨抛,随后在梯度层表面(点1)、 中部 (点2) 以及靠近梯度层的合金内部(点3)分别进行X 射线衍射分析,其结果如图7(b)所示。可以发现各层物相主要为WC、TiC 和Co 相,说明在梯度层形成过程中,Ti 是以TiC 的形式向表面迁移。

图7 样品在不同深度的衍射图谱Fig. 7 Diffraction patterns of the sample at different depths

综合以上结果可知, 在本实验中,WC-TiCNbC-Co 合金在氮气氛条件下烧结,TiC 中的Ti 元素由于与N 具有较强的结合力,从而向表面发生迁移,并且随着氮气压力的增大,TiC 迁移速度增加, 因此形成的梯度层也越厚。 当氮气压力为5 kPa 时,TiC向外迁移至合金表面, 由此形成的空位由表层的液相Co 向内扩散填充,并且两者速度接近,合金表层的液相Co 绝大部分迁移至合金内部, 因此在5 kPa氮气压力下烧结的样品表层的XRD 衍射结果中未发现有明显的Co 相衍射峰; 当氮气压力为10 kPa和15 kPa 时,合金内外部氮势差增大,此时TiC 向外扩散速度大于合金表层液相Co 向内扩散速度,造成表层部分液相Co 的向内扩散行为被向外扩散的TiC阻碍,并带至表层,最终以岛状的形式存在于梯度层中。由于NbC 含量较低,并且在液相扩散过程中随着TiC 和Co 一起迁移, 所以Nb 元素在合金内部并未形成明显梯度,而WC 含量较高,只有少部分WC 参与了扩散,因此表层的梯度层为贫W 层。

2.3 涂层结合力

将4 组样品经超声波清洗后, 涂覆CVD 涂层(涂层结构由内向外依次为TiN、MT-TiCN 和Al2O3),随后在瑞士CSM Revetest 划痕测试仪测试样品与涂层的结合效果,结果如图8 所示。可以看出,4 组样品涂层分别在3.2、4.0、4.4、3.8 mm 左右的划痕距离开始剥落,对应的失效载荷如图9 所示。可见WC-TiCNbC-Co 合金在10 kPa 的氮气压力下烧结后,与CVD 涂层具有较优的结合力, 而真空烧结后的合金与CVD 涂层的结合力最弱。

图8 不同氮气压力烧结后样品涂层结合力测试结果Fig. 8 Testing results of adhesion of coatings on different samples

图9 不同样品涂层剥落的所需载荷Fig. 9 Loading required for coating peeling of different samples

当基体表层形成TiC 梯度层后,由于TiC 与TiN一样具有立方结构,并且晶格常数非常接近,错配度仅为1.6%。 因此TiC 梯度层的存在可以提高基体与TiN 涂层的结合力,有研究人员也由此制备出了具有超硬效应的TiC/TiN 纳米多层膜[20]。

图10 所示为在10 kPa 和15 kPa 氮气条件下烧结的样品涂层后的截面电镜照片。 可以看到,在10 kPa 氮气条件下烧结的样品表面与涂层紧密接触, 而在15 kPa 氮气条件下烧结的样品表面与涂层结合处则存在较多的孔洞, 原因是当氮气压力增加时,表面梯度层形成速度加快,各处梯度层形成速度差异也变大,易在表面形成不平界面或孔洞,从而使表面粗糙度增大。基体表面适当的粗糙度可通过机械锁合作用提高涂层的附着强度,而当基体表面太粗糙时,基体表面和涂层之间由于空穴的存在而使涂层附着强度下降[21],因此,在15 kPa 氮气条件下烧结的样品由于在基体表面与涂层的结合处存在较多孔洞,导致涂层结合力下降。

图10 不同氮气压力烧结后样品涂层后的截面形貌Fig. 10 The cross-section morphology of the coated samples sintered at different nitrogen pressures

3 结 论

1)在氮气烧结的条件下,WC-TiC-NbC-Co 合金近表层的Ti 元素以TiC 形式向表面扩散, 在表面形成TiC 梯度层,同时部分Co 会被向外扩散的TiC 带至表层,并且以岛状形式存在于表面TiC 梯度层中。

2)梯度层厚度随着氮气压力的增大而增大。当氮气压力为15 kPa 时,梯度层的厚度约为10 μm。

3)合理的氮气压力烧结使硬质合金基体与CVD涂层具有较优的结合力, 当氮气压力过小或过大时,基体与涂层的结合力开始下降。