涡桨发动机轴台试验方法

2022-01-07张永飞魏秀利邹植伟杨建丰

张永飞,魏秀利,邹植伟,杨建丰

(中国航发湖南动力机械研究所,湖南株洲 412002)

0 引言

与活塞发动机相比,涡桨发动机尺寸小、质量轻、振动小、推进效率高、功率质量比大;与涡扇发动机相比,其耗油率低、起飞推力大。因此涡桨发动机被广泛用于运输机、轰炸机和教练机等[1]。自1942年,英国研制出世界上第1台涡桨发动机“曼巴(Memba)”开始,到目前,国外已成功研制出4 代涡桨发动机。20 世纪70 年代以前投产的第1 代涡桨发动机:Dart、PT6A 系列和TPE331 系列的早期型号、NK-4、AI-20 等;70 年代末80 年代初期研制的第2 代涡桨发动机:PW100系列早期型号、CT7-5和TPE331-14/15 等;90 年代以后投入使用的第3 代涡桨发动机:AE2100、TPE351-20 和PW150A;2011 年投产的第4代涡桨发动机TP400-D6[2]。

中国从1966 年初开始研制涡桨发动机,到现在主要研制出涡桨-6、涡桨-5、涡桨-9 系列发动机,其中涡桨-5 系列发动机已停产。根据国外涡桨发动机代际划分标准[2],涡桨-6、涡桨-9 系列发动机分属第1、2 代涡桨发动机。与国外相比,中国在涡桨发动机研制方面还有很长的路要走。目前,中国已开启第3代涡桨发动机的研制。

涡桨发动机在研制过程需要2种试车台:一种是发动机+螺旋桨的试车台,其工作模式与装机状态一致,称为桨台;另一种是用测功器代替螺旋桨的试车台,用于精确测量发动机的输出功率和扭矩,称为轴台[3]。

第1、2 代航空螺旋桨发动机的控制比较简单,在不同状态下其输出轴转速保持不变,或者导叶角度保持不变,通常采用测功器和发动机分开控制的方法,即测功器的控制模式为转速或扭矩控制模式,在控制发动机变换状态时只需要通过操纵杆控制发动机状态以改变输出功率即可。对于较先进涡桨发动机而言,在变换状态时,螺旋桨的转速、扭矩都需要根据发动机状态的变化而改变,在装机状态下这些功能均由发动机电子控制器(Engine Electronic Control)、螺旋桨控制器(Propeller Electronic Control)和操纵杆来实现[3]。原有测功器和发动机独立控制的方法无法满足先进涡桨发动机的轴台试验。

为实现某涡桨发动机在轴台与水力测功器相互匹配且稳定运行,结合该发动机的控制方式和装机工作状态,对轴台试验提出新方法并进行了深入研究和试验验证。

1 某涡桨发动机工作原理

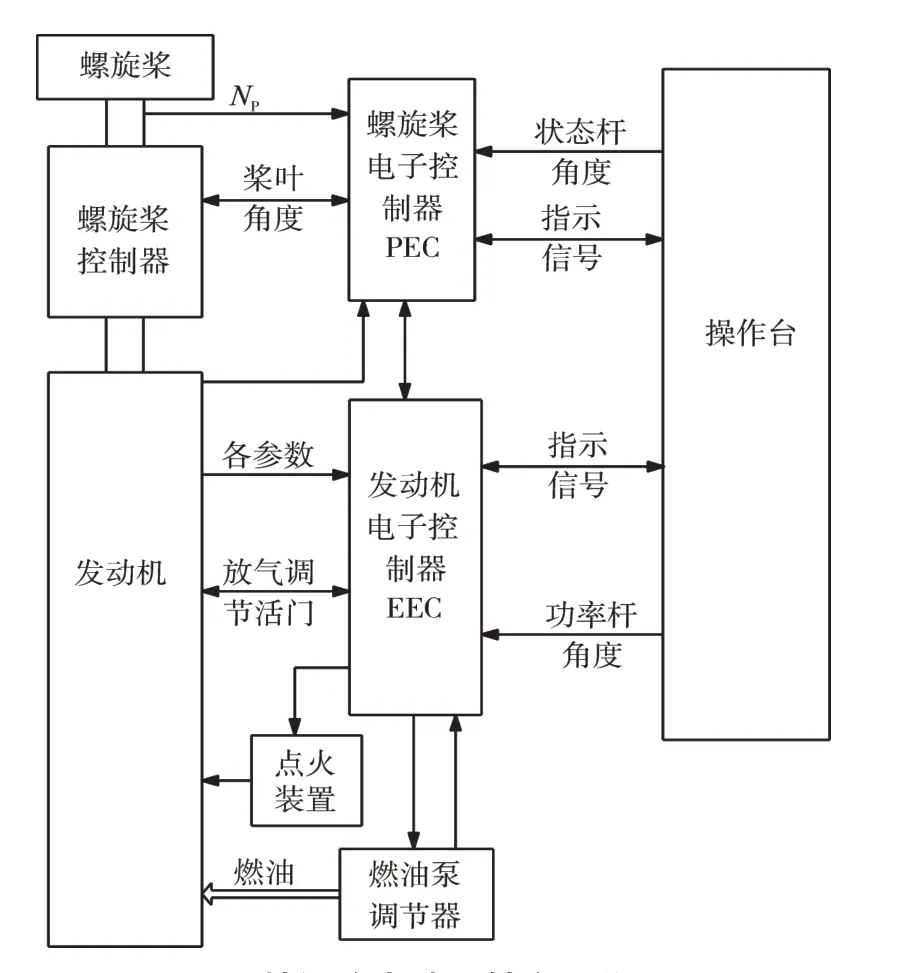

某涡桨发动机装机状态的控制系统由操纵杆、EEC 和PEC 组成,操纵杆包括状态杆(Condition Level Actuator,CLA)和功率杆(Power Level Actuator,PLA),由飞行员操作,用于对EEC和PEC发送指令改变发动机状态;EEC用于控制发动机的燃油流量、放气调节活门和点火等,实现对发动机的状态控制、监控和保护[3];PEC用于控制螺旋桨的桨叶角度,实现对螺旋桨的状态控制、监控和保护[3]。在发动机工作过程中,EEC和PEC进行双向通讯,共同实现飞机动力系统(发动机+螺旋桨)的协调控制[4],涡桨发动机轴台工作原理如图1所示。

图1 某涡桨发动机轴台工作原理

2 轴台新增试验设备

2.1 螺旋桨控制器模拟器

在轴台,与涡桨发动机配合工作的是水力测功器,并非螺旋桨,在控制方面需裁剪螺旋桨控制系统,增加水力测功器的控制系统。因发动机与螺旋桨的控制系统间存在数据相互交联,为保证发动机控制系统正常工作,裁剪螺旋桨控制系统、增加水力测功器的控制系统后,还须引入PEC 模拟器,由其模拟螺旋桨控制系统在发动机全部工作状态下的工作状态,为发动机控制系统匹配正确的交联数据和工作环境。

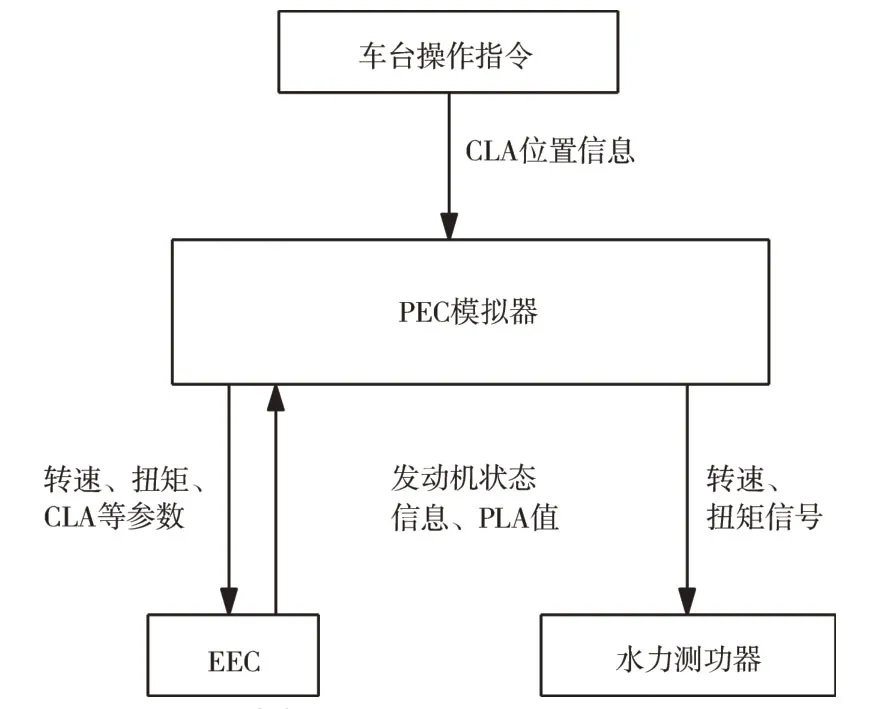

PEC 模拟器主要由工控机、显示器、接口调理电路和RS422 通讯模块及电缆等组成。PEC 模拟器根据来自EEC 提供的发动机状态和PLA 的信息以及车台提供的CLA 信息计算出桨叶角度和转速给定值,再通过桨叶角度计算、修正得到扭矩给定值,同时按照通讯协议将发动机控制系统所需的螺旋桨状态参数全部发送至EEC,并将转速/扭矩信号发送至车台水力测功器,其工作原理如图2所示。

图2 PEC模拟器原理

2.2 测功器

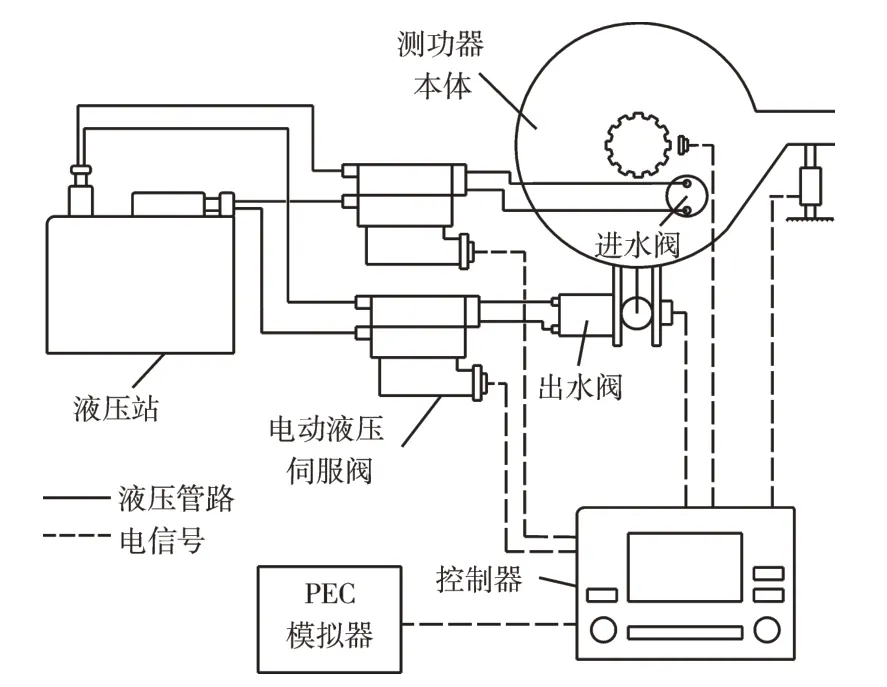

发动机在轴台试验时,用水力测功器来吸收动力涡轮的输出功率,通过控制水力测功器的进/出水门的开/关度来控制动力涡轮的输出扭矩和转速,使其与发动机工作时的状态一致。根据发动机的输出转速、功率、扭矩选用低速相应水力测功器[6]。该测功器由控制器、测功器本体,液压站组成[7],其控制系统如图3所示。

图3 测功器控制系统组成

从图中可见,通过控制器将来自PEC模拟器的信号转换为载荷指令,并发送给电动液压伺服阀,由其根据指令调整进/出阀门开/关度,进而控制测功器的进出水量,以适应发动机的工作状态,实现测功器与发动机实时协调匹配工作。

2.3 航电模拟器

发动机地面台架试验需要机载大气数据计算机、发动机指示和空勤告警系统以及发动机监控才能正常工作,为满足以上需求须增加航电模拟器。在试验中,航电模拟器与EEC 进行通讯,将来自车台的操作指令通过ARINC429 总线发送至EEC;将来自EEC 的发动机参数、报警信号和故障信号进行实时显示和保存,并将所有来自EEC的信号发送至车台设备。

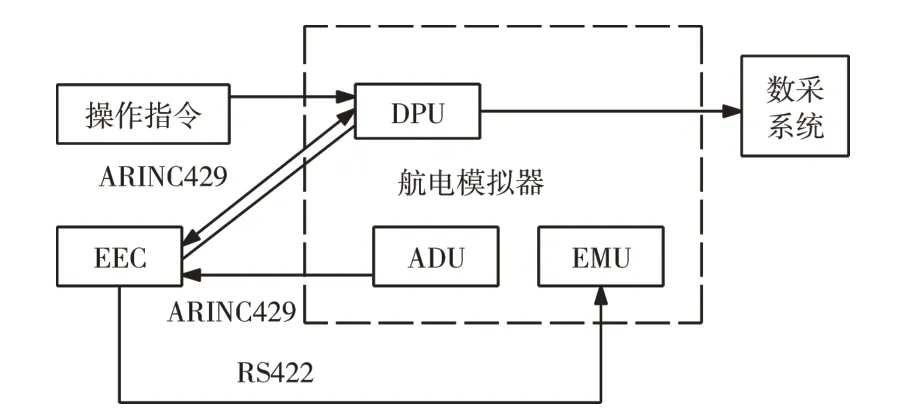

航电模拟器由工控机、显示器、接口调理电路、ARINC429和RS422通讯模块及电缆等组成[8],其功能如图4所示。

图4 航电模拟器功能

从图中可见,由数据处理单元(Data Processing Unit,DPU)将操作指令转变为数字格式传递给EEC,并将EEC 输出的报警信号转变为模拟信号传递给车台显示,记录来自EEC 经ARINC429 总线传递的数据;由大气数据单元(Air Data Unit,ADU),其将大气数据通过ARINC429 总线传送给EEC;发动机监控单元(Engine Monitor Unit,EMU)主要用于显示和记录EEC经RS422传送的发动机和螺旋桨工作参数和健康状况。

3 轴台试验方法

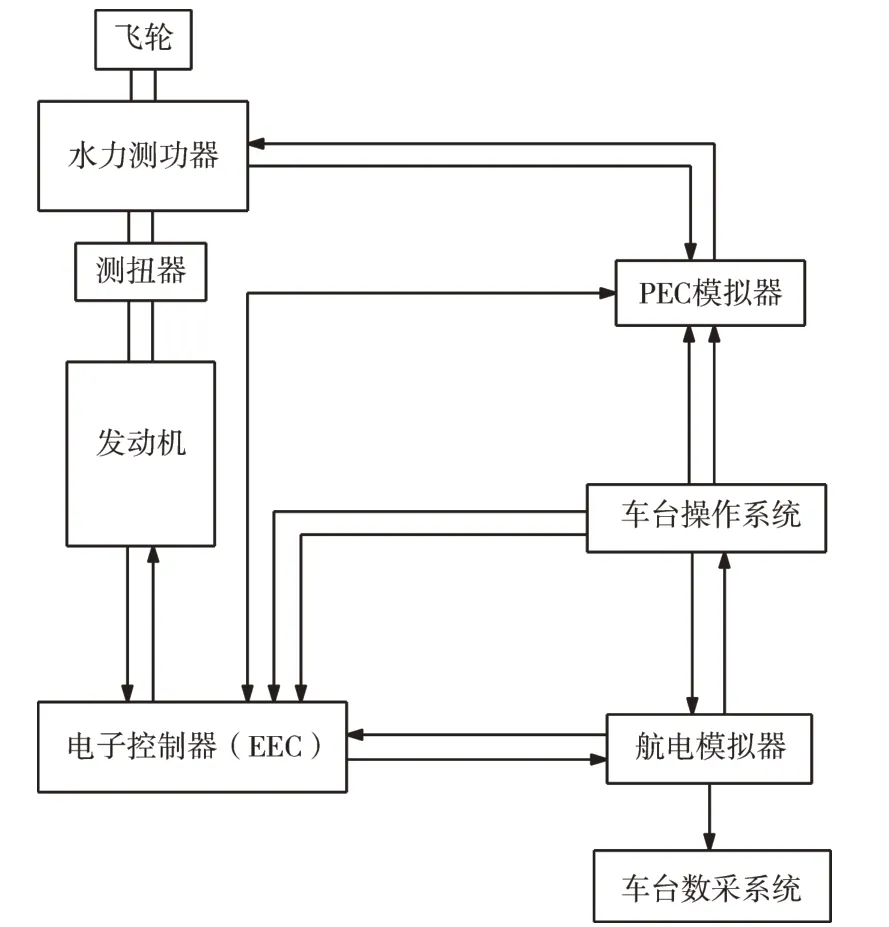

该发动机在轴台的试验方法原理是由测扭器、测功器、飞轮、PEC 模拟器以及配套设备组成的功率吸收测量系统代替飞机螺旋桨系统。其中,采用测扭器对发动机输出的扭矩进行测量,根据测得的扭矩和转速计算出发动机的输出功率[9];测功器用于模拟螺旋桨的加载模式进行工作,并吸收发动机的功率;飞轮用于模拟螺旋桨转动惯量。由电子控制系统根据功率需求调整燃油流量和放气调节活门实现对发动机的状态控制,同时根据传感器信号实现对发动机状态的监测、限制和保护[10],并将发动机运行数据和状态信息实时传送给航电模拟器以及与PEC 模拟器实现数据交换、协同工作,最终实现该涡桨发动机在轴台顺利运行,工作原理如图5所示。

图5 轴台试验方法原理

该发动机轴台整机试验的具体方法如下:

(1)操作员调节车台操作系统的PLA 和CLA,车台操作系统发出3 组信号分别至PEC 模拟器、EEC 和航电模拟器[11]。

(2)发送至PEC 模拟器的信号为CLA 角度等,PEC 模拟器将CLA 角度和EEC 提供的PLA 的角度转换为对应的转速/扭矩信号,并发送至水力测功器,由其根据指令调节进/出水阀门开/关度来调节水量,以匹配发动机的转速/扭矩。

(3)发送至EEC 的信号为PLA 角度等,该信号经处理后发送至发动机和PEC模拟器,发送至发动机的信号对发动机实施控制,调节其供油量、放气调节活门等进而调节发动机的工作状态;发动机输出动力通过叠片联轴器、测扭器传给水力测功器,由其将发动机的机械能转化为水的热能,对其进行吸收和测量[7]。

(4)发送至航电模拟器的信号经转换后发送至车台数据采集系统[12],进行显示与存储。

4 试验验证

该发动机装机状态的控制规律为地慢至空慢状态采用恒扭矩控制模式,空慢至最大状态采用恒转速控制模式,控制模式转换点在空慢状态上推最大状态之间。现有涡桨、涡轴发动机在轴台试验时,其测功器的控制均为单一控制模式(恒扭矩控制、恒转速控制或位置控制),无法满足该涡桨发动机的轴台试验。该涡桨发动机需采用能实现多种控制模式自由切换的飞行模拟(Flight Simulation Mode)模式。在调试过程中发现,因水利测功器的工作特性,发动机从空慢状态上推大状态过程中,各参数在控制模式转换点波动大,转换时间长(约1 s),难以实现测功器控制与发动机控制良好匹配。

为解决以上问题,得出该涡桨发动机更适用于轴台试验的测功器控制规律:起动至地慢状态采用恒转速控制模式,地慢至空慢状态用开环控制模式,空慢至最大状态采用恒转速控制模式。具体试验验证如下。

4.1 试验要求

(1)在试验过程中,控制模式切换时发动机各参数无扰动[13];

(2)发动机在稳态时参数波动小于±0.5%,瞬态波动小于±4.0%。

试验按从低状态到高状态逐步增加[14],先调稳定状态后再调加减速的原则进行[15]。

4.2 地慢、空慢状态试验

在试验初期按该涡桨发动机装机状态控制规律调试,发现发动机无法退出空慢状态,停车后分析车台通信,决定在下拉CLA 时增加“退出空慢”的指令发送至PEC 模拟器,再次试验,发动机成功退出空慢状态。

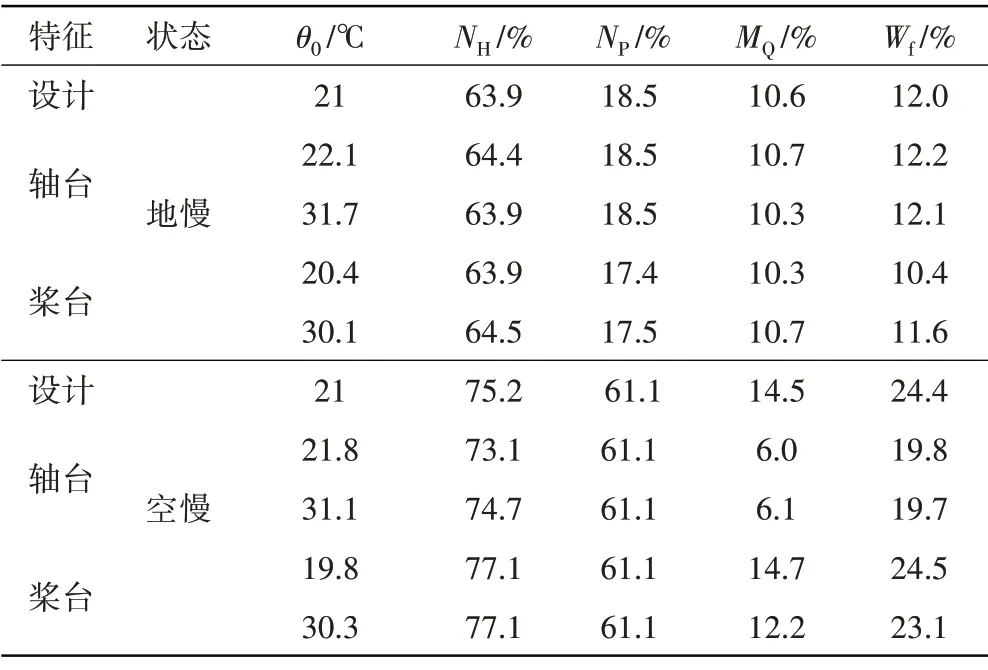

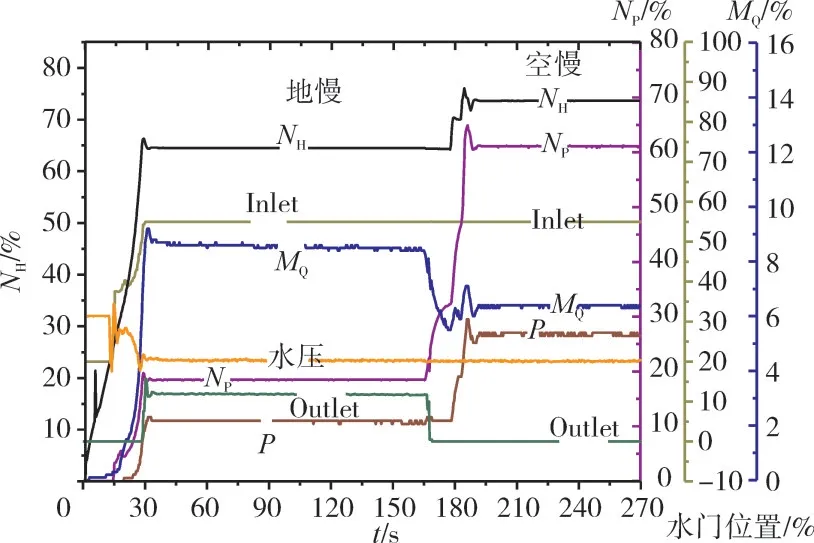

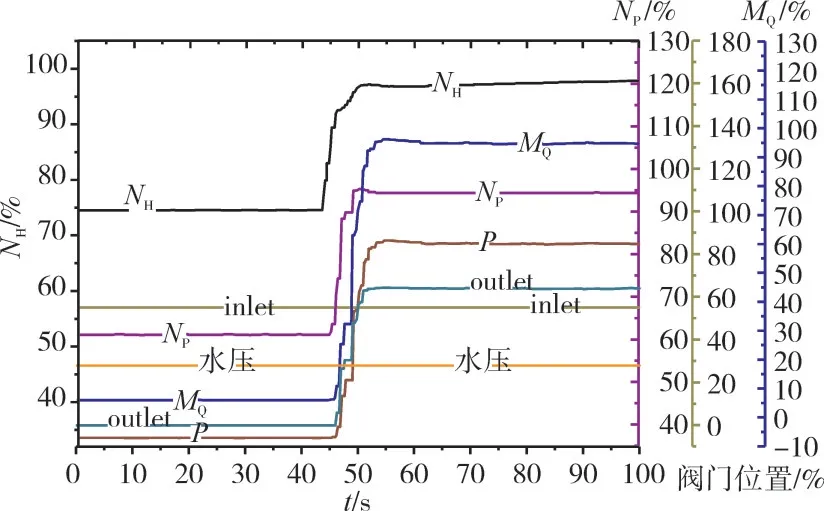

通过试验多次验证,得出该发动机在进水阀开度为X%时,地慢、空慢状态NP转速均能达到相应目标值,并稳定运行,波动值均为±0.3%,与桨台试验参数及设计值对比情况见表1,试验参数曲线如图6所示。表中和图中的参数均为无量纲化参数,其含义:θ0为大气温度;NH为发动机高压涡轮转速;NP为发动机输出转速;MQ为发动机输出扭矩;P为发动机输出功率;Wf为燃油耗油量;Inlet、Outlet 分别表示测功器进/出水阀门开/关度。

表1 地慢、空慢状态性能参数

图6 发动机地慢、空慢状态参数曲线

从表1 中可见,地慢状态轴台的试验值与桨台的基本相符,空慢状态轴台的状态略低于桨台的状态(与测功器控制有关)。从图6中可见,发动机在轴台起动时测功器进水阀无波动,进水压力波动范围为±3.6%;地慢、空慢状态工作稳定,参数正常,状态变换时超调量均小于±4.0%。

4.3 空慢以上状态试验

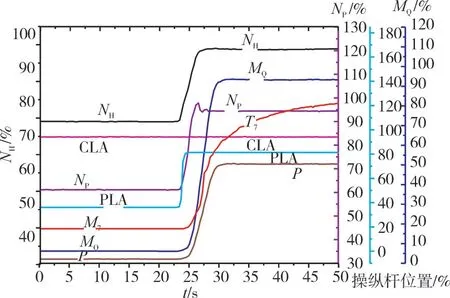

发动机从空慢上推大状态过程中,在测功器控制模式转换点,各参数波动大。试验后经多次研究讨论、试验验证,将测功器控制模式改为:起动至地慢状态采用恒转速控制模式,地慢至空慢状态采用开环控制模式,空慢至最大状态采用恒转速控制模式。再次试验,各参数波动正常并成功上推巡航、爬升、起飞、最大状态,试验参数见表2,上推最大状态的试车曲线如图7所示。

表2 发动机空慢以上大功率状态性能参数

图7 空慢—最大状态过程各参数曲线

从表2 中可见,发动机各状态轴台的试验值与设计值基本相符;从图7 中可见,发动机从空慢上推至最大状态过程中控制模式转换时各参数变化正常,无波动、无超调现象;稳态时参数波动小于±0.5%。

在试验中,发动机在巡航、爬升、起飞、最大状态间变换时Np震荡,测功器无法稳定工作,经研究讨论后将巡航以上状态变换时PEC 模拟器的Np的给定由阶跃值改为连续值。试验验证在巡航以上状态变换时Np变化正常,发动机工作稳定,各参数波动在允许范围内,其中NP波动值为±0.1%,满足发动机试验要求。

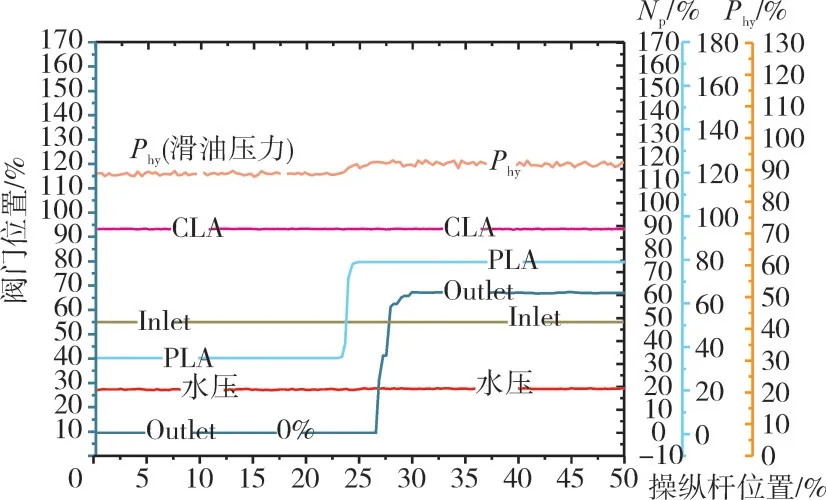

4.4 加减速试验

在加减速试验中,发动机加速过程存在Np超调量大的现象,经多次调整测功器转速模式的PID 参数和Rate Reset 值(调节测功器阀门的跟随速度),使Np超调量大幅降低,直至满足试验要求,试验结果见表3,空慢至最大状态加速试车曲线如图8、9所示。

表3 加减速调试结果

图8 空慢至最大状态1 s加速曲线1

图9 空慢至最大状态1 s加速曲线2

从表3和图8、9中可见,在发动机加减速过程中,Np瞬态波动均小于±4.0%,各参数变化平稳、响应迅速,无震荡、卡滞现象,满足试验要求。

5 结论

(1)PEC 模拟器成功地取代了PEC,与测功器匹配良好;

(2)测功器的“飞行模拟”控制模式可满足该涡桨发动机对多段输出转速控制的需求;

(3)该涡桨发动机轴台试验方法合理可行,实现了某涡桨发动机在轴台与水力测功器的协同工作。