安全壳整体密封性试验数据分析软件的开发

2022-01-06尤坤坤黄海涛刘硕肖博懿王小龙

尤坤坤,黄海涛,刘硕,肖博懿,王小龙

(国核电站运行服务技术有限公司,上海 200233)

安全壳整体密封性试验(A 类试验)是评价核电机组安全壳整体密封性状况的试验,在核电机组调试期间及首次大修期间执行,首次大修之后执行周期为不超过十年[1]。

安全壳整体密封性试验一般采用将外界高压气体充入安全壳内,使壳内压力升至事故压力,在平台压力下,测量安全壳内气体总质量的变化率,即得到安全壳整体泄漏率的估计值[2]。

安全壳整体密封性试验系统主要由数据采集系统和数据分析系统组成。数据采集系统负责对安全壳内空气参数进行测量,形成试验执行期间的空气参数数据,数据分析系统负责对数据进行分析,计算安全壳整体泄漏率及其他指标参数[3]。

1 计算依据

目前,国内核电机组执行安全壳整体密封性试验主要依据两个标准,分别为美国标准《ANSI ANS-56.8,Containment System Leakage Testing Requirements》[4]和法国标准RCC-G 第三部分《安全壳的密封性试验和强度试验》。两种标准的泄漏率计算都采用质量点法,基于理想气体状态方程、道尔顿分压定律及最小二乘法,但计算方式有所区别。

1.1 美标计算

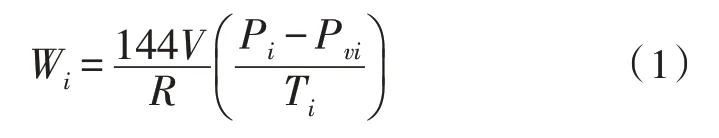

美标计算[5-6]中,依据以下公式计算每个时刻的干空气质量点:

其中,M为温度传感器个数;H为压力传感器的个数;k为湿度传感器个数;Pij为第j个压力传感器在i时刻的绝压,单位为kPa;Pvj为第j个湿度传感器在i时刻计算得到的水蒸气分压,单位为kPa;Tj为第j个温度传感器在i时刻的绝对温度,单位为K;Vfj为第j个传感器的容积系数。

水蒸气分压需被剔除[7],使用干空气压力参与计算。用最小二乘法对干空气质量点进行拟合:

安全壳干空气质量24 h 泄漏率如式(6)所示,单位为%/24h:

其中,ti为基准时刻至计算时刻的时间间隔,单位为h;n为当前数据测量个数,等于基准时刻至计算时刻的间隔数。

对于不确定度分析,美标采用分析质量点的不确定度,计算泄漏率的95%置信上限:

近几年,我国国内外上市企业增多,使得企业内部控制和企业价值之间的关联度也受到了广泛关注。值得一提的是,企业治理不严往往会造成内部控制的失衡,使得企业出现严重的经济损失,公司价值下降,也会对企业生存和发展产生影响,对投资者造成损害。基于此,要夯实企业价值,就要从企业高层管理素质和内部控制等多方面落实系统化监管规划。

其中,t95可查表得到,SA为最小二乘法回归直线斜率标准偏差的估计值,由式(10)计算[8]:

1.2 法标计算

对理想气体状态方程PV=mRT求导得到:

对每一个时刻得到的(P0-Pv) i进行最小二乘法拟合[9],可得:

同理,对每个时刻的Ti进行拟合,可得:

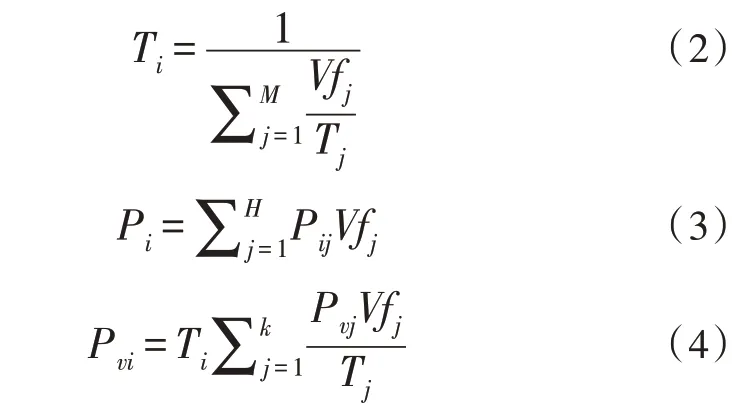

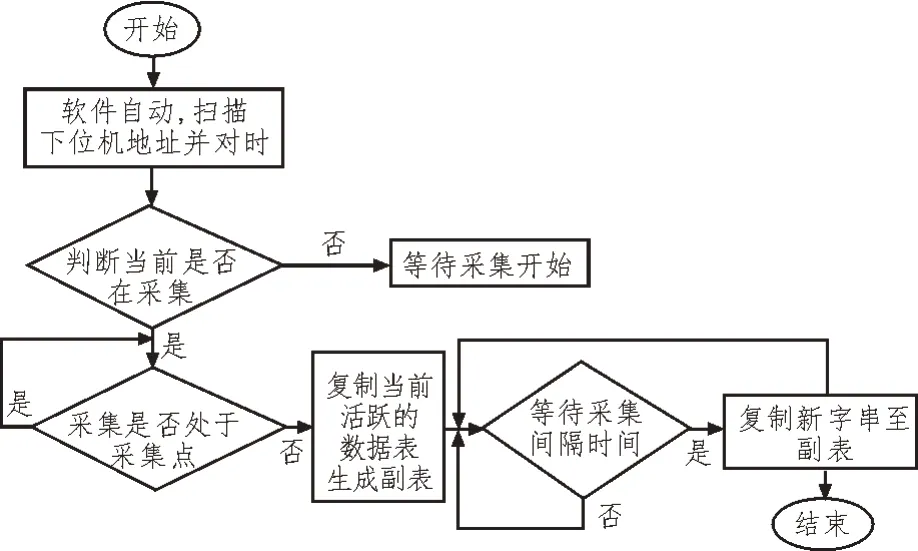

2 系统硬件

目前采用的数据采集系统由温湿度采集终端、压力采集终端、流量采集终端3 部分组成,通过下位机定期寻址读取各采集端信息并生成记录表,上位机再读取记录表进行数据副本的生成及计算。

数据采集系统硬件结构如图1 所示。

图1 数据采集系统硬件结构

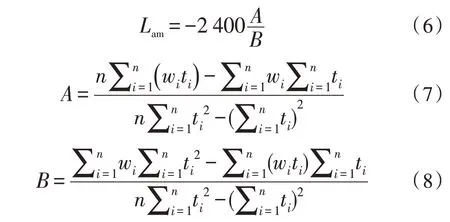

3 软件设计

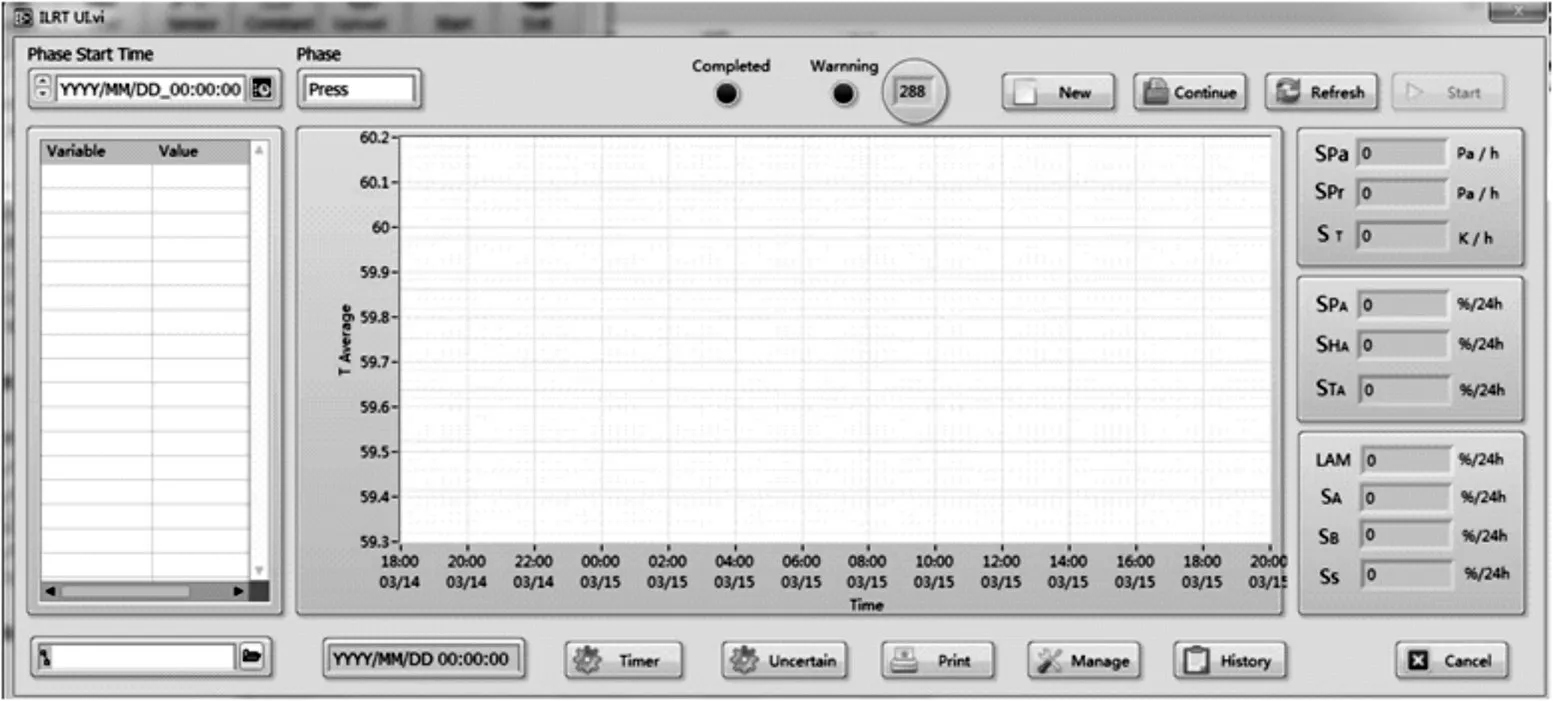

安全壳整体密封性试验从准备至执行期间,数据采集系统和数据分析系统都需要连续运行约100 h以上,数据采集及分析计算结果需实时显示,因此数据分析系统的软件运行稳定性对整个试验的影响至关重要[10]。为提高软件的适用性,该方案同时将美标计算和法标计算方式集成在软件中,计算结果在试验期间都设置为实时显示。

该软件基于LabVIEW 开发,适用于核电现场的数据采集分析,可实现对安全壳内多通道温湿度数据的同时采集、计算、显示,便于现场的即时查阅及判断。

3.1 软件设计思路

为保证安全壳整体密封性试验的可靠性及准确性,数据的计算与数据的通信存储需独立进行,试验持续时间较长,计算所需调用的数据量会持续增加,为降低算力压力,软件需在每次计算时预先计算出所需的中间变量,便于之后计算的持续调用。

软件设计思路如图2 所示。

图2 软件设计思路

3.2 通信方式

安全壳整体密封性试验数据采集系统进行数据采集所形成的数据,一般以固定的时间间隔写入,存储于下位机的原始数据文本中,通常为EXCEL 格式。为确保数据分析过程不影响原始数据的写入和存储,上位机和下位机的通信采用如下方式进行设置:

首次启动时,上位机分析软件对下位机中的原始数据进行文本复制,在上位机中建立副本,即将软件运行与数据采集进行隔离;

进行数据采集时,为了提高数据传输的稳定性,上位机软件采用差时读取的方式,避免出现数据采集系统对原始数据进行写入的过程与数据分析软件复制原始数据文本的过程发生冲突,造成软件运行紊乱或原始数据丢失。

数据采集通信流程如图3 所示。

图3 数据采集通信流程图

3.3 逻辑功能

依照法规规定,针对充压、稳定、计算、验证、泄压5 个不同阶段[11],采用不同的逻辑判断,用以辅助现场人员判断,减少现场人员工作量以及试验时间。

充压阶段中,软件实时显示压力与充压速率,辅助判断。稳定阶段需观察稳定判据参数,并保证壳内压力不低于法规限值。验证阶段需人工设置试验起始时间,软件根据计算阶段的数据生成验证上下限参数,依照法规要求,根据满足的上下限连续点数来判断是否验证通过。泄压阶段中,需观察壳内压力与泄压速率,防止因过快泄压导致设备损坏[12],甚至造成钢衬里鼓包、剥离等不可逆损伤[13],并通过监控泄压速率防止因惯性等原因造成壳内负压的可能。

3.4 操作界面

3.4.1 系统设置

在安全壳整体密封性试验执行前,需对数据分析软件进行设置,设置内容主要为数据采集系统参数设置和试验状态参数设置。

数据采集系统参数设置,可对传感器通信比特率、数据读取间隔进行设置,保证数据读取周期符合法规要求。温度传感器、湿度传感器、压力传感器设置中,可选择对应的下位机,便于多下位机同时通信;可自由选择数据传输端口,进行设置传感器通信地址、分配传感器容积系数等操作。

试验状态设置参数中,设置参数包括安全壳自由容积、大气压力、La及L0,在验证试验执行前,输入安全壳自由容积、大气压力、La,验证试验开始前,依据泄漏率结果计算L0,并在该界面中输入并保存。

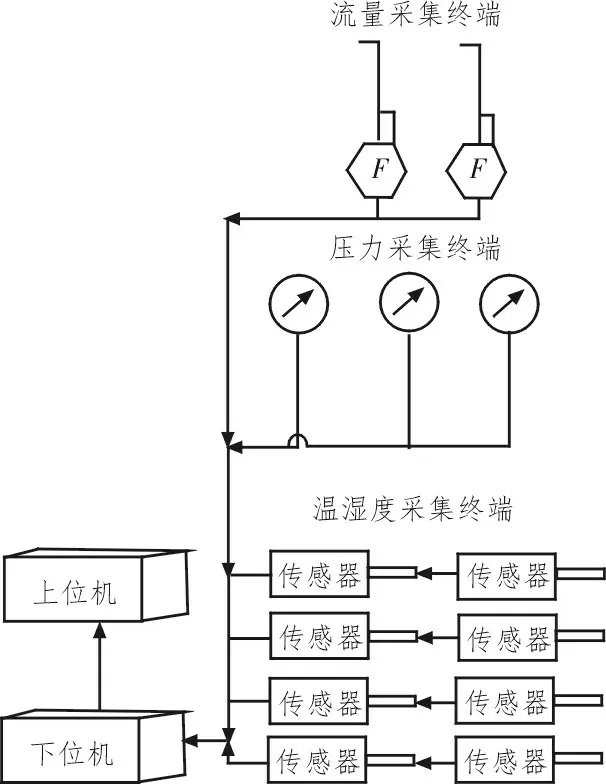

3.4.2 试验操作

安全壳整体密封性试验执行期间,软件操作主界面如图4 所示。根据标准计算方法的不同,法标在试验阶段无需进行操作,因此试验操作主要针对美标进行泄漏率计算,法标计算仅进行计算结果实时显示。

图4 软件操作主界面

在软件界面中,输入起始时间,选择阶段,即可实现该阶段的原始数据与计算数据显示。由于标准中无终止条件,法标计算还需输入终止时间。两种标准的计算可同时实时显示,在试验期间可互相作为参考。

在“Manage”中可进行数据剔除操作,“History”中可查询单个传感器的历史数据曲线,在试验执行期间,可提高软件的辅助功能。试验结束后,文中将计算结果分别输出为两个EXCEL 文件,为数据查询提供选择。

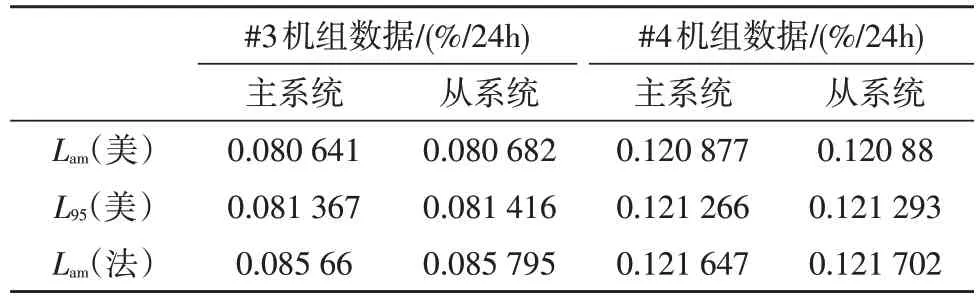

4 数据分析

在某电厂#3、#4 机组的两次大修中,采用该软件作为安全壳整体密封性试验的数据分析系统。该堆型安全壳泄漏率验收准则为24 h 内气体泄漏量不超过安全壳自由容积的0.2%[14]。

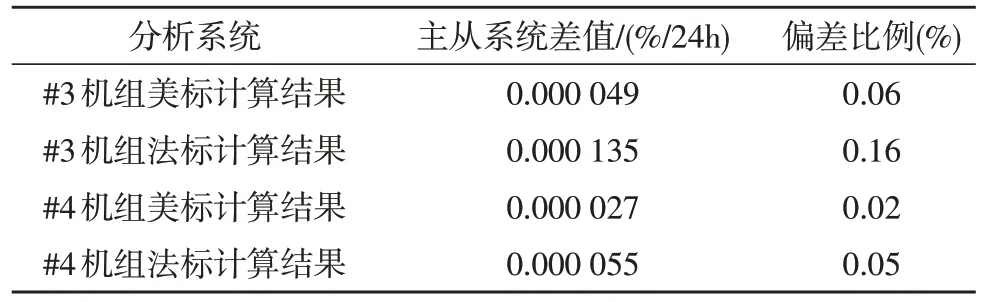

试验采用两套数据采集系统及分析系统各自独立运行,数据采集及分析间隔为0.5 个采集周期,计算结果如表1 所示。

表1 某核电安全壳整体泄漏率计算结果

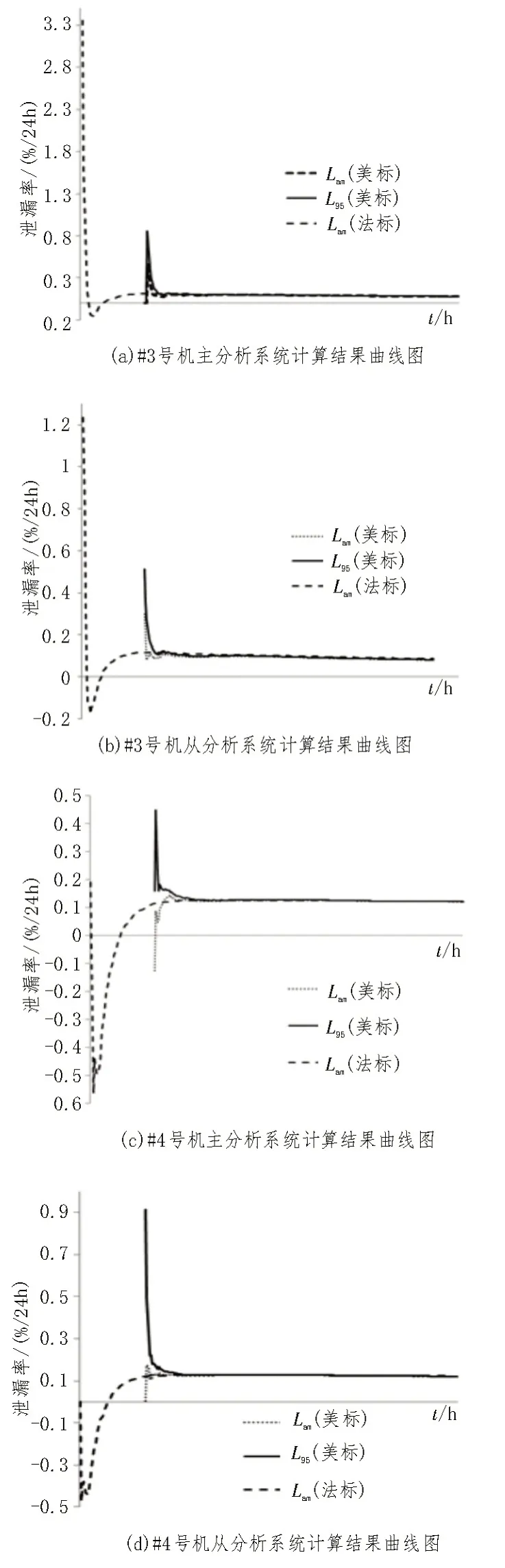

将某核电厂的两次安全壳整体密封性试验数据读入软件,并建立泄漏率计算结果曲线对比,如图5所示。

图5 某核电泄漏率计算结果曲线对比图

通过以上数据对比可以得出:

1)在4 组试验数据中,主分析系统和从分析系统计算结果差异较小,如表2 所示,可以验证软件计算功能的准确性和可靠性。

表2 某核电整体密封性试验主从系统差值分析

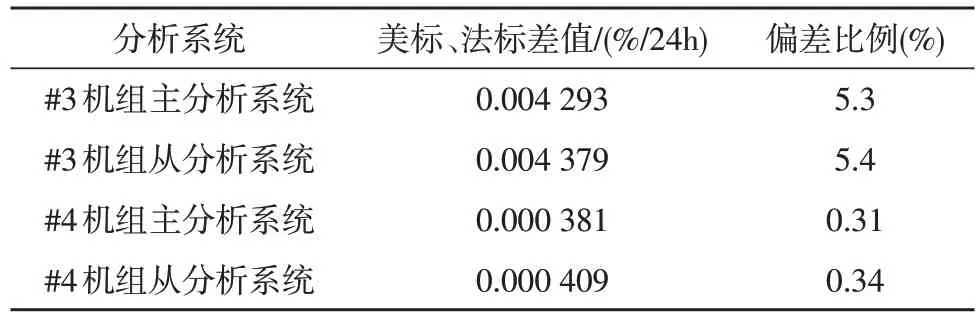

2)美标和法标对于泄漏率计算方法不同,计算结果有一定差异,如表3 所示,4 次计算结果显示,法标所计算的泄漏率均大于美标计算结果,这是由于安全壳内气体在停止充压后的初始阶段,气体状态尚未稳定,由于气体温度降低,露点上升,产生凝水,导致泄漏率计算值偏大[15],法标中不包含稳定阶段,壳内空气在初始时间段内的变化被引入整体泄漏率计算中,而美标中,初始阶段有至少4 h 的稳定时间,壳内空气状态趋于稳定,计算值更接近真实泄漏率[16]。

表3 某核电整体密封性试验美、法标准差值分析

5 结束语

该文基于美国标准《ANSI ANS-56.8-1994,Containment System Leakage Testing Requirements》及法国标准RCC-G 第三部分,设计了一套同时包含两种算法的安全壳整体密封性试验数据分析软件,实现了两种计算模式的并行运行,在试验执行期间可互相作为参照。目前,该软件已应用于国内某核电的两次大修,满足试验需求。该软件的开发,为国内所有核电站的安全壳整体密封性试验数据分析提供了一种全覆盖的技术服务方案。

在接下来的工作中,该软件可在以下方面进行改进:

1)增加曲线截取功能,由于计算起始点对试验结果有一定影响,在试验执行期间,可通过截取曲线的某一段单独进行计算,并显示计算结果曲线,此功能需解决并行计算问题,可在泄漏率异常时,增加判断依据。

2)在不影响美标泄漏率计算结果曲线的基础上,实现法标泄漏率计算结果曲线的并行实时显示,使实时曲线对比更直观,增强计算结果的可视化功能,此功能需对软件界面进行优化,或采用增加下级入口的方式来实现。