厚煤层综放工作面沿空掘巷坚硬顶板水力压裂弱化技术研究

2022-01-06张庆国

张庆国

(山西三元煤业股份有限公司,山西省长治市,046000)

目前,我国煤矿可采煤层中坚硬顶板煤层大约占三分之一[1-4]。厚煤层坚硬顶板具有硬度大、完整性好、分层厚度大等特征,难以及时垮落,一旦在工作面采空区的上方形成大面积的悬顶结构,极易造成顶板大面积来压,严重威胁煤矿安全生产[5-6]。针对三元煤业厚煤层坚硬顶板沿空掘巷的工程条件,采用水力压裂弱化顶板能够明显改善厚煤层综放工作面沿空掘巷巷道的应力环境,从而提高围岩稳定程度,是一种行之有效的顶板控制技术。

目前,国内外学者已对沿空巷道围岩的稳定性控制方法开展了大量的研究与现场试验[7-12]。如戚福州[13]以高应力沿空掘巷工程实践为研究背景,优化了煤柱宽度设计,并进行了预裂切顶现场工业性验证;闫少宏等[14]结合理论研究成果进行了现场试验,采用人工切槽注入高压水的方法使坚硬老顶分层;康红普等[15]通过水力压裂机理的研究,得到水力压裂前后钻孔应力的变化,并对压裂效果进行了系统的评价;吴拥政[16]针对回采工作面双巷布置中的留巷支护问题,制定了定向水力压裂留巷卸压方案,并且进行了后续井下试验和矿压监测。但目前这些研究大部分缺乏对于水力压裂的直观效果的监测。

为此,本文以山西三元煤业具体工程地质条件为背景,分析了水力压裂弱化坚硬顶板的力学机理,设计了具体的水力压裂顶板弱化方案,在4302回风巷进行了现场试验[17],并且进行了后续效果监测。

1 工程地质概况

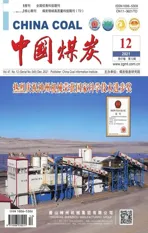

根据三元煤业四采区围岩地质力学测试报告,4302综放工作面顶板岩性依次为顶煤、中砂岩、细砂岩等。其中,细砂岩与中砂岩岩层段的普氏硬度系数为7~8,属于厚层坚硬顶板,煤层顶底板柱状图见图1。

图1 煤层顶底板柱状图

当4302综放工作面回采后,会在侧向形成跨距较大的悬臂梁结构,悬臂梁结构产生的应力集中会使下一个工作面4306回风巷围岩应力增加。为了减小4306工作面回风巷小煤柱(宽5 m)沿空掘巷围岩压力,通过水力压裂切顶方式将4306回风巷小煤柱上方悬臂梁切落,从根本上达到控制巷道变形量的目的。

本次水力压裂切顶工程实施地点在三元煤业4302综放工作面回风巷,4302工作面回风巷顶板水力切顶范围为0~900 m。在实际施工过程中,4302工作面停采线预计位于距离开切眼864 m(4302运输巷侧)和889 m(4302回风巷侧)。因此,将4302工作面顶板水力压裂终止位置由原先距离开切眼1 090 m,调整为距离开切眼900 m。共计施工116个钻孔,施工分3个阶段进行。

2 水力压裂弱化力学机理分析

分析4306回风巷矿压显现的原因,主要是4302工作面回采后,煤层上方完整坚硬顶板垮落不充分,造成侧向悬顶,压力作用在小煤柱和4306回风巷围岩,一旦集中垮落,会形成较大的超前支承应力,并与侧向应力形成叠加,从而造成高应力集中。

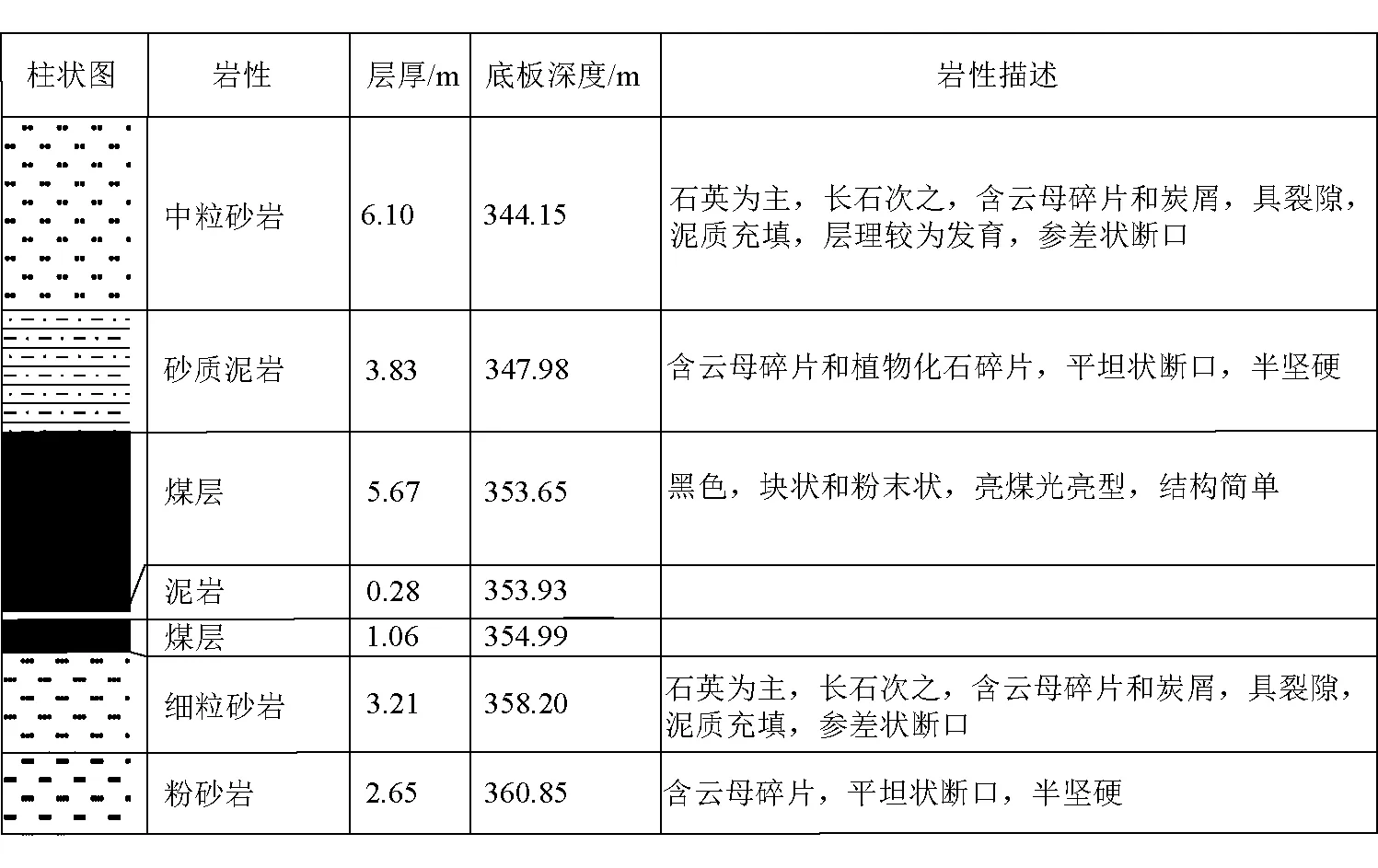

在4302工作面采空区侧向形成的悬臂梁结构,是巷道受侧向采动影响的根本原因,因此破坏悬臂梁结构是顶板卸压的关键。当悬臂梁结构被切断后,煤柱上部的悬臂结构由“固支” 变为“简支”,煤柱侧的应力状态发生变化,煤柱侧的应力向外部转移,从而减少巷道的应力集中,如图2所示。

图2 坚硬顶板侧向悬顶结构

因此,需要采用水力压裂弱化技术对4302回风巷的坚硬顶板进行围岩控制,阻断侧向应力的传递路径,并使作用在煤柱上的应力得到减轻,使悬顶能随工作面推采及时、充分垮落,减弱超前支承压力。

3 工程实践

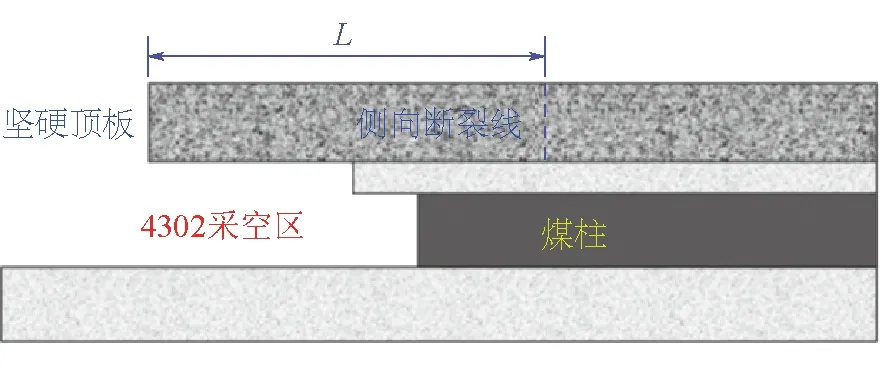

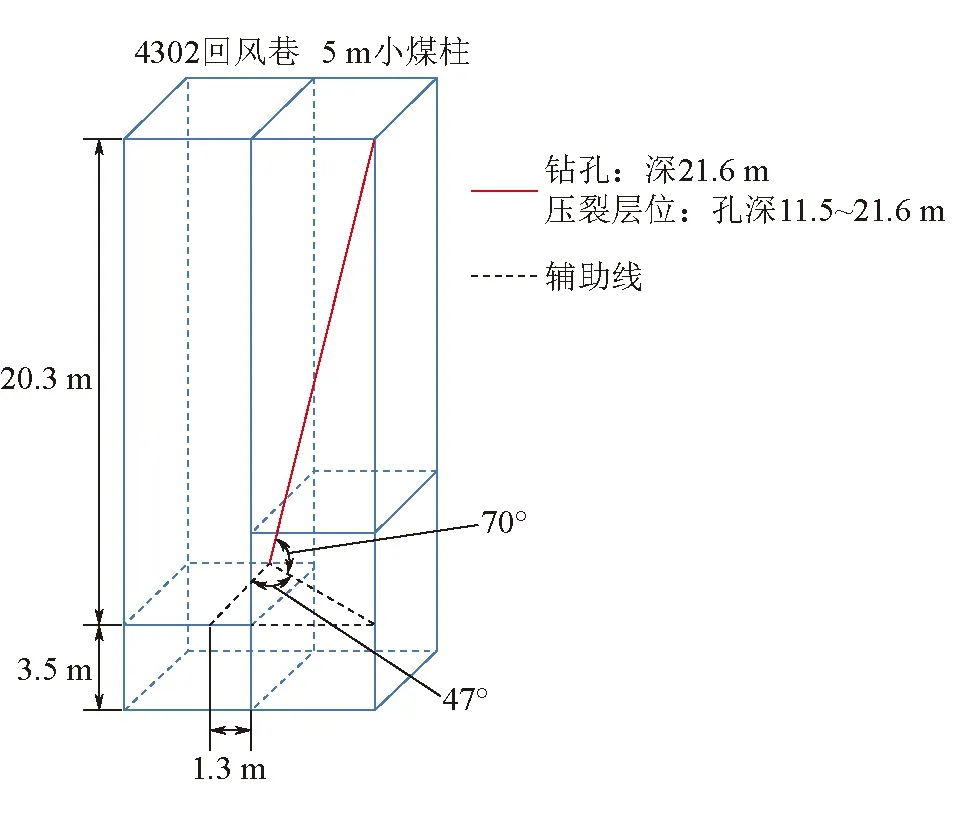

水力压裂钻孔的设计参数(钻孔长度、角度、间距)根据顶板岩层结构、岩性、采高及采煤方式综合确定。依据三元煤业四采区围岩地质力学测试报告,4302综放工作面顶板岩性依次为顶煤、中砂岩、细砂岩等,钻孔垂深20.3 m,其中煤层段垂深3.7 m,岩层段垂深16.6 m。通过理论计算与数值模拟分析,制定了三元煤业4302回风巷坚硬顶板水力压裂切顶的钻孔布置方案,如图3所示。

图3 水力压裂钻孔布置示意图

在4302回风巷向4306工作面侧煤帮,向工作面推进方向后方布置水力切顶钻孔,共计需要布置120组钻孔。1~20号钻孔排距10.0 m,21~120号钻孔排距7.0 m。自第61组钻孔开始实施加沙压裂,所用沙粒为石英砂,粒径为20~40目(425~850 μm)。由于沙粒的支撑作用,水力压裂完毕后顶板岩体裂隙可在较长时间内保持张开的状态,从而增强顶板岩体弱化效果。

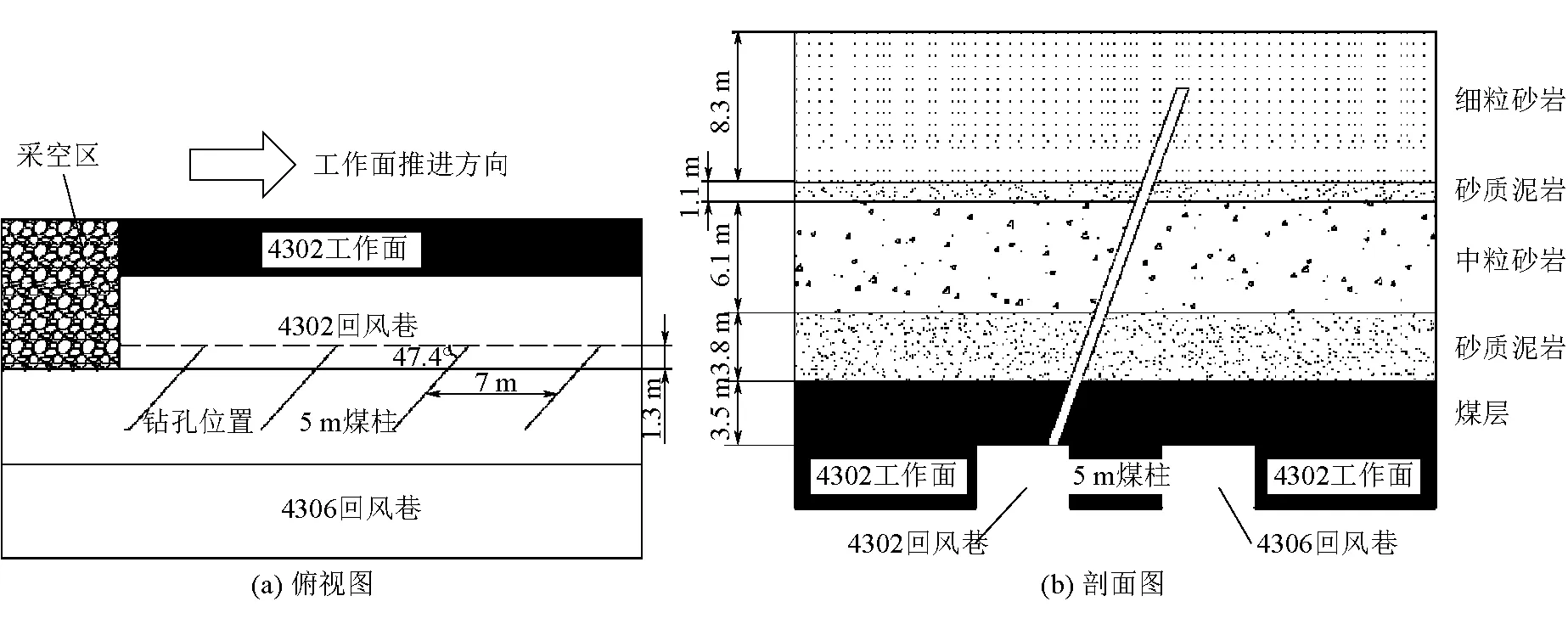

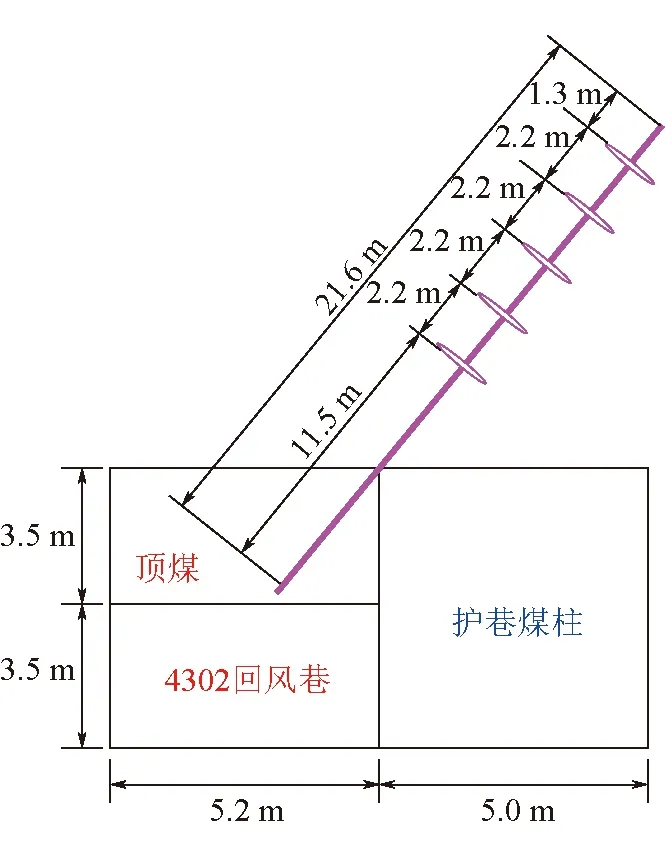

开孔位置巷道顶角1.3 m,与顶板夹角为70°,与巷道走向的夹角为47.4°,钻孔直径56 mm,钻斜孔深21.6 m,其中煤层段斜深3.9 m,岩层段斜深17.7 m。水力压裂钻孔空间布置方案如图4所示。水力压裂钻孔工程量(长度)总计为3 348 m。

图4 水力压裂钻孔空间布置方案

钻孔压裂采用倒退式,即从钻孔底部开槽处向孔口依次进行压裂,每2.2 m压裂一次,压裂层位为孔深11.5~21.6 m, 水力压裂施工层位如图5所示。施工泵压为25~30 MPa,钻孔采用双封封孔器,胶囊长度1.2 m,中间压裂段长度为0.6 m,预计可形成的水力裂缝长度为5~8 m。

图5 水力压裂施工层位示意图

4 水力压裂效果分析

为评价工作面顶板水力压裂弱化效果,一般采用如下3种手段进行:

(1)水力压裂过程中进行实时注水水压、水量及注水时间监测。

(2)水力压裂过程中的邻近钻孔或锚杆锚索孔出水情况监测。邻近钻孔出水说明水在岩层中已经形成了通路。根据出水孔的位置可以大致判断水力裂缝扩展范围。

(3)压裂裂隙钻孔窥视。采用数字全景钻孔结构窥视仪观测压裂孔裂缝形态,分析钻孔表面裂缝走向与分布特征。但是,这种方式一般只能用于宏观裂隙监测,而对于水力压裂过程中可能形成的大量微观裂隙难以监测。

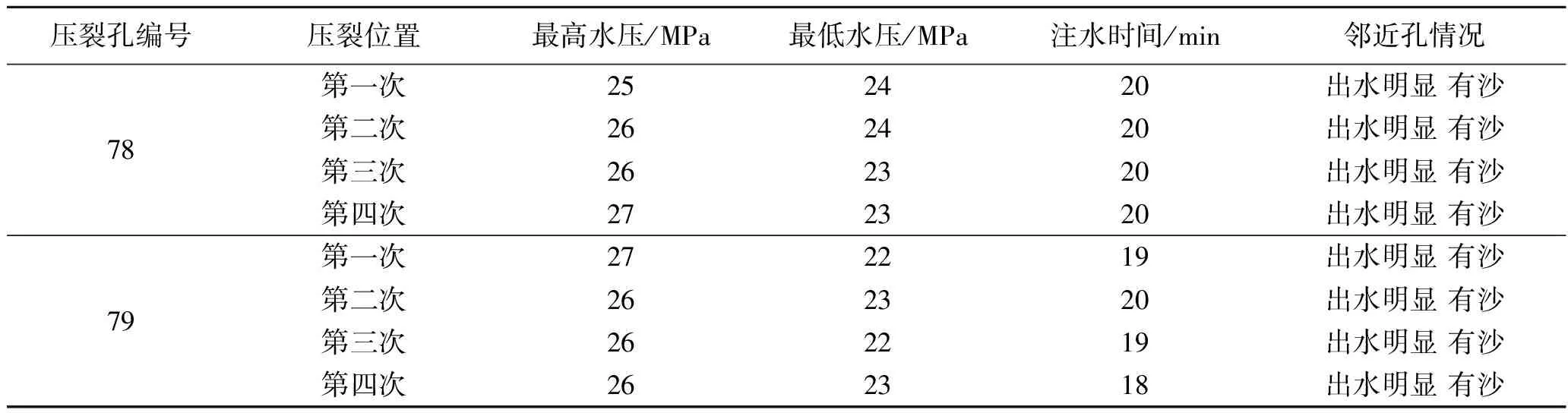

采用上述手段,通过对现场水力压裂过程进行跟踪监测与分析,得到了如下规律与结论。同时部分监测结果见表1。

表1 部分钻孔监测结果

(1)未加沙时注水压力最大值约为30 MPa,最小值约为15 MPa,每个钻孔每个压裂位置的平均注水时间约为20 min,每个压裂位置的注水量约为1 m3;加沙后注水压力最大值约为30 MPa,最小值约为22 MPa,每个钻孔每个压裂位置的平均注水时间约为18 min,每个压裂位置的注水量约为1 m3。

(2)第1~20号钻孔间距为10.0 m,周边钻孔出水率较低(约30%左右),这表明在原设计的压裂方案和三元煤矿4302工作面顶板地质条件下,水力裂隙大部分无法达到10.0 m以上。

因此,将后续的钻孔间距调整为7.0 m,第21~120号钻孔在压裂过程中均可以在两侧的钻孔观察到水流,出水率达到了89.5%。这个现象表明水力压裂的效果较好,在较大的空间内产生了缝隙,根据钻孔施工的间隔距离,大致预计水力压裂所影响的范围在7.0~10.0 m内。

(3)水力压裂后,部分钻孔中致裂段可以观察到明显的宏观轴向及径向裂缝。典型钻孔压裂段观测到的宏观裂缝如图6所示。这证明了水力压裂参数设计较为合理。

图6 典型钻孔压裂段观测到的宏观裂缝

(4)采用水力压裂技术对4302回风巷的厚层坚硬顶板进行弱化改造以后,通过水压形成的宏观裂隙损伤、微观裂隙损伤、水致强度软化等多方面的综合作用,预计可以使得4302回风巷的厚煤层坚硬顶板的硬度系数从7~8降低为4~5左右。当4302工作面回采以后,侧向采动应力峰值将向煤柱深部转移,且应力集中程度降低,从而为4306工作面回风巷沿空掘进(5 m煤柱)提供了良好的应力环境。

5 结语

(1)4302工作面回风巷顶板水力切顶范围为0~900 m,共计施工120个钻孔。第1~20号钻孔间距为10.0 m,周边钻孔出水率较低(约30%左右),调整钻孔间距为7.0 m后,后续施工的第21~116号钻孔周边钻孔出水率达到了89.5%,这表明绝大部分水力裂隙可以达到7.0 m以上,总体施工效果良好。

(2)自62号钻孔以后进一步优化施工方案,在压裂水中加沙(支撑剂),加沙后的第62~116号钻孔周边钻孔出水率达到了100.0%,且出水均含沙。这表明水力裂隙可以达到7.0 m以上,施工效果良好。

(3)施工过程中,注水压力最大值约为30 MPa,最小值约为15 MPa,每个钻孔每个压裂位置的平均注水时间约为20 min,每个压裂位置的注水量约为1 m3;水力压裂影响的范围在7.0 m左右,坚硬顶板的硬度系数预计可以从7~8降低为4~5左右,为4306工作面回风巷沿空掘进(5 m煤柱)提供了良好的应力环境。在整个施工过程中,水力压裂施工设计不断完善,施工效果不断提高,最终取得了良好的施工效果。