公路隧道爆破施工对邻近营运高速公路隧道及桥梁安全的影响

2022-01-06黄健辉

黄健辉

(广州市交通工程质量监督站,广州 511431)

0 引言

随着高速公路建设快速发展,城市化不断推进,为节约土地资源,许多地区的高速公路变得越来越密集,在新建高速公路隧道时经常存在上跨、下穿、平行或临近既有高速公路的情况[1-5]。隧道施工通常采用爆破开挖的方式,爆破会产生振动、飞石和冲击波等危害作用,这无疑对既有高速公路运营安全形成很大的安全隐患[6-9]。因此,在施工过程中采取有效措施,以确保既有高速公路运营安全,尤为重要。

本文以某高速公路石牯岭2号隧道工程实例为背景,分析爆破产生的振动、飞石和冲击波对既有高速公路运营安全的影响,并提出切实可行的防控措施。

1 工程概况

某高速公路石牯岭2号隧道工程为双向四车道小净距分离式隧道,左线隧道全长637m,右线隧道全长657m。进口端洞门采用端墙式,出口端洞门采用明洞式。隧道进口较远位置里程桩号K37+400处发现有一条F4断裂,断裂呈西北走向,属压扭性断层,走向NW307°,倾向南西,倾角52°。构造岩以硅化岩为主,其次是破碎硅化岩和硅化角砾岩,构造运动强度整体较弱,构造稳定性相对较好,围岩级别主要为Ш、Ⅳ级。石牯岭2号隧道右线隧道进洞口与原凤凰山隧道右幅洞口之间的水平净距为40m,与黄陂村特大桥边线之间的净距为39m,位置平面如图1所示。

图1 隧道位置平面

2 爆破设计

2.1 控制振动速度的选取

根据本工程所处的地理位置,需对不同距离内的结构物进行验算,以确定同段起爆最大装药量。按《爆破安全规程》(GB 6722-2014)[10]规定,一般砖房、非抗震的大型砌块建筑物所能承受的最大允许安全振动速度为2~3cm/s,工业和商用建筑物所能承受的最大允许安全振动速度为2.5~5.0cm/s。为了确保爆破振动不影响结构安全,结合施工经验,拟选取略低于一般砖房、非抗震的大型砌块建筑物所能承受的最大允许安全振动速度进行控制,故本工程选取控制振动速度为1.8cm/s进行安全校核(表1)。

表1 爆破振动速度校核(Vmax=1.8cm/s)

根据《爆破安全规程》(GB 6277-2014),Qmax=R3(V/K)3/α,式中:Q—最大一段的装药量(kg);R—距爆源中心的距离(m);K—与介质特性、爆破方式及其它因素有关的系数,取150;V—爆破地震安全速度,1.8cm/s;α—地震衰减指数,取1.5。

2.2 爆破方案设计

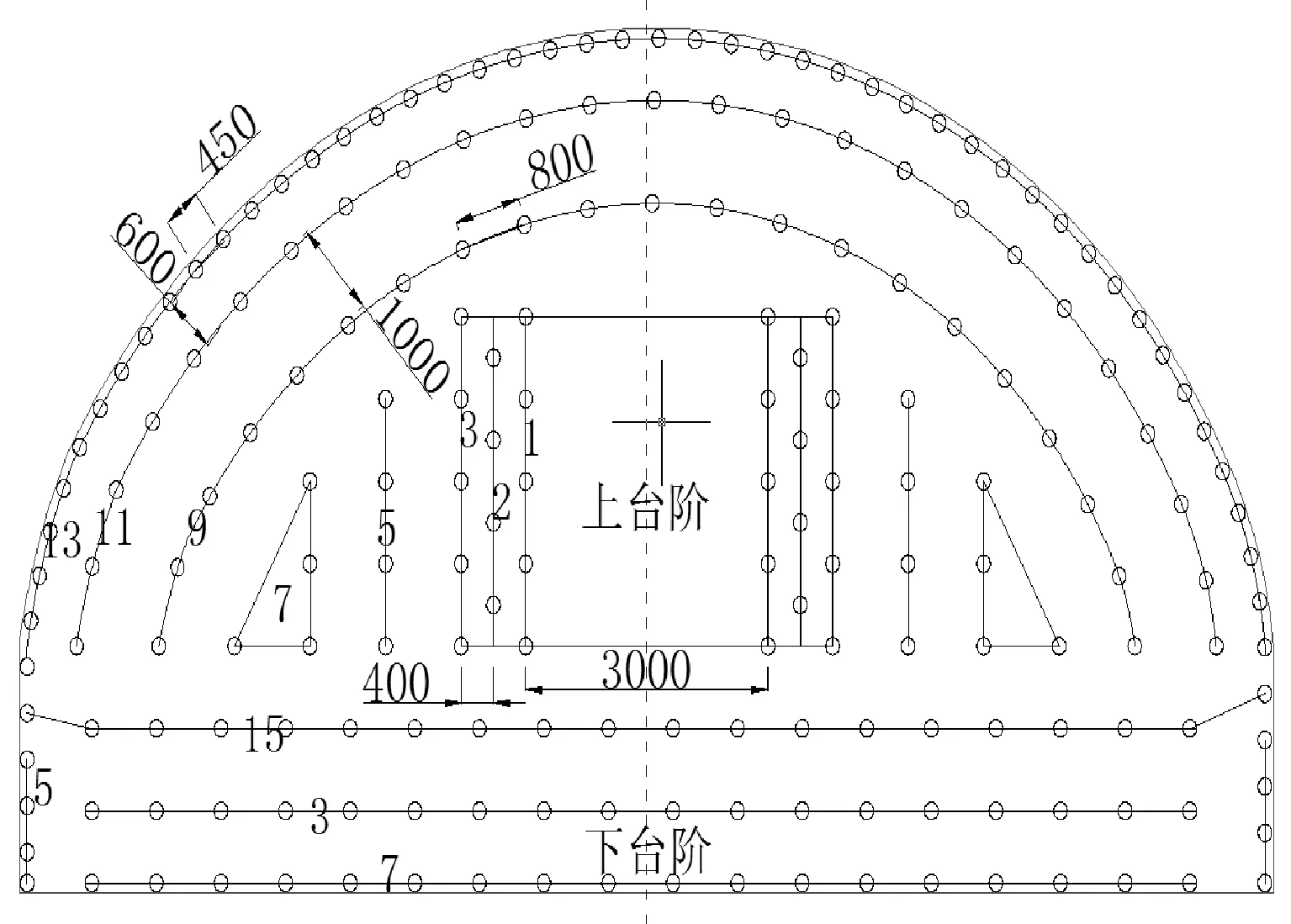

爆破方案设计时需根据现场实际情况确定爆破规模,选定合适的参数。爆破的效果和质量很大程度上取决于钻眼爆破参数的选择,主要有:炸药单耗、炮眼深度、炮眼直径、装药直径、炮眼数目等。合理地选择爆破参数,不仅要考虑掘进的条件(岩石地质和断面条件等),而且还要考虑这些参数的相互关系及对爆破效果和质量的影响(如炮眼利用率、岩石破碎块度等)。临近既有高速公路附近的隧道爆破采用上下台阶法开挖,每循环进尺为1.5m,掘进炮孔深度宜增加0.1~0.2m。掏槽孔布置与炮孔布置如图2~图3所示,爆破参数见表2。

图2 上下台阶法掏槽孔布置

图3 上下台阶法炮孔布置

表2 上下台阶法爆破参数

3 爆破振动的影响分析

3.1 振动范围的确定

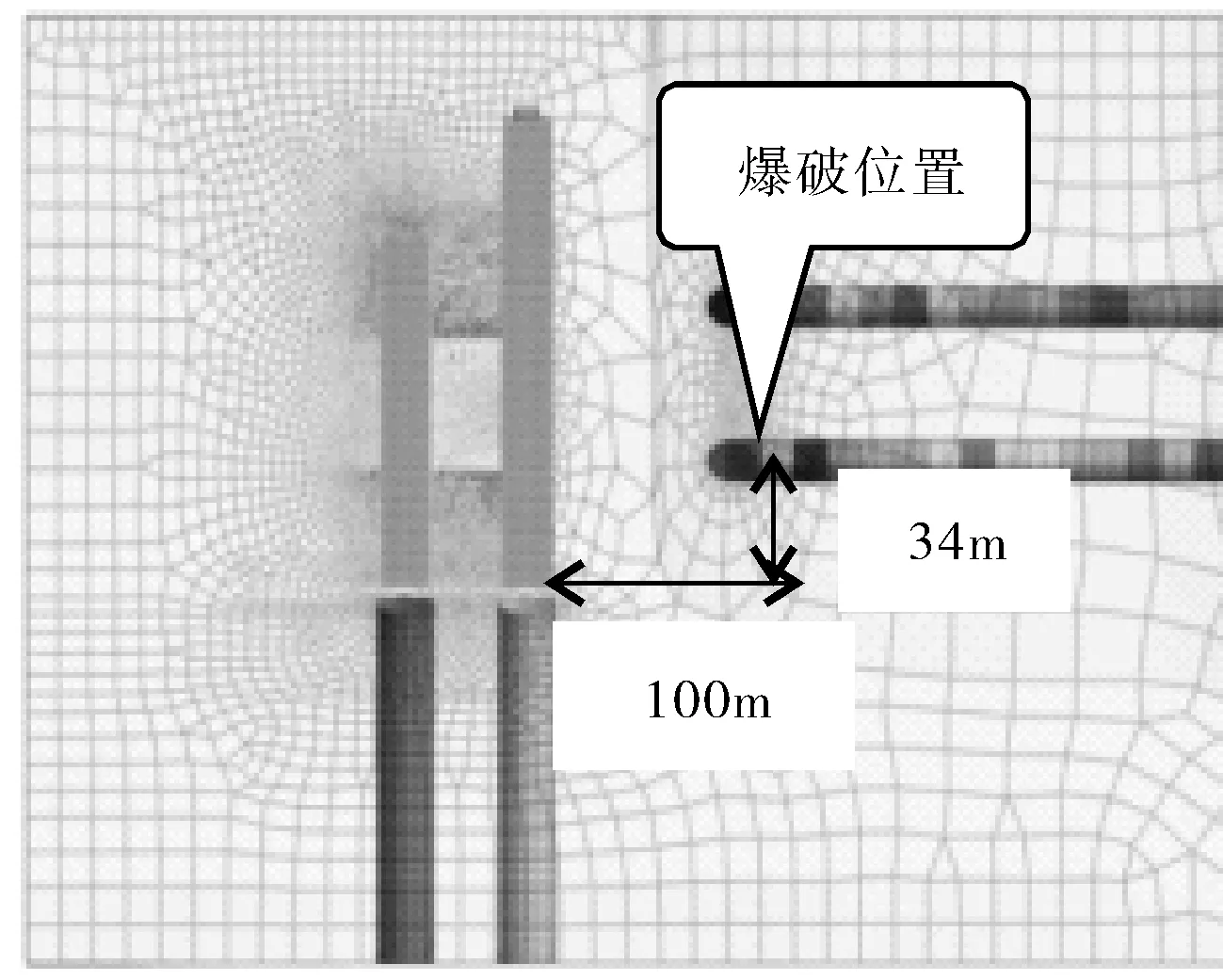

通过MIDAS/GTS软件将隧道和围岩体系按三维有限元分析,采用空间六面体单元来划分模型单元。根据爆破设计方案,隧道采用上下台阶法开挖,掌子面距离既有凤凰山隧道最短距离为100m,如图4所示,在此开挖面的上台阶钻孔施爆,爆破单位药量约为1.12kg/m3,炮眼孔径40~42mm,总药量267kg。模型中采用单位药量2kg/m3进行爆破模拟,考虑到施工过程中的空间效应以及桩基尺寸,取长245m、宽430m、总厚度239m的土体作为分析范围,如图5所示。计算模型中土体采用实体单元,土体本构关系采用Mohr-Coulomb屈服准则,土层、隧道衬砌、桥梁承台、桥墩均采用实体单元,桥面采用板单元,桩基采用梁单元模拟。边界条件除顶面取为自由边界外,其它面均取为粘性界面。

图4 爆破位置

图5 分析范围

3.2 爆破振动对既有隧道的影响

隧道衬砌和围岩的安全与否不仅取决于隧道结构的抗振能力,而且与冲击波强度有关。通过建立三维地层—结构模型,模拟新建隧道爆破施工对既有隧道的影响并进行分析。

3.2.1 位移

爆破对隧道衬砌产生的位移影响如图6所示。

图6 爆破对隧道衬砌产生的位移影响(单位:mm)

模拟结果显示,爆破使得隧道衬砌产生最大的位移为0.004 5mm,位移的变化幅度不影响结构的安全。

3.2.2 振动

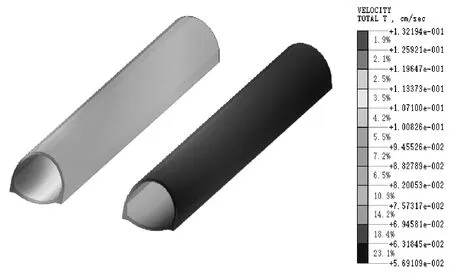

爆破对隧道衬砌产生的振动速度如图7所示。

图7 爆破对隧道衬砌产生的振动速度(单位:cm/s)

爆破导致隧道产生振动,对隧道衬砌产生的振动速度为0.132cm/s,振动速度小于1.8cm/s。经分析,该隧道进行爆破施工时,隧道爆破施工不影响既有隧道的结构安全。

3.3 爆破振动对既有桥梁的影响

通过建立三维地层—结构模型,模拟新建隧道爆破施工对既有高架桥梁的影响并进行分析。

3.3.1 位移

爆破对桥梁产生的位移影响如图8所示。

图8 爆破对桥梁产生的位移影响(单位:mm)

模拟结果显示,爆破使得高速公路桥梁产生最大位移为0.005 59mm,位移的变化幅度不影响结构的安全。

3.3.2 振动

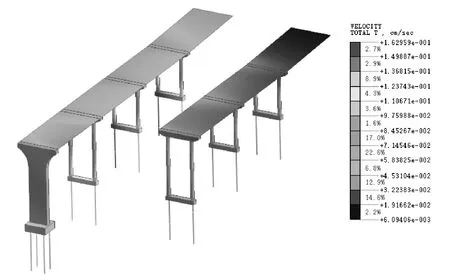

爆破对桥梁产生的振动速度如图9所示。

图9 爆破对桥梁产生的振动速度(单位:cm/s)

爆破导致桥梁产生振动,对桥梁产生的振动速度为0.163cm/s,振动速度小于1.8cm/s。经分析,该隧道进行爆破施工作业时,不影响既有高速公路桥梁的结构安全,施工后能保证临近既有桥梁正常使用。

4 爆破飞石和冲击波的影响分析

4.1 飞石和冲击波的防护

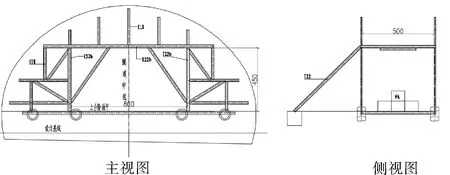

在隧道洞口前设置洞口爆破防护台车[11-13]。台车橡胶防护毯与主梁配合斜撑,可对洞门进行全覆盖。橡胶防护毯作为防护排栅能有效抗击洞内爆破产生的飞石和冲击波,防护毯磨损后可及时更换,放炮时可移到洞口,不放炮时可在洞口附近存放,灵活移动,操作方便,如图10所示。

图10 洞口爆破防护台车

4.2 飞石和冲击波安全验算

4.2.1 飞石对防护台车的冲击

式中:Q—装药量(kg);W—最小抵抗线(m)。根据爆破设计方案,装药量取86.4kg,最小抵抗线取1.5m。则:

根据动能公式:mv=Fs;飞石重量m取10kg,速度v取173.7m/s;反弹时间s取0.1s。考虑最不利荷载,飞石以同样的速度反弹,则:

钢板的抗冲击力:

P=fSt

式中:P—冲孔冲裁力(N);S—落料周长(mm);t—材料的厚度(mm);f—材料抗拉强度(N/mm2)。飞石与钢板接触面周长S取50mm×50mm,冲击力P取34.74kN,钢板厚度t取8mm,则:

经验算,可知防护台车满足抗飞石冲击的要求。

4.2.2 爆破产生的空气冲击波超压值

根据《爆破安全规程》(GB6722-2014)规定,爆破时空气冲击波超压值按如下经验公式计算:

式中:ΔP—空气冲击波超压值,取105Pa;Q—一次爆破梯恩梯炸药当量,秒延时爆破为最大一段药量,毫秒延时爆破为总药量(kg);R—爆源至保护对象的距离(m)。

根据设计图纸中围岩分级长度,主要考虑Ш级围岩爆破时对洞口前既有高速公路的防护,Ш级围岩爆破时距离洞口最近约100m。Ш级围岩采用上下台阶法爆破开挖,一次爆破总的装药量为267kg。爆破时的冲击波:

防护台车主要为防止飞石、冲击波对人员及既有高速公路的影响,台车杆件结构发生变形不影响使用,故只对台车的整体倾覆进行验算。计算模型如图11所示。

图11 台车抗倾覆计算模型

根据计算模型,斜撑受力:

F×450×sin45°+G×500/2=P×361

式中:G—防护台车自重,结构自重为19.7t;P—空气冲击波作用合力,P=9.2×102.5=943kN;F—斜撑受力。

代入后计算得到斜撑受力F=1 054kN,斜撑由两根I18工字钢受力,则单根工字钢受力:F1=1 054/2=527kN。

故斜撑受力稳定性计算:

式中:φ—压杆稳定系数,取0.95;A—I18工字钢截面面积,取3 060mm2。故:

经验算,可知防护台车满足抗冲击波冲击的要求。

5 工程应用效果

5.1 隧道爆破

为检验石牯岭2号隧道爆破施工对既有凤凰山隧道及桥梁的影响,在既有凤凰山隧道洞口及桥梁墩底处距施工区域较近的位置安装网络测振仪,对爆破振动进行自动化监测,并对隧道外观进行检测。爆破时的监测结果显示:凤凰山隧道出口右洞右边墙底部最大振动速度为0.189cm/s,如图12所示;黄陂村特大桥右幅1号墩底部最大振动速度为0.210/s,如图13所示。

图12 凤凰山隧道出洞口最大波速时域

图13 黄陂村特大桥右幅1号墩底部最大波速时域

工程实践表明,实测最大振动速度与模型计算的振动速度基本一致。同时,对隧道外观进行检测后,未见隧道内存在明显的衬砌、防火涂料、瓷砖、灯具等脱落现象(图14)。

图14 出洞口衬砌及瓷砖未见脱落

5.2 飞石防护

在石牯岭2号隧道爆破施工时,采用隧道爆破洞口防护台车,台车宽5.0m,内外设置两道钢板,靠近隧道洞口内侧的钢板厚度为8mm,外侧钢板采用5mm,内侧钢板挂设橡胶防护毯,防护毯与两侧钢板截面积为102.5m2,可对洞门进行全覆盖。隧道爆破后经现场勘查,在爆区外未发现任何飞石,台车稳定,无位移,内外侧钢板及支撑梁均无变形、橡胶防护毯完好无损,防护效果良好(图15)。

图15 爆破飞石防护

6 结语

(1)结合工程实际,将既有高速公路附近的隧道爆破振动速度取值为1.8cm/s,并以此为基础,确定不同距离的同段起爆最大装药量,从而有效指导爆破方案设计。

(2)为减少爆破振动的影响,爆破方案设计采取了短进尺、增加雷管段数、减少单段最大装药量等措施。经采用有限元分析及结合现场观测,爆破振动未对既有高速公路的隧道及桥梁结构安全造成影响。

(3)隧道爆破时,在隧道洞口前设置爆破防护台车,可有效阻止飞石和冲击波对人员及临近结构的影响。结合现场使用情况的观测,防护效果良好,产生的飞石及冲击波未对既有高速公路运营安全造成影响。