大型组块滑移回拖作业过程码头滑道载荷监测

2022-01-05骆寒冰李东岩刘顺庆

骆寒冰,李东岩,贺 辰,刘顺庆,谢 芃

(1.天津大学 船舶与海洋工程系,天津 300350;2.海洋石油工程股份有限公司,天津 300461)

0 引 言

随着我国海洋油气资源的开发,海洋平台往大型化发展,万吨级的大型结构物越来越多。大型结构物在陆地建造完成后,通常利用干拖法选用船舶从码头运输至海上进行现场安装。将结构物从陆地转移至运输船舶,国际通用的是滑移装船技术[1],即将船舶上滑道与码头滑道对齐,应用拖拉设备将结构物滑移拖拉上船。根据船舶在码头的停靠方式,滑移拖拉可分为纵向和横向两种方式,常用纵向滑移方法。为确保滑移装船作业安全,前期需要进行各方面分析评估。徐慧等[2]针对Truss Spar平台研究滑移装船设计的关键技术问题。黄曙光等[3]研究某自升式平台滑移装船,并成功完成该平台的滑移装船作业。许南等[4]针对万吨级大型组块开展横向滑移装船计算分析。罗翃等[5]对某导管架滑移装船时驳船结构强度进行有限元分析。王阔等[6]对Spar平台建造的滑道承载力进行平台建造完成时和平台滑移装船时的滑道承载力分析。

目前,对滑移装船技术分析的研究较多,但在码头滑道承载力实时监测方面的文献较少。由于特殊原因,某万吨级海洋平台大型组块需要回到船厂维修,从运输驳船转移至陆地码头,仍可应用滑移装船技术,回拖码头的作业情况与滑移装船的技术和作业条件相同,仅作业顺序相反。该船厂码头工程竣工于2003年,设计承载力可能不满足作业要求。为确保作业安全,针对该组块滑移回拖作业过程开展码头滑道载荷监测研究,若监测到的受力达到设计方提供的报警值,则及时上报现场作业指挥管理人员采取措施,减少回拖过程中码头滑道的垂向力,为安全顺利地回拖提供技术支持。

1 组块纵向滑移回拖作业

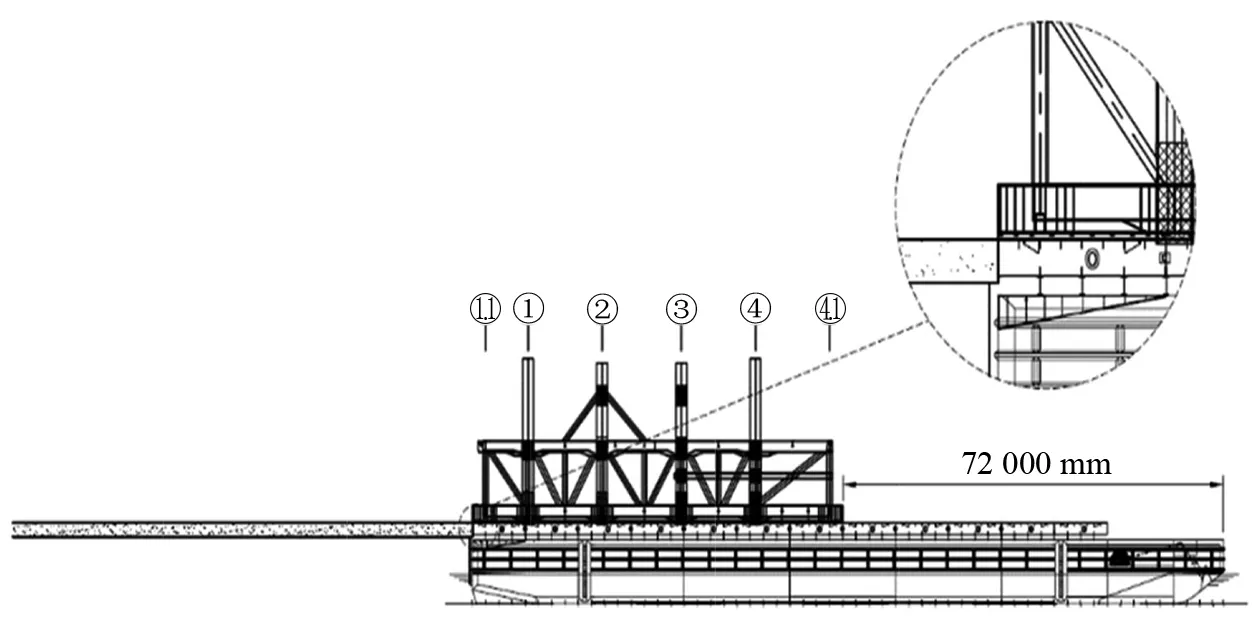

图1为作业现场准备示例,左侧为码头滑道,右侧为驳船HSYS221,组块在驳船上有4个大横梁,分别标为①、②、③、④,底部基座长为70.0 m。从图1右上方局部放大图可以看出,驳船尾部滑道与码头滑道上表面的高度一致。

图1 组块滑移回拖码头准备示例

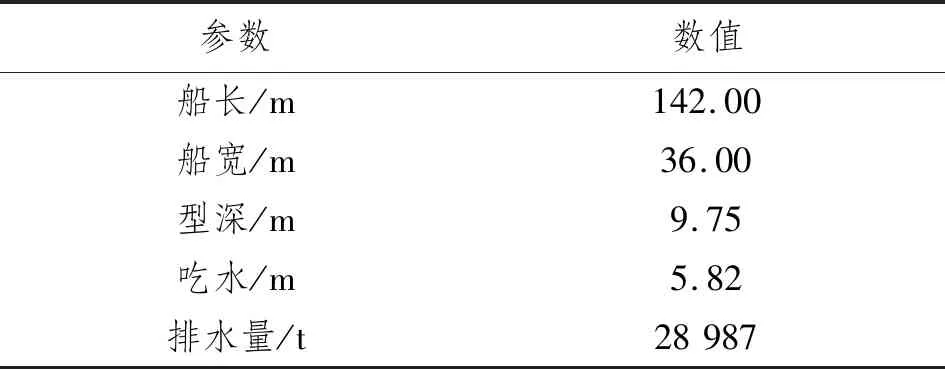

作业驳船HSYS221主尺度如表1所示。

表1 HYSY221船舶主尺度

2 滑道载荷监测方案

2.1 码头承载力情况

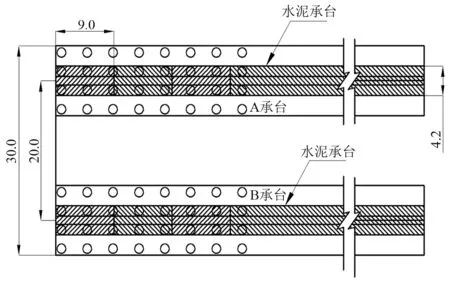

滑道总长为228 m,其中码头区为30 m,码头面高程为2.5 m。码头为桩基承台结构,A、B两座承台的中心线间距为20 m。图2为码头A、B承台及其滑道布置俯视图,左侧为码头前端,右侧为船厂陆地。2个滑道都由2块宽为2.0 m的水泥滑块组成,水泥滑块横向间隔为0.2 m,这样每个滑道宽为4.2 m,滑道中间各铺有1.2 m的钢板。码头前端第1节水泥滑块长为9.0 m。

当组块第2横梁进入码头滑道时,假设此时驳船HSYS221滑道比码头滑道低,组块重量都作用在码头上,对码头压力载荷达到最大。承台由双筋承台和单筋承台构成,位于码头前端的双筋承台长为15.6 m。此时,码头承台承载力可能会超过原设计值,双筋承台横向下层部分结构弯矩超过其承载能力极限,结构可能造成严重破环。

单位:m图2 码头A、B承台及其滑道布置俯视图

2.2 监测内容及测点布置

为避免码头承台结构破坏,需要对回拖过程中A、B承台的双筋承台部分受力进行实时监测,对危险情况进行报警。若监测到的受力达到设计方提供的报警值,则及时上报中控室,调整船舶压载水使船舶滑道高度高于码头滑道高度,在船体强度允许范围内使HYSY221多承受该组块重量,减少回拖过程中码头承台的垂向载荷,确保其小于设计值。

直接监测双筋承台部分受力存在技术难度,而通过监测承台上部滑道的水泥滑块受到该组块的压力以得到承台所受上部压力载荷是可行的。码头前端双筋承台部分上面第1节水泥滑块的长度为9.0 m,小于双筋承台长度(15.6 m),实时监测A、B承台第1节水泥滑块上受到该组块垂向压力载荷FA、FB,得到组块作用于码头双筋承台前端的载荷。

监测第1节水泥滑块钢筋混凝土结构的垂向应变,根据结构有限元分析建立应变与滑块垂向力之间的力学换算关系,可得到承台上部垂向载荷。

监测使用钢筋混凝土结构专用的电阻应变片传感器,电阻为120 Ω,应变片栅宽为3 mm,栅长为100 mm。采用江苏省东华测试技术股份有限公司的DH3820高速静态应变数据采集仪采集结构应变信号,采样频率为10 Hz。

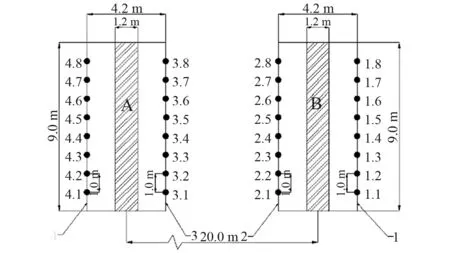

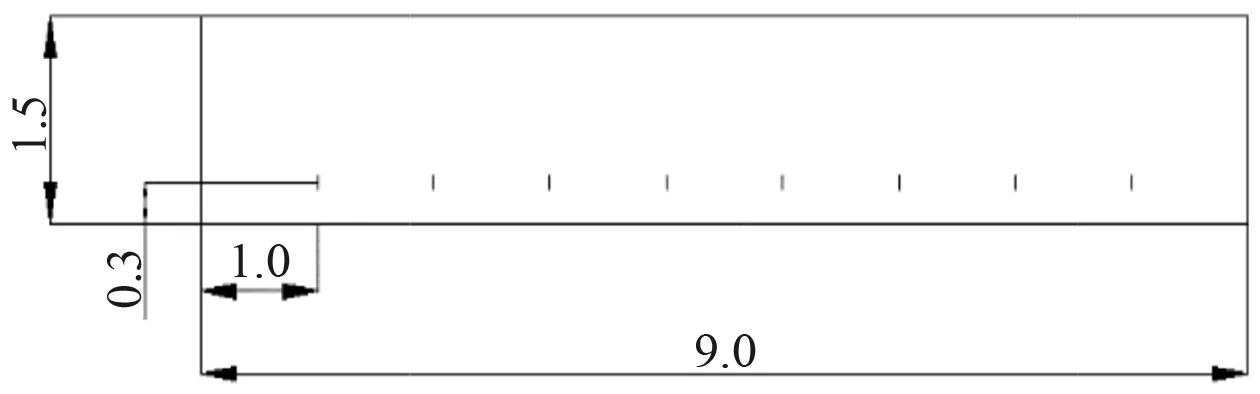

在码头滑道前端第1节水泥滑块两侧布置钢筋混凝土应变测点,每个侧面各布置8个测点,共32个测点。图3为4个水泥滑块上应变测点分布及其编号,各测点纵向间距为1 m。水泥滑块侧面测点布置如图4所示,应变片中心距基线距离为0.3 m。

在全面预算管理实施中,许多房地产企业预算方案不能实效执行,预算管理机构仅在预算编制中发挥作用,在执行过程中在重要的经营环节中没有建立起将预算指标作为管控的标准,没有相应的费用超支预警机制,发生成本费用的偏差无法快速及时的处理。有的针对结果进行分析,只做到事后评价,事中控制作用差。在预算考核上指标固化,可变因素考虑不周,用预算标准考核责任单位和责任人时,往往参杂太重个人感情,不公平、不合理、不到位,考核结果脱离实情,加上激励机制不完善,考核变成形式。

图3 第1节水泥滑块应变测点布置

单位:m图4 水泥滑块应变片测点布置侧视图

2.3 滑道滑块应变与其垂向载荷之间力学关系

针对现场应变测量方案,为得到水泥滑块应变与其垂向载荷之间的力学关系,采用ANSYS有限元软件[7],开展水泥滑块在垂向载荷作用下的结构应变响应有限元分析。

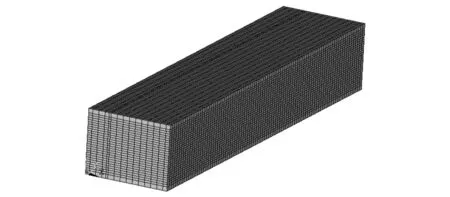

利用分离式建模方法建立钢筋混凝土模型,钢筋和混凝土单独建模,混凝土采用Solid65单元模拟,钢筋采用Link8单元模拟。为保证钢筋与混凝土的位移协调,建模时将钢筋与混凝土共节点,实现钢筋和混凝土节点自由度的耦合。同时认为钢筋与混凝土之间黏结性良好,不存在滑移现象。考虑到码头滑道在横向由2列水泥滑块组成,为简化分析,取其中的1块开展有限元分析,图5为滑块有限元网格模型。坐标系定义如下:沿水泥滑道长度方向定义为y轴,水泥滑块横向定义为x轴,水泥滑块垂向定义为z轴。在滑块一侧,即在内侧面(yoz平面)施加对称面边界条件。在混凝土滑块底面(xoy平面)施加z向约束。

图5 水泥滑块结构有限元网格划分图

考虑到该组块下方木头宽为1.2 m,认为组块重量作用在码头滑道中间1.2 m宽度位置,去除码头水泥滑块中间0.2 m间隙,则水泥滑道上方组块重量载荷施加在水泥滑块内侧各0.5 m宽度范围内,假设为均布载荷作用。假设作用在1块水泥滑块上的垂向载荷分别为500 t、1 000 t、1 500 t,即施加在1条水泥滑道上的垂向载荷为1 000 t、2 000 t、3 000 t,则作用在水泥滑块上部0.5 m×9.0 m区域上的均布载荷分别为1.11×106N/m2、2.22×106N/m2、3.33×106N/m2。

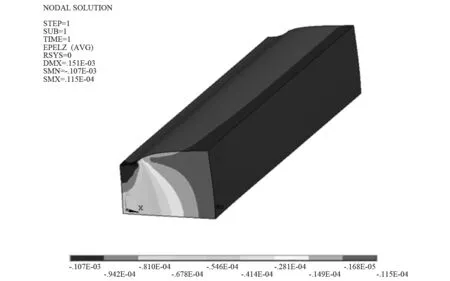

根据上述网格、边界条件、加载设置可进行水泥滑块有限元分析。图6为1 500 t计算工况钢筋混凝土滑台结构垂向应变云图。

图6 1 500 t工况滑块结构垂向应变云图

根据测量得到码头滑道上的水泥滑块上各测点的垂向(z向)应变,通过上述有限元分析,建立应变与垂向力之间的力学关系,公式为

(1)

3 滑移回拖过程监测结果及其分析

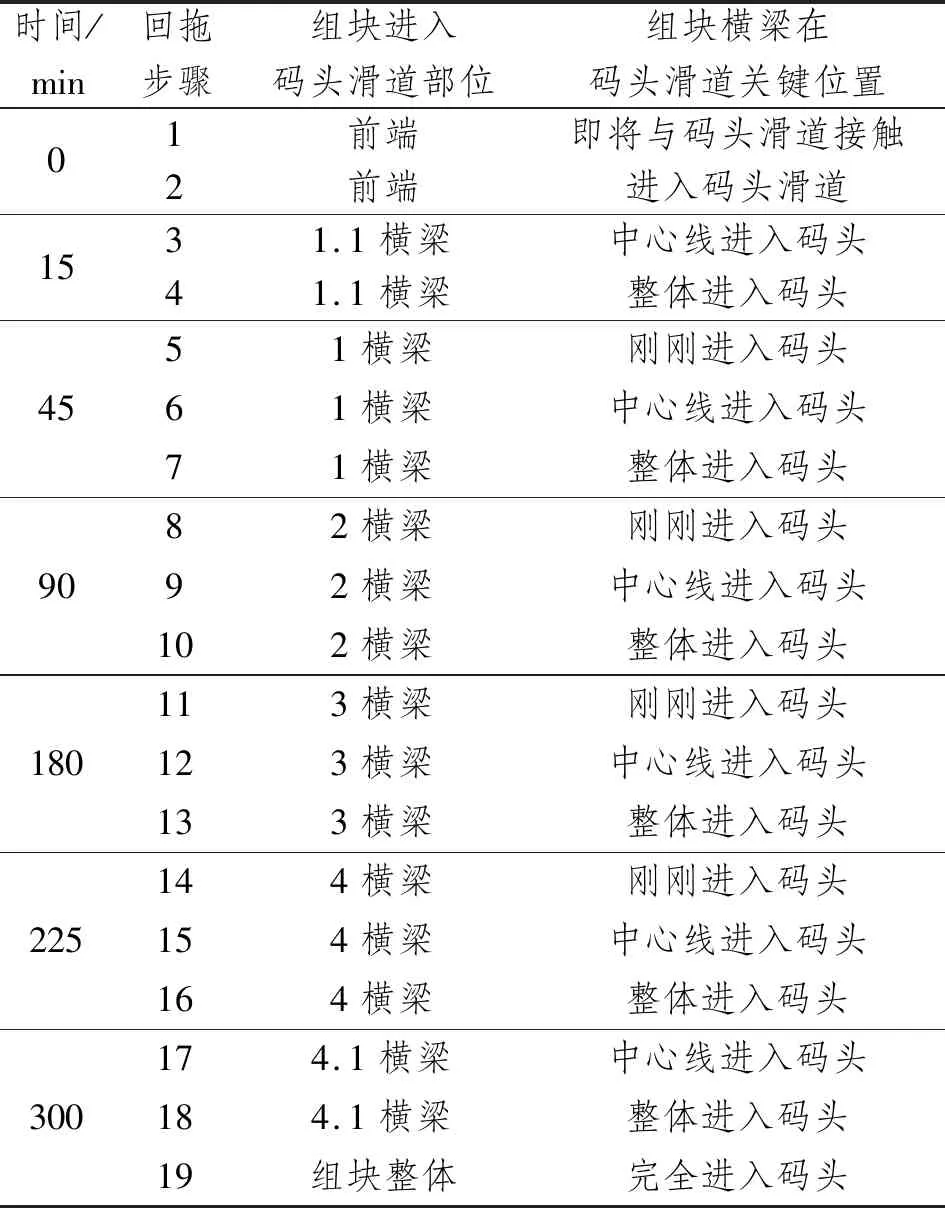

该组块前端将从驳船HYSY221滑道进入码头A、B承台滑道区域,第1节水泥滑块将受到垂向载荷,应变监测工作正式开始,记录时间为0 min,试验过程每15 min记录1次组块相对滑道的位置。当上部组块完全离开承台前9 m水泥滑块,即该处水泥滑块完全不受力时,监测结束。表2为各回拖步骤组块位置。

表2 回拖步骤与组块码头滑道位置对应表

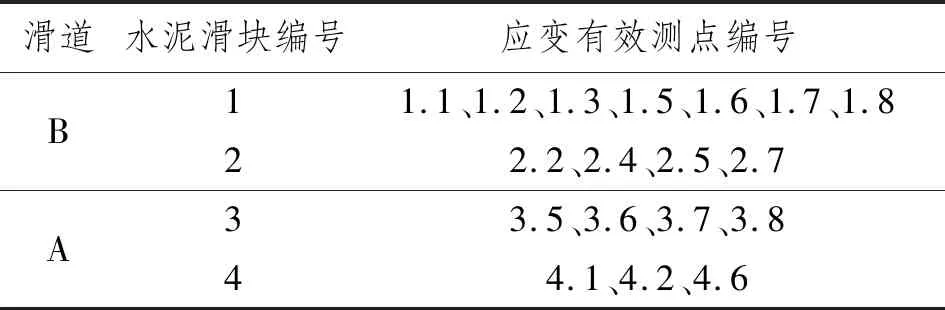

对应变监测结果进行分析,剔除部分不佳的测点,得到可用于载荷结果分析的测点,如表3所示。现场部分应变测点不佳的原因如下:一是现场天气不佳,在应变片粘贴阶段遇到连续阴雨天气,不利于应变片的粘贴和密封;二是考虑到现场水泥滑块是钢筋混凝土结构,尽管水泥滑块表面也进行了打磨处理,但内部水泥、沙子搅拌无法像在实验室内那么均匀、理想。有效测点数量共计18个。

表3 水泥滑块上有效应变测点

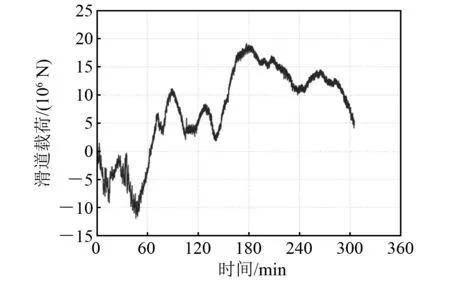

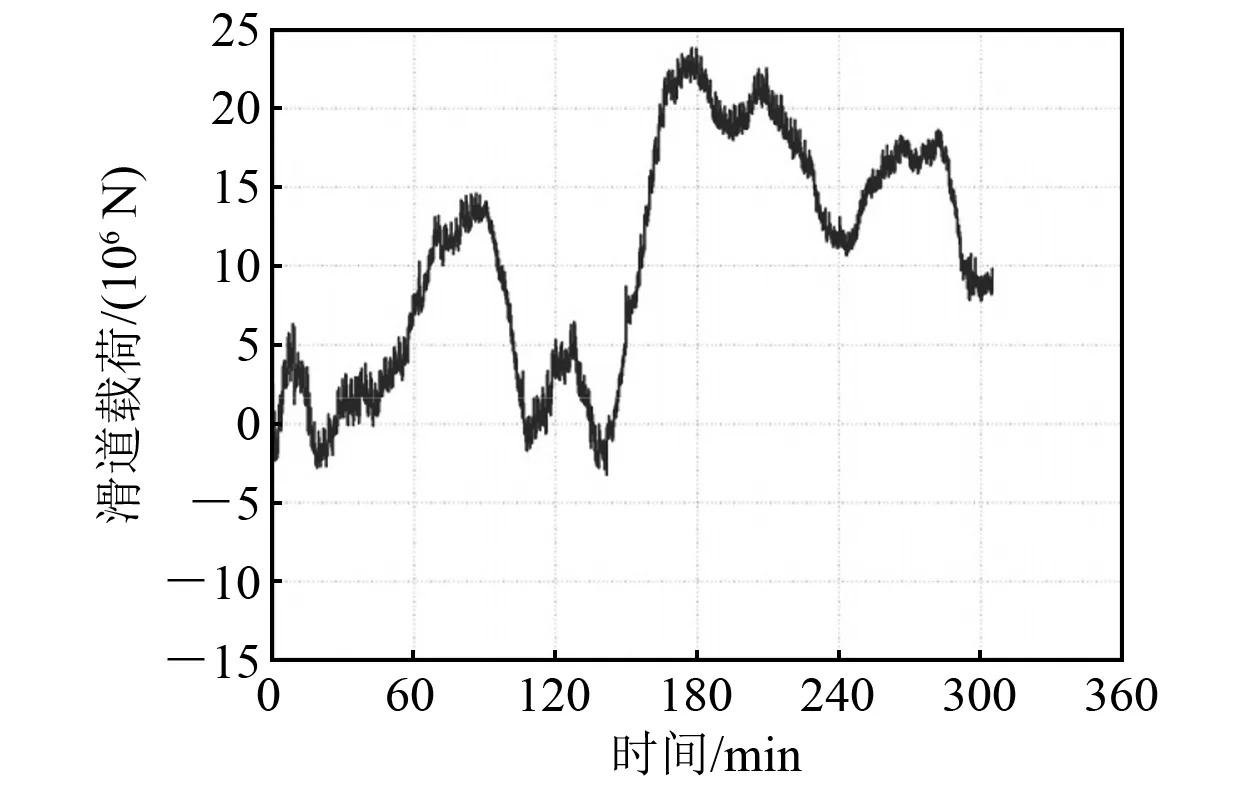

基于式(1),选择表3中的有效应变测试结果进行相应统计,得到A、B各滑道第1节9 m的2个水泥滑块上所受到的组块垂向载荷结果,如图7和图8所示。由监测结果可知:

(1)A滑道最大垂向载荷为19 500 kN,B滑道最大垂向载荷为23 840 kN,分别出现在图7和图8中170~180 min,对照表2可知,在第11步,码头滑道第1节受到的垂向载荷最大。此时码头结构处于最危险工况。

(2)当组块第2横梁刚回拖上码头滑道时,对应图7和图8中的90 min,即表2中的第8步,此时监测结果中出现了较大的峰值,A滑道最大载荷为11 400 kN,B滑道最大载荷为14 400 kN。原来预计该时刻码头最危险,在实际回拖过程中并没有监测到危险载荷。主要原因是现场通过合理调整驳船HYSY221的压载水改变驳船浮态,调整驳船滑道与码头滑道高度差,使船舶HYSY221多承受组块的重量,减少回拖过程中码头承台的垂向力。

图7 A滑道受到的垂向载荷合力

图8 B滑道受到的垂向载荷合力

(3)在整个回拖过程中,B滑道受到的垂向力略大于A滑道。这是由于组块的重心不在A、B两个滑道的中间线上,稍微偏向B滑道一些。

(4)在回拖初期,时间小于60 min过程中,监测到滑块垂向压力为负,即垂向拉力的情况。可能原因如下:在回拖刚开始时,滑道摩擦因数较大,所需要拖拉设备的拖拉力也较大;为确保驳船滑道与驳船滑道对齐,驳船受到码头系缆力也较大,导致码头滑道第1节滑块受到较大的纵向压力,根据泊松定律,此时在垂向有拉应变成分产生,即受到拉力作用。这不是滑块所受到组块垂向载荷的真实数值,监测现场也观察到码头第1节滑块前端被驳船顶起来又落下来的现象。当回拖作业继续进行时,摩擦因数减小,拖拉力相应也较小,码头系缆力也减小了,因此码头第1节滑块受纵向压力可忽略不计。

4 结 论

对某大型组块从HYSY221回拖至码头滑道的过程开展码头滑道载荷实时监测工作,以避免滑移回拖过程中码头承台垂向载荷超过其设计值,避免码头结构破坏,为安全顺利地回拖提供技术支持。

提出滑道载荷监测方案。对码头滑道前端第1节滑块表面垂向粘贴专用应变片传感器,测量得到水泥滑块垂向应变,再对钢筋混凝土滑块结构开展有限元分析,建立结构应变与垂向载荷之间的力学关系,可推算得到码头A、B滑道第1节滑块受到的垂向载荷,从而实时监控在组块回拖过程中的滑道垂向载荷情况。

现场监测结果表明,A滑道最大垂向载荷为19 500 kN,B滑道最大垂向载荷为23 840 kN,出现在第3横梁回拖上码头滑道时,码头滑道第1节受到的垂向载荷最大。由于现场作业很好地控制了船舶滑道和码头滑道的高度差值,使HYSY221船舶多承受组块的重量,减小回拖过程中码头承台的垂向力,原来估计最危险的第2横梁回拖上码头工况载荷并不大,A滑道最大载荷为11 400 kN,B滑道最大载荷为14 400 kN。

本次码头滑道监测方案及其试验结果可为今后大型平台组块滑移回拖的设计和施工提供技术支持,并为该码头结构强度校核提供依据。