新材料对外转子永磁同步电机输出特性影响分析

2022-01-05赵元胜唐德佳潘卫东

赵元胜,唐德佳,潘卫东,何 洋,赵 睿

(上海航天控制技术研究所,上海 201109)

0 引 言

电驱动飞行器由于需要长时间在临近空间巡航,而临近空间跨越了平流层、中间层和热层的低层区域,不仅环境温度变化复杂,而且还存在光化学作用、电离层与中性大气的耦合、低层大气波动、电流和高能粒子加热等物理过程[1-3],对电机的质量、体积、可靠性等方面要求严苛,希望电机的转矩、功率密度、效率、温升等性能能够得到明显提升[4-5]。

电驱动飞行器采用直接驱动方式,转速在1 500 r/min左右,因此,高速高功率密度电机不在本文的讨论之列。国际上几款电驱动飞行器如英国的Zeyphr、瑞士的Solar Impulse以及欧盟的Heliplat,由于推进电机的转速不高,功率密度仅能达到0.4 kW/kg等级[6-8]。

目前,国内外学者在提高电机功率密度方面做了很多研究。天津大学王晓远教授通过对比分析鼠笼异步电机和永磁同步电机设计特点,总结出高功率密度电机在设计时材料选择与工艺处理等规律[9];哈尔滨工业大学李立毅教授通过对高过载永磁同步电机的研究,研制了一台10倍过载能力的短时高功率密度电机,分析了电机结构对过载能力的影响[10];哈尔滨工业大学张江鹏对1J22铁磁材料进行了细致的研究,得到了该材料的B-H曲线和B-P曲线[11];在工艺上用扁线代替传统的圆导线,能够明显提高槽满率,从而提升电机功率密度。国内外学者除了对传统的异步电机和同步电机进行研究,还致力于对新型结构电机的研究,如横向磁通电机、超导电机、磁阻电机、混合励磁电机等,对提高电机功率密度有所帮助[12-14]。

本文通过应用新型的铁磁材料来提高外转子永磁同步电机(以下简称ERPMSM)的功率密度、效率等性能,以传统的硅钢片入手,对样机进行初步设计,在此基础上分析1J22、非晶合金对电机输出性能的影响,总结了这三种材料的优劣势,给出了各个材料的应用场合,为样机的研制提供依据,最后通过实验验证了样机设计的合理性。

1 结构参数对ERPMSM性能影响

1.1 极槽配合对输出能力的影响

选用不同的极槽配合,电机的绕组因数kw不同,在其他条件不变的情况下,电机的空载反电动势E0不同[15],如下式所示:

E0=4.44fNkwΦδ0

(1)

式中:f为电流频率;N为绕组相绕组匝数;Φδ0为空载气隙主磁通。

E0的大小不仅决定电动机工作于增磁还是去磁状态,而且对电机的输出性能影响很大,合理设计E0可以降低定子电流,提高电动机效率,减小温升。表1列出了几种不同极槽配合下的kw值[16]。

表1 分数槽集中绕组电机绕组因数kw

从提高空载反电动势的角度来讲,应当选择绕组因数较大的极槽配合,同时电机转速较低,且碳化硅驱动器在高频下性能优势明显,因此可以选择极对数较高的极槽配合。初步选定极槽配合为32极36槽。

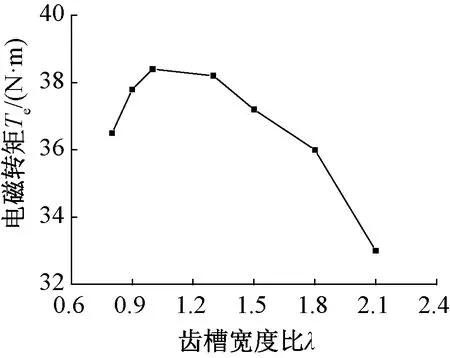

1.2 定子齿槽宽度比对输出能力的影响

ERPMSM属于径向磁路结构,在同一平面内,电路和磁路存在竞争关系。在给定的技术条件下,如果想要提高电机的输出功率,一方面可以提高磁负荷,此时为了避免定子齿部磁密出现过饱和情况,需要增大齿宽;另一方面可以提高电负荷,此时为了避免电流密度过大导致电机不能长时间工作,需要增大槽面积来增大绕组铜截面积[17]。通过以上分析可知,对于径向磁路结构的电机,电路与磁路的竞争关系决定了不可能同时增大电负荷与磁负荷,总是在妥协中达到最优解。

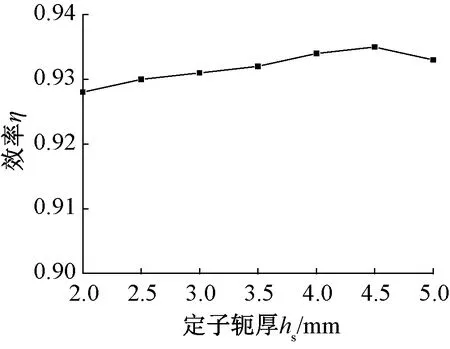

从图1可以看出,定子齿宽并不是越大越好,随着齿槽宽度比的增大,电磁转矩先增大后减小,对于外转子而言,当齿槽宽度比在1.0~1.1之间时,电磁转矩最大;从图2可以看出,电磁转矩取最大值时,电机效率并不高。因此,定子齿宽的选择要综合考虑并兼顾电磁转矩与效率。

图1 齿槽宽度比对电磁转矩的影响

图2 定子齿槽宽度比对效率的影响

1.3 定子轭厚对输出能力的影响

定子轭部是电机磁路形成闭合回路的一环,轭部的磁密饱和程度对电机的性能影响较大。由于选择的极对数较多,所以定子轭部厚度要比低极对数时薄得多,而且定子轭部越薄,定子的槽截面积就越大,电负荷增大使得输出能力得以增加,但是轭部太薄将使得该部位的磁密饱和程度增大,进而导致效率降低,得不偿失。

从图3可以看出,电磁转矩随定子轭厚呈现出先增大后减小的规律,在定子轭厚为3 mm左右时取最大值;从图4可以看出,随着定子轭厚的增大,效率也在增大,不过变化比较小。

图3 定子轭厚对电磁转矩的影响

图4 定子轭厚对效率的影响

1.4 永磁体厚度对输出能力的影响

永磁同步电机通过永磁体建立空载气隙磁场,永磁体厚度将影响气隙磁通密度,最终影响输出转矩。增大永磁体厚度可以提高气隙磁通密度,但是永磁体的磁导率很低,与空气近似,也就意味着电枢磁场的气隙增大,而电机在工作时的磁场是空载磁场与电枢磁场的合成,一味增大空载磁场,将会大大降低电枢磁场,使得合成磁场幅值降低。

从图5可以看出,在转子外径不变的情况下,增加永磁体厚度使得定子槽截面积降低,电负荷将会降低,所以随着永磁体厚度的增大,电磁转矩是先增大后减小的趋势,永磁体厚度在5~6 mm区间时,电磁转矩取得最大值。从图6可以看出,效率的最高点出现在永磁体厚度4~5 mm区间。

图5 永磁体厚度对电磁转矩的影响

图6 永磁体厚度对效率的影响

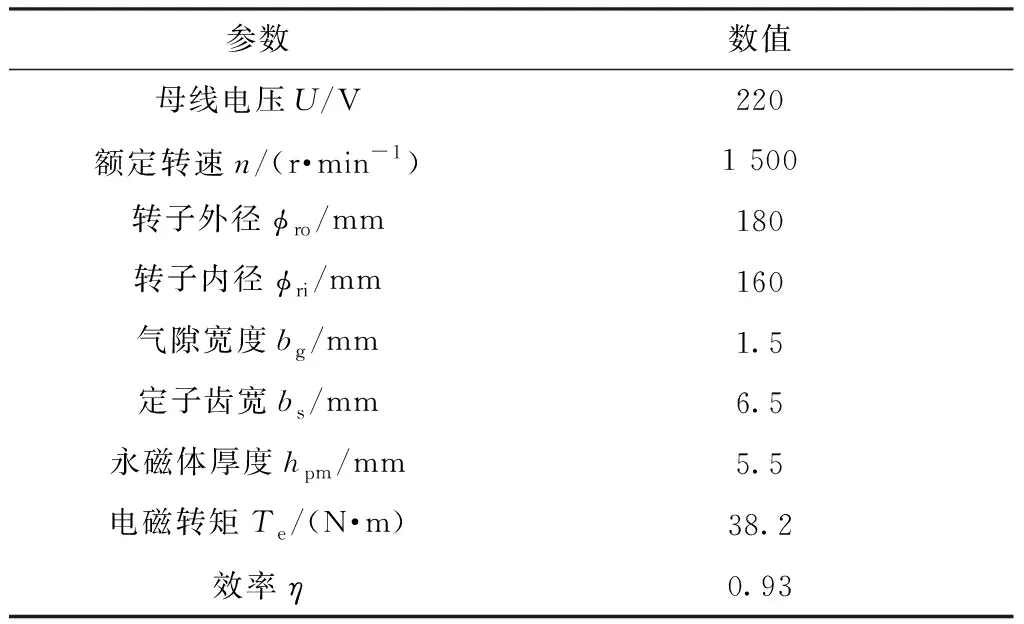

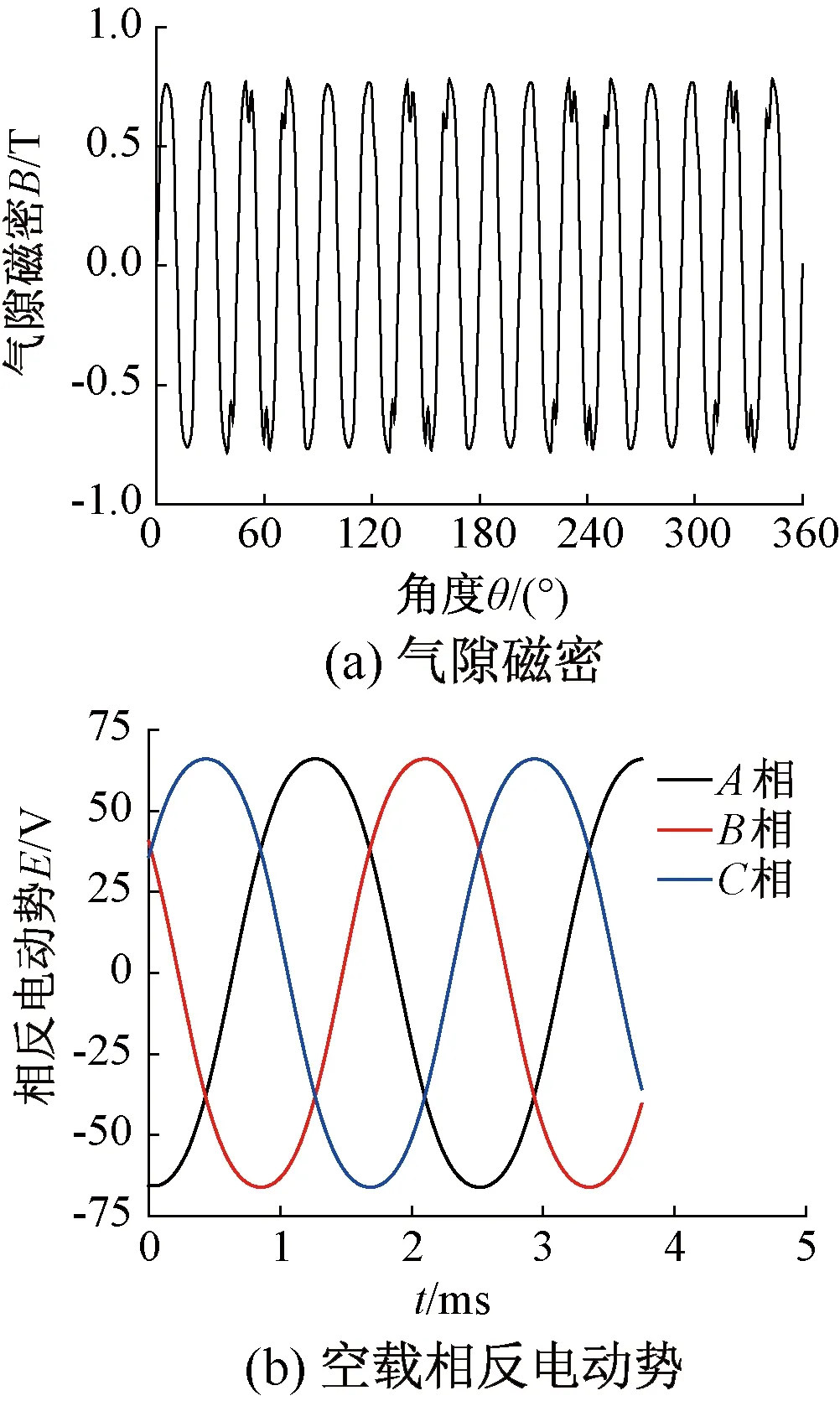

2 有限元分析结果

通过上述分析,得到ERPMSM的主要参数,如表2所示。图7为有限元计算模型。

表2 ERPMSM主要参数

图7 有限元计算模型

图8和图9分别是额定转速下的空载仿真与负载仿真结果,其中气隙磁密幅值为0.77 T,空载相反电动势幅值有效值为46.7 V,额定电磁转矩为38.2 N· m,负载相反电动势幅值有效值为65.1 V。

图8 空载仿真结果

图9 负载仿真结果

3 新型铁磁材料对电机性能的影响

3.1 新型铁磁材料特性分析

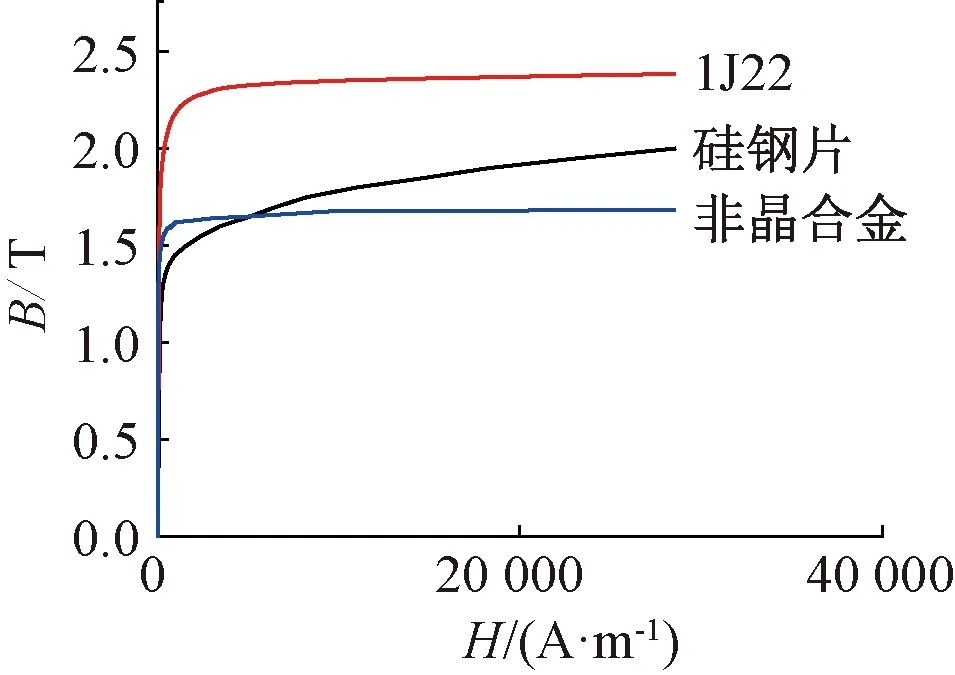

图10 是三种铁磁材料的B-H曲线。从磁饱和性能来看,1J22>硅钢片>非晶合金,饱和磁密高,意味着能够设计更高的磁负荷,从而提高输出能力,而且也能够提高过载能力。

图10 三种铁磁材料B-H曲线

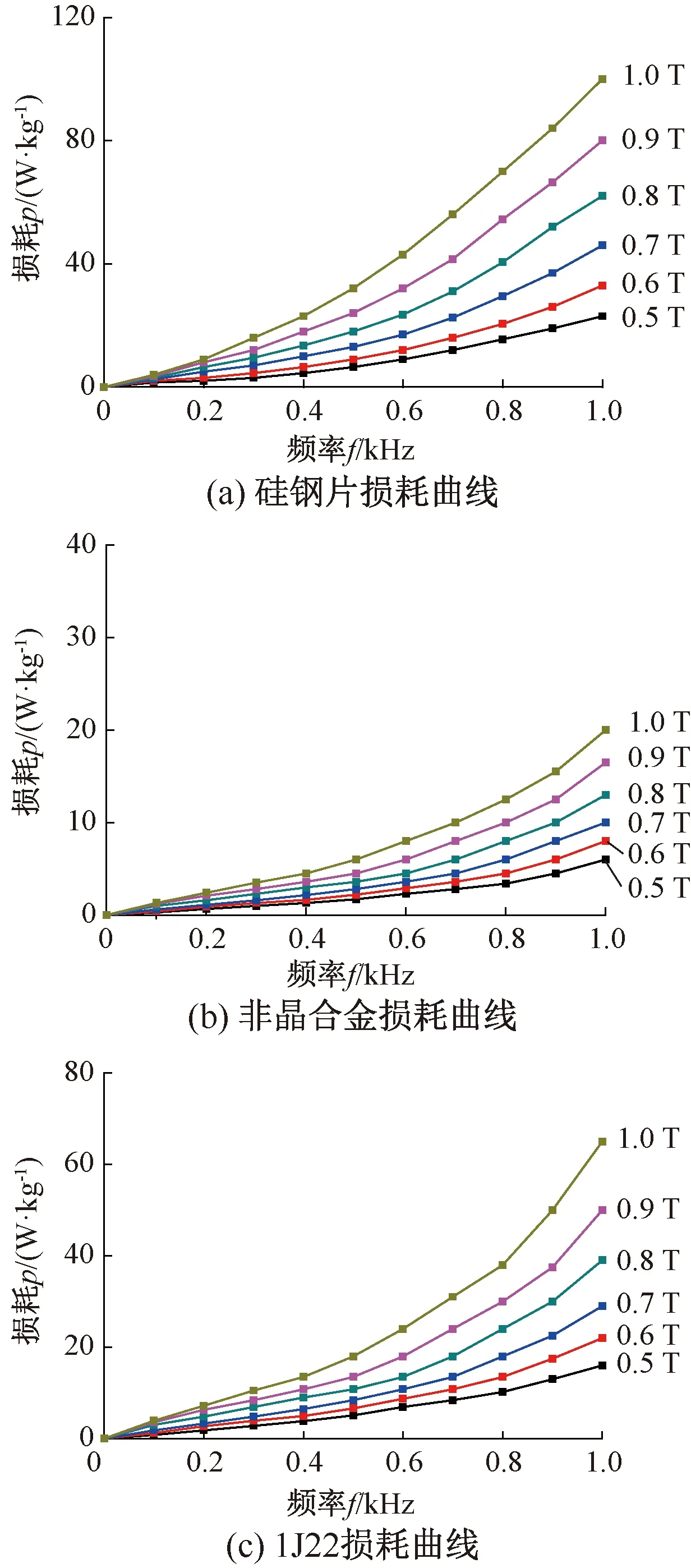

图11是三种铁磁材料的损耗曲线。从单位质量损耗来看,硅钢片>1J22>非晶合金,不仅如此,非晶合金在高频下损耗增长依旧较小,说明非晶合金在高频下优势更加明显。

图11 三种铁磁材料损耗曲线

3.2 新型铁磁材料对电磁转矩的影响

电机的电磁转矩不仅与气隙磁场强度有关,还与定子侧的磁动势有关。在只改变定子铁心材料的情况下,定子铁心的磁密饱和程度不同,会影响气隙合成磁场。表达式如下:

(2)

式中:p为极对数;F1为定子磁动势;δ1为转矩角。

采用id=0的控制模式,得到负载反电动势与相电流的关系曲线,如图12所示。从图12中可以看出,硅钢片与非晶合金的负载反电动势基本重合;在低负载的情况下,三种材料的负载反电动势基本一致;在相电流大于35 A时,1J22材料的负载反电动势开始大于其他两种材料,且在高过载的情况下,1J22材料的负载反电动势高出其他两种材料15.1%。

图12 负载反电动势与相电流关系曲线

图13为三种材料的T-I曲线。从图13中可以看出,硅钢片与非晶合金材料的T-I曲线基本重合,这说明这两种材料的输出能力相差不大,而1J22铁磁材料在I=60 A即1.2倍以上过载时,输出能力明显增强。在额定状态下,1J22输出能力提高4.2%;在最大过载能力下,1J22输出能力提高13.6%。

图13 三种铁磁材料T-I曲线

3.3 新型铁磁材料对效率的影响

在其他条件不变,只改变定子铁心材料的情况下,影响电机效率的变量只有定子铁心损耗。根据分离铁耗模型,电机的铁心损耗由下式三部分组成:

pFe=ph+pe+pexc

(3)

式中:ph磁滞损耗;pe涡流损耗;pexc附加损耗。

磁滞损耗、涡流损耗和附加损耗计算分别如下式所示:

(4)

式中:Kh为磁滞损耗系数;Ke为涡流损耗系数;Kexc为附加损耗系数;Bm为铁心磁密正弦波形的幅值;α,β是与材料相关的系数。

可以看出,定子铁心损耗不仅与频率成正相关,而且与铁心磁密成正相关。

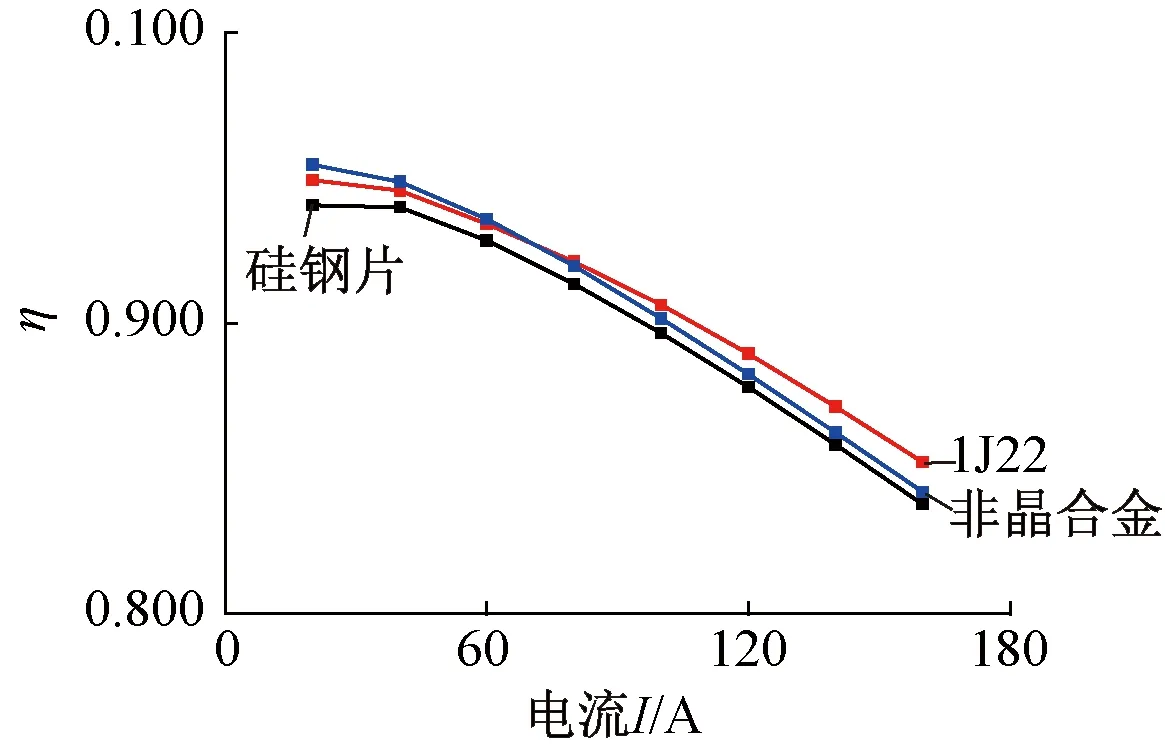

图14是定子铁耗随负载的变化曲线,从定子铁耗来看,硅钢片>1J22>非晶合金,在最大过载情况下,与硅钢片的定子铁耗相比,1J22的铁耗减低了47.1%,非晶合金的铁耗降低了84.9%,这表明采用1J22和非晶合金这两种新型铁磁材料可以有效降低定子铁耗。图15是定子铁心用三种材料时的效率曲线。从效率曲线可以看出,改变定子铁心的材料,对效率随负载的变化趋势是没有影响的,采用1J22和非晶合金这两种材料的电机效率都略高于硅钢片。细致看来,在低负载的情况下,用非晶合金材料效率更高,而在高过载的情况下,用1J22材料的效率更高。

图14 三种铁磁材料的定子铁耗曲线

图15 三种铁磁材料效率曲线

4 实验分析

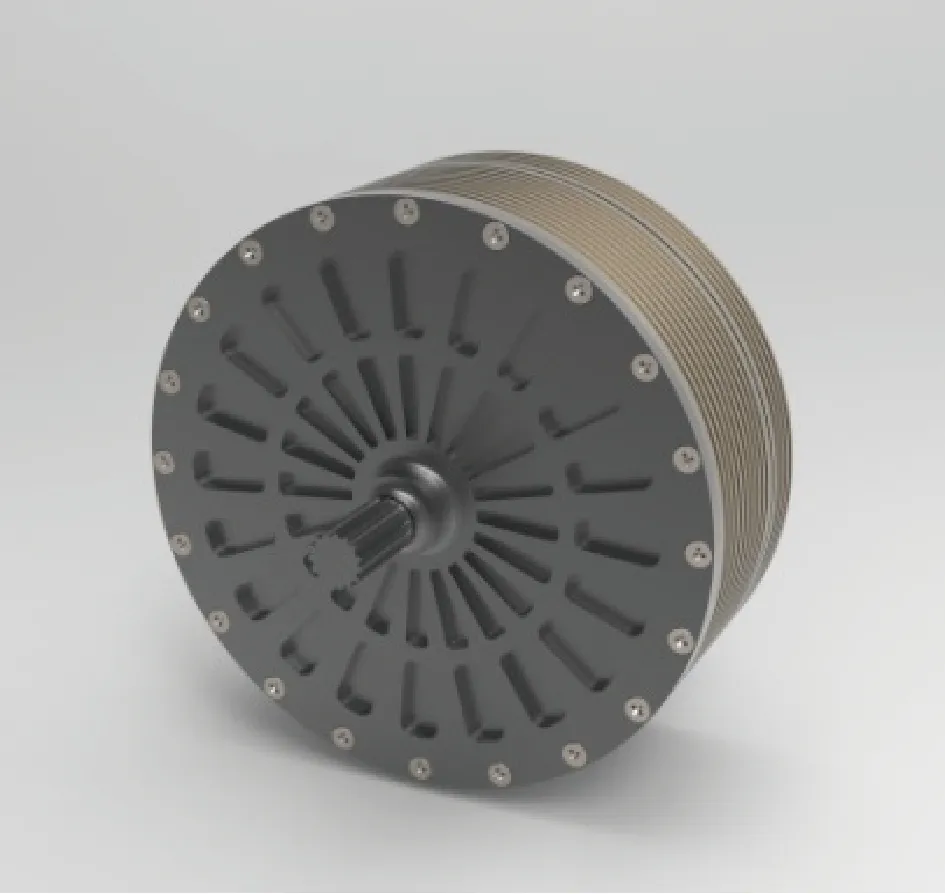

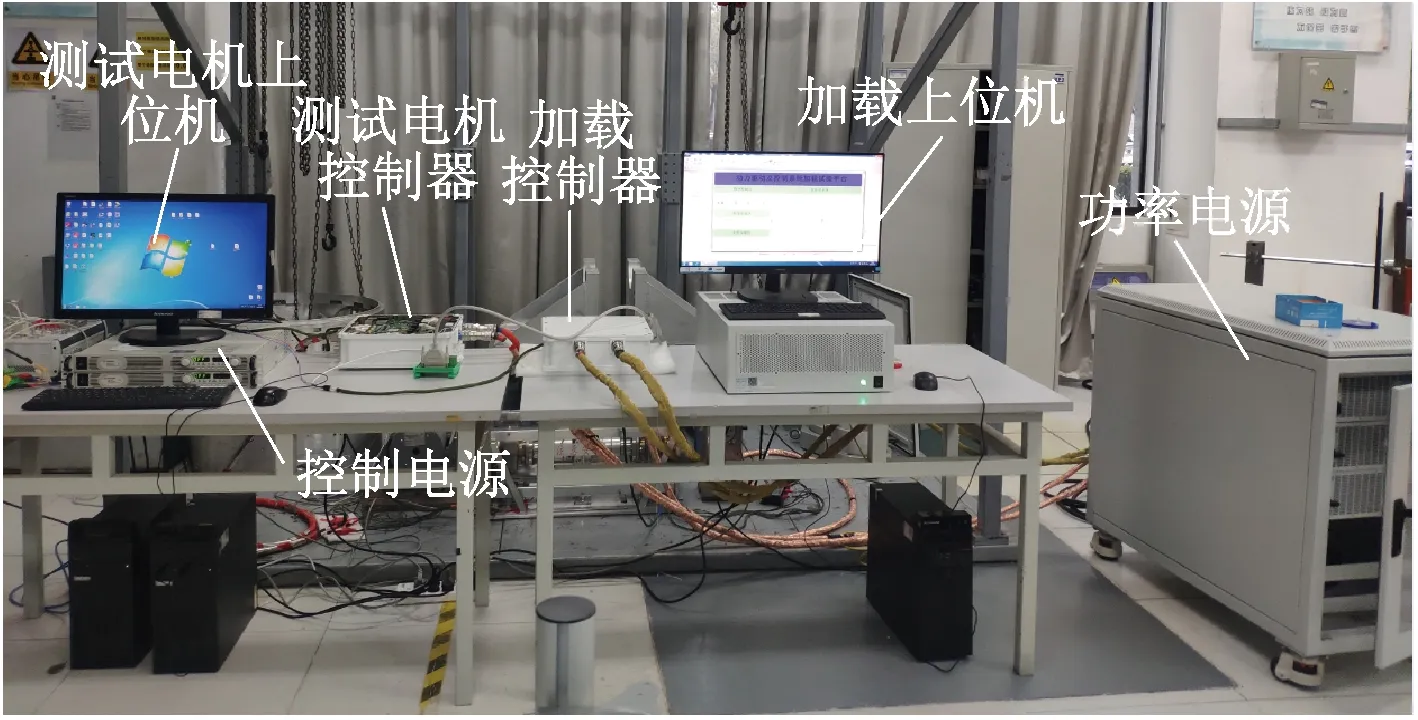

根据前面的设计,定子铁心采用传统的硅钢片及1J22铁磁材料,制作的样机如图16所示,样机总质量为6.65 kg,负载测试平台如图17所示。

图16 ERPMSM样机

图17 输出转矩实验测试平台

使用传统硅钢片的电机空载转速曲线如图18所示。从图18可知,电机在2 500 r/min附近空载转速稳定在±20 r/min波动,转速波动仅为1%,此时空载电流仅为1.8 A。

图18 硅钢片样机空载转速曲线

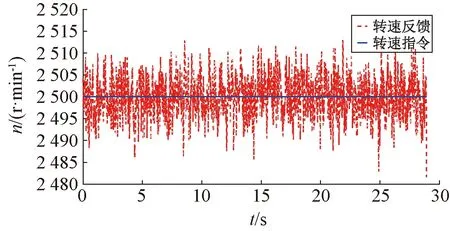

负载测试采用两台电机对拖方式,电机的负载转速如图19所示。

图19 硅钢片样机负载转速曲线

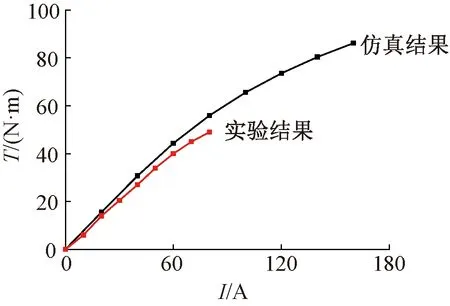

通过加大负载电流,得到被测电机输出转矩随负载电流的变化曲线如图20所示,由于受限于驱动器水平,负载电流最大施加到80 A。从图20可以看出,当电流小于30 A,实验结果略小于仿真结果,两者平均相差 6.2%,转矩实验结果较仿真结果先趋向于饱和,在额定工况下,转矩实验结果为34.8 N·m,与仿真结果相差9.4%,功率密度为0.82 kW/kg。

图20 硅钢片样机T-I实验曲线

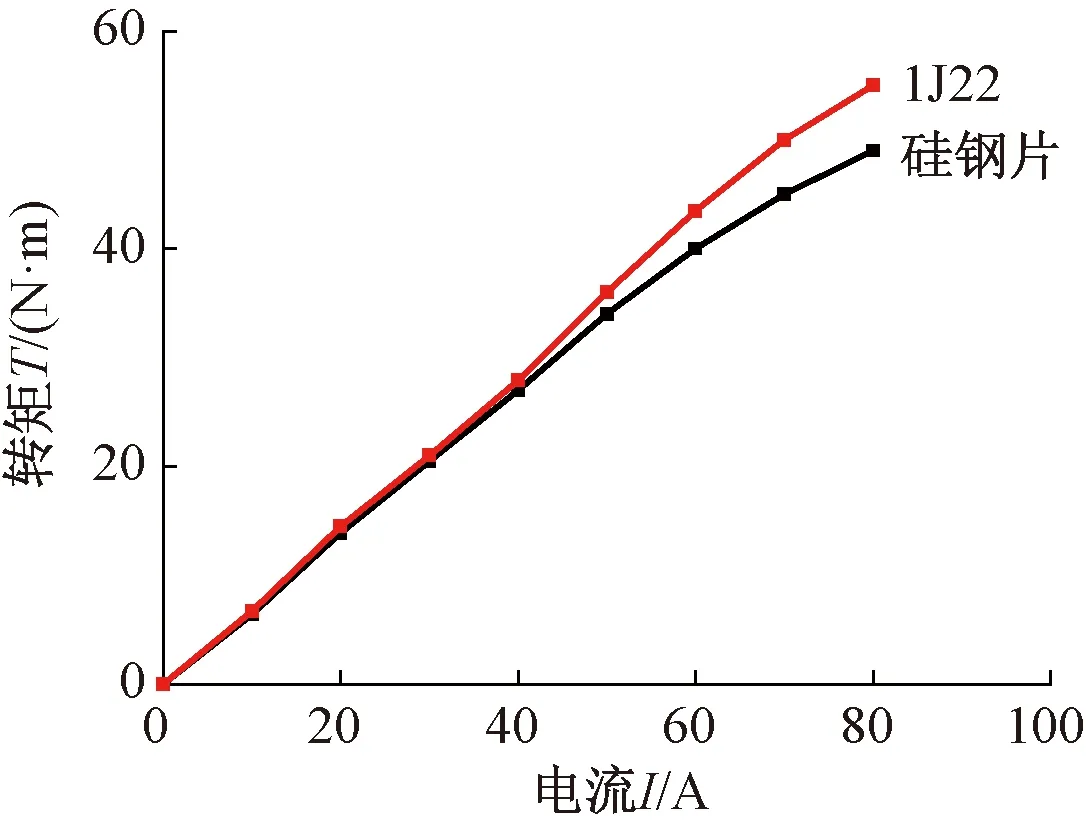

图21为传统硅钢片和1J22铁磁材料的T-I实验曲线,实验结果与前文的分析相吻合,即在低负载阶段,二者的性能几乎没有差别,当大于额定负载时,1J22材料的输出能力明显增强,在80 A时,输出能力提高了9.8%。

图21 硅钢片样机T-I实验曲线

5 结 语

本文以ERPMSM为研究对象,首先通过ANSYS有限元软件对电机结构进行仿真分析,得到结构参数对ERPMSM的性能影响,为电机设计提供依据。其次,对传统硅钢片、1J22和非晶合金的材料特性进行分析,得到新型材料对电机在输出能力和效率方面的影响,结果表明:在高过载工况下,1J22性能优势明显,输出能力提高13.6%,铁耗降低47.1%;在高频工况下,非晶合金性能优势明显;不过,就经济效益而言,新型铁磁材料的价格比传统硅钢片高出100倍之多。最后,设计了一款样机并进行了初步实验,在额定点时,转矩实验结果为34.8 N·m,与仿真结果相差9.4%,验证了设计的合理性。