采出液集输管网的模拟与优化

2022-01-05陈兵赵琼崔维刚

陈兵,赵琼,崔维刚

(西安石油大学机械工程学院,陕西西安 710065)

采用CO2驱油,提高走向枯竭油田的采收率(CO2-EOR),既可以实现油田产量增长又可以降低碳排放,可以与提高能效、采用可再生能源等相提并论的一项重要技术[1-2]。在CCUS过程中,CO2驱油是CCUS技术的一个中间环节,是一项提高油田采收率的工程技术,该项应用在国外已经十分成熟,目前我国国内还处于初步发展阶段[3-5]。CO2驱油从环境保护、提高油田采收率角度无疑是能带来高经济效益的CO2利用方式[6-7]。然而在CO2驱油过程中,会有大量的CO2随采出液进入集输管网,回注系统包括采出液集输、CO2分离和CO2回注三大步骤,在此系统中采出液集输是先决条件[8]。目前,国外关于CO2-EOR驱油技术的应用已经相对成熟,相关的研究及成果也十分详尽,但国内在此领域仍处在初期发展阶段[9]。

该文基于国家重点研发的CO2驱油和封存项目,通过对注入CO2井场至各区块中心的水力计算,对比分析结果并对管道参数进行优化,得出最优管道参数。结合现阶段油气管输相关的标准规程,针对我国油田的方位及地形特点,采用加拿大的SAGD(其集输流程为:SAGD井口→平台→处理站[10])技术中的采出液集输模块进行模拟计算并优化,使得集输管网压损降低,经济效益提升。

1 模型的建立

1.1 采出液组分分析

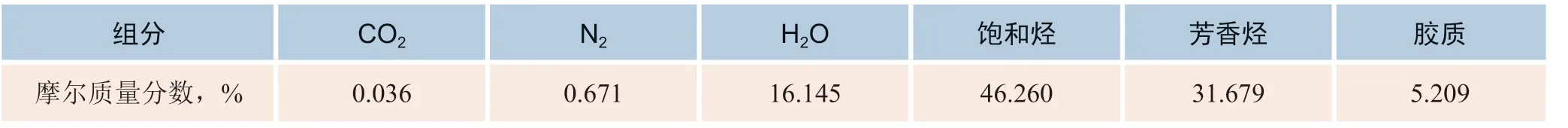

以我国属于长6地层的某油田为例,根据前期取样,在实验室进行组分数据分析,其组分如表1所示。

表1 采出液组分及含量

该油田早期采出液组分中轻烃、烷烃含量较高,不含硫化物和氧气等气体,其中影响采出液流动性的主要成分——胶质与水含量都很低。研究表明原油中含水率小于50%时原油黏度变化不明 显[11],根据该文所依据的油田相关参数,不考虑采出液组分对管网参数的影响。

1.2 管道水力计算模型及方程

有学者针对多相流不同的压降计算模型,采用国内外井测数据进行试算,得出Beggs-Brill模型的平均相对误差最小,为9.39%,计算精度最高[12]。故该文中的压降计算选用Beggs-Brill模型。

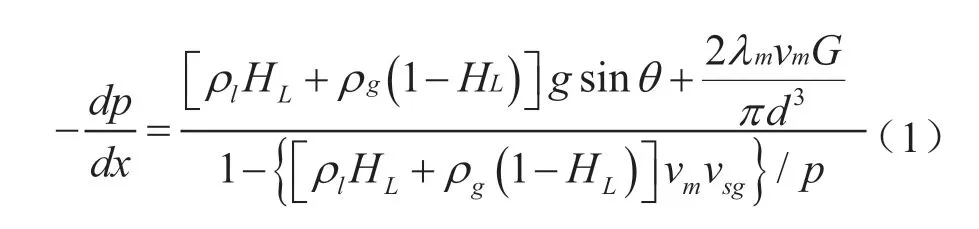

Beggs-Brill模型压力梯度计算式如下:

式中,P—管道平均压力(绝对压力),Pa;λm—两相流动的沿程阻力系数,无量纲;ρl—液相密度,kg/m3;ρg—气相密度,kg/m3;HL—持液率,无量纲;vm—流体流速,m/s;L—管道长度,m。其中,

1.3 采出液管道参数

1.3.1 管径的确定

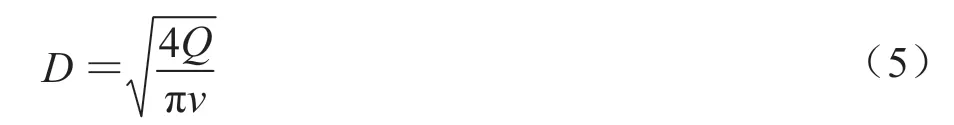

根据井场流量数据,结合所输送流体的经济流速,确定管道管径:

式中:D—理论管道内直径,mm;Q—管道流量,m3/h;v—经济流速,m/s。

气体管道经济流速为10~15 m/s,液体管道流速约为1 m/s左右,超临界—密相CO2输送管道的典型经济流速1~5 m/s[13]。

1.3.2 管道壁厚的确定

管道壁厚的设定参照美国的ASME《液化烃和其他液体用管道输送系统》以及ASME B31.8《输气和配气管道系统》的壁厚公式[14]:

式中:δ—计算壁厚,mm;P—设计压力,MPa;D—外径,mm;σs—管道最小屈服强度,MPa;F—强度设计系数;φ—焊缝系数;t—温度折减系数;C—腐蚀裕量。

2 模型验证

选取中间管线L130-L58管段,其管径为50 mm,管长为0.68 km,在地温为20℃的工况下现场采集8组压降变化数据,汇总见表2。

表2 L130-L58管段压降现场记录数据

根据Beggs-Brill模型计算该管段压降,其与实际压降之间的误差如表3所示。

表3 模拟与实际压降误差

模拟与实际压降误差基本小于15%,仅一组数据误差达23.24%,其流量为所测数据中的最大流量,因流量过大导致实际压降增大,与模拟值相差较大。但整体压降误差在合理范围内,因此Beggs-Brill模型对采出液管网模拟具有较好的拟合性。

3 模拟计算

3.1 采出液数据及管道参数

3.1.1 采出液集输现场的管线数据

现场勘探调研我国国内某油田,在其井场至区块中心的集输管网中共有91座井场,涉及516口井。根据国内某油田的地形特点,结合采出液集输管网的选线原则以及井场的分布位置,确定以“三点一干”的分布模式,将井场分为三个小区块,分别在每个区块中心设置三个站场:A接转站、B接转站和C联合站。管线长度及流量如表4所示。

表4 干线管线长度及流量

3.1.2 采出液管道参数

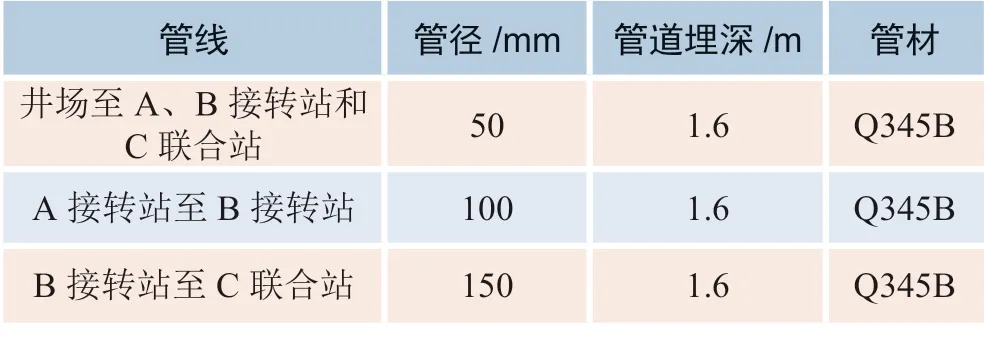

根据1.2中的模型可确定采出液管道参数中的管径和管厚,结合输油管道压力等级的相关标准和析氢反应对管道造成的腐蚀危害,该文中的管材选用Q345B,并在管道内加缓蚀剂。由于采出液集输管网均为埋地管道,该文所调研的油田所处区域土壤最大冻结深度为1.5 m,参考美国ASME B31.4《液化烃和其他液体用管道输送系统》,管道埋深取1.6 m。

根据各井场的流量和表4干线流量数据,计算管径及管厚,结合现场调研管道参数,按照相关标准选取合适的管材,管道参数选取如表5所示。

3.1.3 集输管网模型

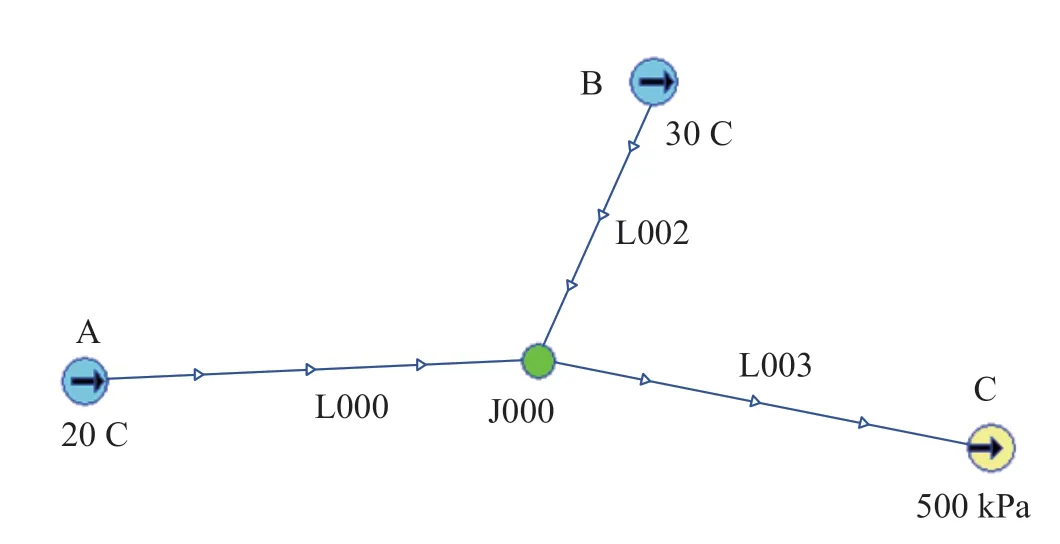

将三个区块内井场的采出液分别集中输送到这三个站场,而后将A接转站和B接转站的采出液经一条集输干线输送至C联合站,最终在联合站对采出液进行CO2分离,分离出的CO2最终经由回注管线到达注入站。根据表4干线管道长度及流量和表5管道参数选取表里的数据,在Pipephase软件中,建立管网模型如图1所示:

表5 集输管网管道参数的选取

图1 干线管网模型

模型中A、B、C三点分别为A—接转站、B—接转站、C—联合站,J000为节点。B处到节点J000的管道选择超大管径,超短长度,即可视为节点J000处的压力、温度等参数与B处一致。采出液由A接转站流出,经由管线L000输送至节点J000,与B接转站的采出液汇入L003管道,经由管道L003输送至C联合站。

3.2 采出液集输管网模拟计算

3.2.1 干线水力计算

已知现有设备、设计边界条件、C联合站最小进站压力0.5 MPa,依据此条件对干线管道进行水力计算,反算A接转站和B接转站的最小出站压力,确定管道压力参数。对夏季(20℃)和冬季(5℃)工况模拟计算。水力计算结果如表6所示。

3.2.2 井场至三站水力计算

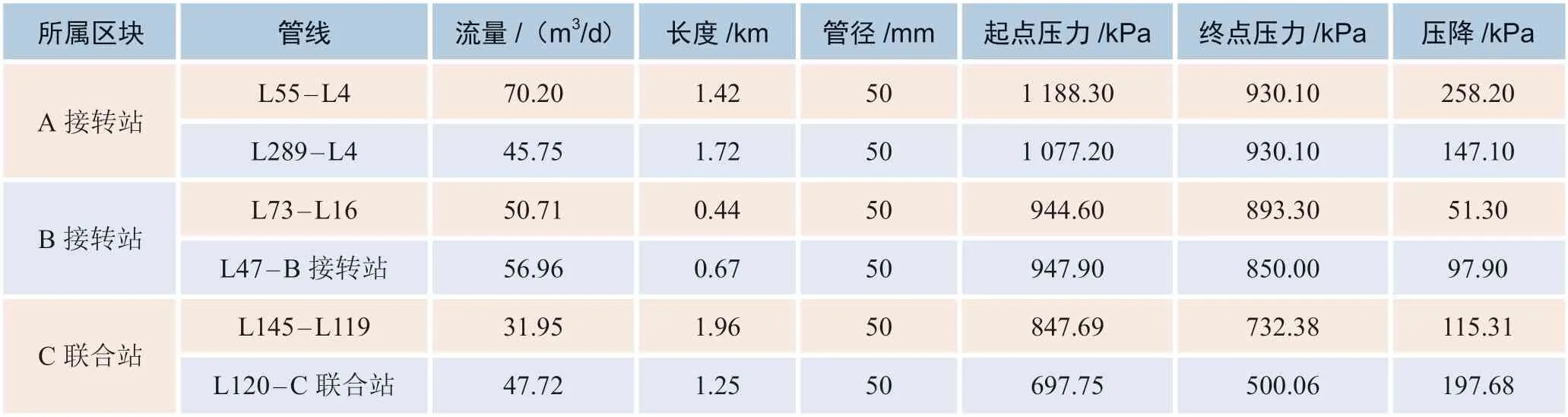

根据边界条件,C联合站的最小进站压力为 0.5 MPa,以此为其周边井场的最小出站压力。结合表6数据,汇总井场至A接转站、B接转站和C联合站的管线信息,结合各井场的管线名称、长度、流量及管径,根据现场勘探到的井场的串接方案,反向计算到达A接转站、B转接站和C联合站的各井场出口压力。以干线水力计算结果为基础,模拟各井场管线的进出口压力,计算所有管线的压降,发现井场至A、B接转站和井场至C联合站的部分管道压降值较高,见表7。

表6 干线水力计算结果

表7 压降值较高管线

在井场至A接转站的管网中,对于L55-L4管道,将其与长度相同、管道落差相当但压降较小的管道进行对比发现,因L55-L4为一条支线的最后一段,其流量差距较大,但管径相同;L289-L4管道与L55-L4,均处于同条支线管道的末端,且流量较大。

在井场至B接转站的管网中,对于L73-L16管道,将其与L289-L4管道进行对比发现,其落差相同,流量相差不大,可以分析出其管道压降差值主要是由于管线长度引起的;对于管线L47-B接转站管道,其流量较大且落差为负值,即管道在“上坡”,其与L73-L16管道相比,仅在管道落差上不同,确定其压降受管道落差影响。

在井场至C联合站的管网中,对L145-L119管道,其落差在125米左右,管道长度是支线管网里最长的一段。在与L289-L4管段比较发现,其压降数值相对小一些,其原因可能是由于管道落差引起的,管道呈“下坡”趋势,管道压力会增加,会缓解压降的增大;对于L120-L224管道,将其与L289-L4管道进行对比,其管道流量、管线长度差距不大;在落差方面差距较大。C联合站处于一大片塬上,地势较高,L120-C联合站落差为-103 m, 管道处于“上坡”阶段,可以确定其压降高是因为管道落差。

由分析可以看出,压降的变化受多个因素影响,而压力损失会影响项目的运行成本,因此在进行管道设计方案确定时,要根据模拟结果调整方案,对集输管网进行优化。

4 采出液集输管网优化

通过上述几条管线的结果分析,发现在支线管网的末端管道压降比较大。通过观察其他支线管网末端管道的压降数据,发现普遍存在压降大,导致井场出站压力变大,运行费用增加的情况。因此以经济性为目标,以管道直径、井场最小出站压力为变量,在满足输送量要求下,对采出液管网进行优化。

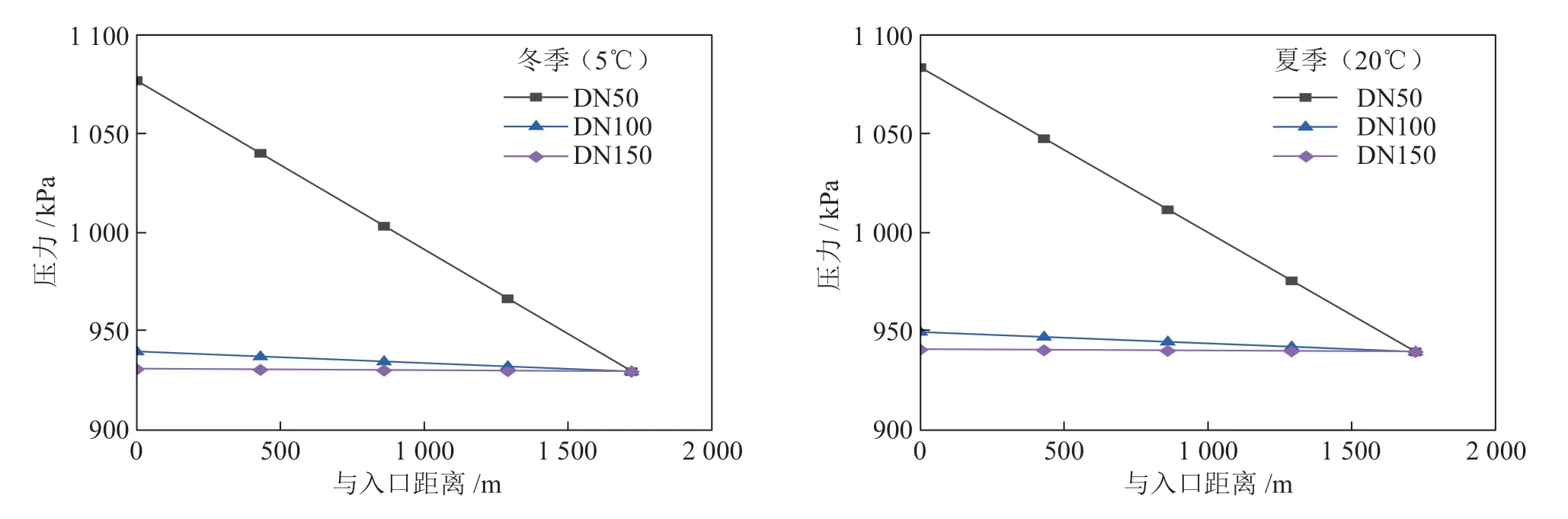

以L289-L4的冬季和夏季工况为例。将流量为45.75 m3/d,管线长度为1.72 km的L289-L4管段的管径从50 mm增加到150 mm,然后以同样的初始条件及计算模型,进行模拟计算,比较其压力损失,计算对比结果见图2。

图2 不同管径压降

由图2可知,管道压降会随管径增加而迅速减小。因此对于此类管道,可以通过增大其管径进行优化。DN100和DN150均能迅速降低压降,考虑管道建设成本,优化后的管径选择DN100。并将所有处于支线管网末端的管道直径,均设为DN100。

提出了公式(7)对管线成本进行求解:

式中:F为管线成本;n为阀组个数;c为阀组单价;ci为第i条管线的单位长度成本;li为第i条管线的长度。综合考虑进站压力,管线承压,阀组等约束条件,可计算得到管线成本取最小值时各管线的配置。

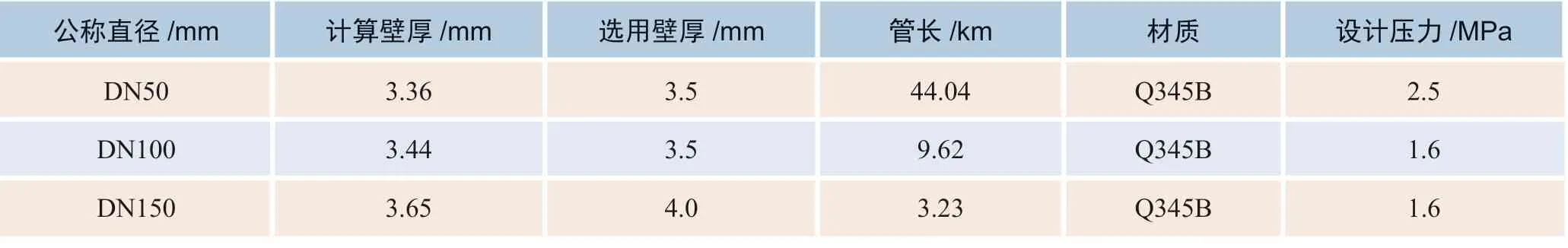

通过优化,对支线管道和干线管道的设计压力按照1.1倍进行计算,取最低压力标准后,采出液集输管网管线数据汇总见表8。

表8 管线数据汇总

在保证成本最低的情况下,根据不同位置的不同管径确定其设计压力、壁厚,以减小压降,降低运行费用。支线末端的管道由DN50增大到DN100,管线成本提高了19.86%,但运行费用降低了26.34%;管道由DN50增大到DN150,管线成本提高了25.36%,运行费用降低了27.98%。所以管道由DN50增大到DN100符合管线成本最小原则,并满足管道输送效率。对高程差、流量较小的管道,可适当降低其管径,节约管道成本的同时保证输送效率。

5 结论

依据现场数据,确定采出液管网走向,对采出液集输管网进行了模拟计算,并完成对管线的相关计算,确定了相关参数:

1)根据井场的流量数据,建立管道模型。依照C联合站最小进站压力0.5 MPa,反算出A接转站和B接转站最小出站压力分别为0.94 MPa和 0.86 MPa。

2)根据井场位置建立管网模型,分别以A接转站、B接转站和C联合站为终点,反算各井场的最小出站压力;对于处于支线末端的管道进行优化,将其管径由DN50增大到DN100;优化后在管线成本提高了19.86%的前提下,降低了26.34%的运行费用。

3)根据管线成本计算模型,综合考虑各类约束条件,在保证安全的前提下,以管线成本最小为目的,确定所有输送管道的设计压力,确定DN50的设计压力为2.5 MPa,DN100和DN150的设计压力为 1.6 MPa;对管壁厚度进行计算,DN50和DN100管道壁厚取3.5 mm,DN100管道壁厚取4.0 mm,材质均选用Q345B。