石油天然气管道储运安全系统研究

2022-01-05丁一军

赵 黎,丁一军,卫 玮,叶 飞

(1.江苏君信新华安全科技有限公司,江苏 张家港 215600; 2.张家港市应急管理局,江苏 张家港 215600)

我国近些年的工业产业快速发展,对油气的需求量也在不断增加,储运管道的长度、数量与日俱增[1]。油气管道运输的介质易燃、易爆,如汽油、柴油的危险程度较大,引起爆炸和火灾事故的概率较大。此外,这类介质也极易挥发、泄漏,管道沿线的环境复杂,发生风险的概率较大,油气管道内可能存在多种油品顺序输送,这些情况都会对管道储运的安全性造成负面影响。为确保顺利完成油气输送任务,需设计一套高效、全面的安全系统,确保管道储运的安全性。

1 整体设计

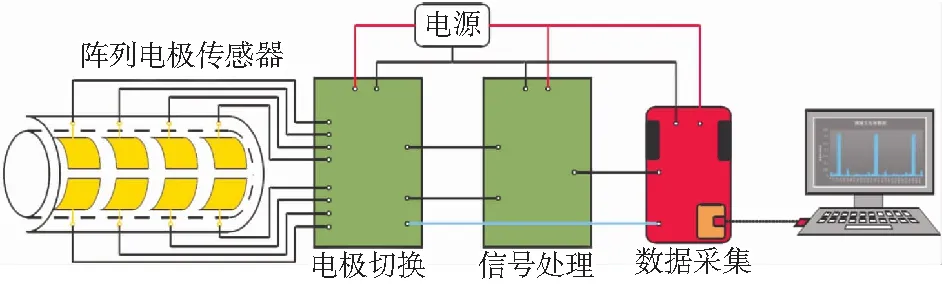

油气储运管道的环境复杂,安全监控过程中的影响要素过多,为了确保监控的及时性,保证油气运输时的监测工作有足够的准确度,选择拥有数据并行处理能力的FPGA系统[2]。使用 FPGA 作为微控制器进行数字电路和逻辑程序的设计,对储运管道安全监测系统使用电极切换进行逻辑控制,依靠操作外部ADC和并行传输的方法满足油气运输时需要采集多通道数据的要求,系统结构如图1所示。

图1 系统总体结构框架Fig.1 Overall structure framework of the system

该系统属于8通道数据采集设计,能够对多个储运管道的油气运输情况进行同步采集,其运作逻辑是将监控设备获取到与油气运输相关的数据通过模数转换芯片进行同步式采集,系统中一共有3片FPGA。其中,2片是用于对采集数据的缓存,另一片用于逻辑控制,采集到的数据经前2片缓存后经过第3片进行逻辑处理,并在经过网口时按照既定顺序将8个通道的数据传送到上位机中,操作人员根据接收到的信号进行后期处理。

2 软件设计

软件设计采取自顶向下的思路进行系统模块化设计,由无数子模块共同组成FPGA系统,该软件系统的模块构成如图2所示[3]。

图2 软件总体结构框架Fig.2 Software architecture framework

该系统由FPGA将AD转换得到的监测数字信号进行内部预处理,再通过千兆网口将处理过的数据传输到上位机的显示界面,操作人员根据显示的画面内容即可以掌握管道的储运情况[4]。因为管道储运的复杂性,在油气的运输过程中会产生大量的干扰信号,为了保障系统所采集到的信号均完整有效,在系统设计时添加了一个用于预触发的自适应阈值触发模块,这个模块是用于当干扰信号导致有效信号不能被固定阈值触发所识别时,可以继续保证采样数据拥有足够的完整性和有效性,提高系统对干扰信号的鉴别程度,增强对油气在管道内输送时所发出信号的有效识别程度[5]。该模块和滑动均值滤波模块配合使用,对8个通道中的信号行多级缓存模式,将所采样到的油气信息缓存到寄存器中,进行滤波处理后给到自适应阈值判断模块内,由自适应阈值判断模块对油气信号加以识别。具体流程设计如图3所示。

图3 自适应阈值判断模块触发流程设计Fig.3 Trigger flow design of self-adaptive threshold judging module

监控系统所采集到的数据将经由自适应阈值判断模块进行多于5次的判断,如果多于5次判断都符合触发条件,说明所采集的数据触发有效,将其缓存到存储模块中,确保采集数据的精确性。

3 硬件设计

考虑油气管道运输的介质存在易燃易爆的特点,为了保证信号的稳定传输,选用防爆线作为信号线,用防爆箱作为电路的安装载体,硬件组成包括电极传感器、信号处理设备、数据采集电路和终端等几个部分[6]。ADC和电极切换由FPGA操作,依靠硬件对语言编辑进行描述,实现对控制时序的切换以及数据采集。采用8通道采样频率对储运管道运输油气过程中的液位信息进行采集,并通过输送上位机观察油气运输中是否发生渗漏现象。系统硬件结构如图4所示。

图4 管道安全监测硬件设计框架Fig.4 Hardware design framework of pipeline safety monitoring

系统所使用的阵列电极模式为2×4阵列电极,其结构参数如图5所示,图5中的E1—E8为系统的阵列电极传感器,设置在储运管道的下方,奇偶两电极以对称形式分布,电极外部设置为屏蔽罩,电极间距L为阵列电极距上方管道的距离,d为E1—E8电极的厚度。

图5 阵列电极结构参数示意Fig.5 Structural parameters of array electrode

4 仿真分析

针对储运管道在运输油气过程中的渗漏情况进行安全系统的电极响应特性仿真分析。在渗漏出现时,电极E3根据发生的渗漏率差异出现了6种灵敏度响应,将高介电常数、低介电常数与混合电常数的测量电容值分别用Cf、Ce、Cij表示,因此归一化电容C的算式当为:

(1)

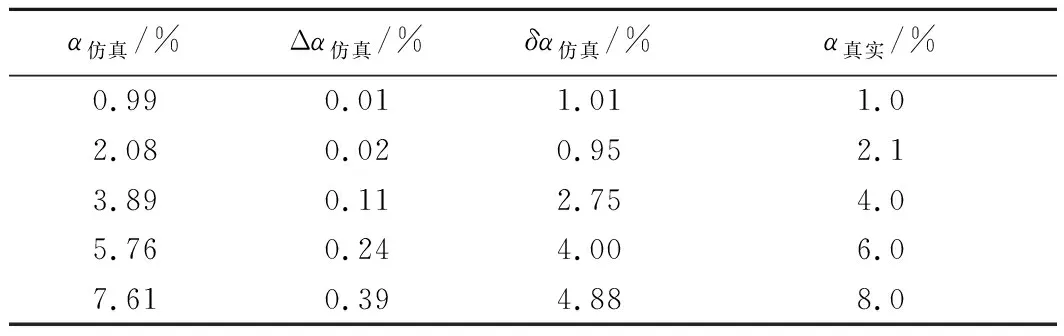

通过算式(1)计算出渗透率的实际值、仿真计算值、仿真计算渗透率的绝对误差和相对误差,分别用α真实、α仿真、Δα仿真和δα仿真表示。计算结果见表1。

表1 不同渗漏率的仿真误差Tab.1 Simulation errors of different leakage rates

从表1所示数据可知,当管道的实际渗漏率≥ 0.21%,但同时≤8%时,运用仿真计算所能取得的储运管道渗漏率绝对误差在0.01%~0.39%,平均误差为0.131%。储运管道渗漏率相对误差在0.95%~7.14%,平均误差为3.46%。当管道的实际渗漏率≥ 1%,但同时≤8%时,储运管道渗漏率平均相对误差为2.72%[7]。这表明根据所设计参数的阵列电极进行储运管道监测,可以及时发现管道存在的微小渗漏问题,并进行测量和定位,帮助工作人员锁定问题根源并予以解决,保证油气运输的安全。

系统的传感器C与方波信号频率f的大小等式关系为:

(2)

式(2)中的C与f为反比关系,用Multisim做电路的仿真测试,用公式②对0~30 pF电容器的输入信号加以计算,得到结果如图6所示,计算结果见表2,数据表明电容变化和频率大小呈反比关系。

图6 测量仿真结果Fig.6 Measurement simulation results

表2 仿真数据分析Tab.2 Simulation data analysis

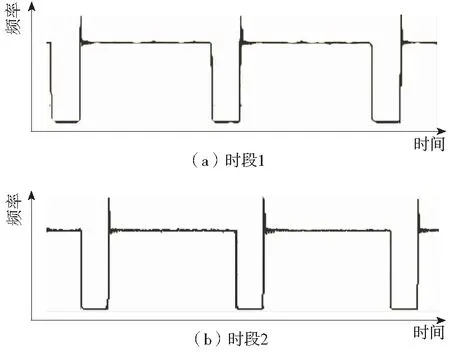

储运管道的运输介质属于液体,流动性较强,信号频率在运输过程中存在发生微弱变化的可能性。当运输介质为空气时,获得如图7所示测量频率,平均值为f1=41.8 kHz;当运输介质为油品时,获得如图8所示测量频率,平均值为f2=40.9 kHz。这表明电容的大小会因为运输介质的改变而改变,并引起方波信号频率的变化,频率大小顺序为f2 图7 空气介质测量结果Fig.7 Measurement results of air medium 图8 油品介质测量结果Fig.8 Measurement results of oil medium 测试方式是将系统监测到的“液位”信息向电量信息转化[9]。转化后通过FPGA开展通道采样,在保障系统所有模块都具备正常供电的前提下连接所有电路模块,依次测试各模块性能。将安全系统的软件和硬件进行连接处理,让JTAG接口通过FPGA向数据采集电路下载控制程序,以6.25 kHz采样频率对传感器部分数据以及电极数据进行采样,将采集数据从串口进行传输,得到数据结果见表3。 表3 ADC数据采集测试Tab.3 ADC data acquisition test 由表3可知,该系统实际测量中出现的最大误差为9 mV,这表明该安全系统的数据采集稳定性良好,能较好地监测储运管道的油气运输情况,并及时发现渗漏等问题,避免危机事故的发生。 油气储运管道是油气资源运输、供给的重要工具,其运输安全不仅关系到国家能源的安全、社会经济稳定发展,还关系到生态环境的健康及人身安全。由于油气储运管道所处的工作环境恶劣且复杂,加之自身使用功能的特殊性,所以其运输安全会受到多种因素的影响,存在很多风险类型[10]。对于油气储运管道的设备安全问题,除持续加强防腐技术来提高设备设施防渗漏外,还要结合软件技术,监控油品的运输过程,做到准确控制油品运输,防止因为运输不当引起各类事故,造成财产损失。

5 实例分析

6 结语