基于FlexSim的饲料工艺设计仿真分析

2022-01-05马凤德

徐 枫,马凤德

(江苏丰尚智能科技有限公司,江苏 扬州 225000)

饲料加工的过程属于典型的流程型生产,具有工艺过程连续、生产设施和加工顺序固定的特点,因此生产过程中对物料连续供应和设备协同性要求较高。通常来讲,流程型生产有着较高的自动化程度,其物料流转效率和设备运行效率是衡量产出的重要指标[1-2]。近年来,饲料工业迅猛发展,行业呈现集约化、产业化的趋势,随着自动化程度的不断提高,对工艺流程设计也提出了更高的要求。然而,当前饲料工艺方案设计中,参数选取依赖经验的情况依然普遍,缺乏系统性的方案验证手段,因而也造成了资源浪费或配备不合理的现象,降低生产效率,使企业在竞争中处于劣势[3-4]。

随着软件技术的不断变革创新,涌现出来一批通过仿真模拟对生产工艺流程进行分析的工具平台,这其中尤以FlexSim为代表[5-7]。通过创建代表生产中涉及到的物料和设备的虚拟模型,并以编程的方式赋予其与实际生产对应的属性,辅以契合生产操作规程的控制逻辑,使用者借助FlexSim可以完成对生产工艺的全流程仿真,进而发现瓶颈问题并加以优化,规避设计缺陷,降低不确定性与风险,提升生产效率。目前该软件已广泛应用于物流、服务中心、产线生产等项目规划与分析中,有效的为企业提升效率、降低成本,但是在饲料行业尚无应用先例。本研究将以某饲料工程设计方案为例,介绍在FlexSim中建模的方法,并通过对设计参数调整优化设计方案,解决仿真计算中暴露的生产节拍不一致的问题,也希望借此研究为业内研究者提供一种新的思路。

1 工艺流程介绍

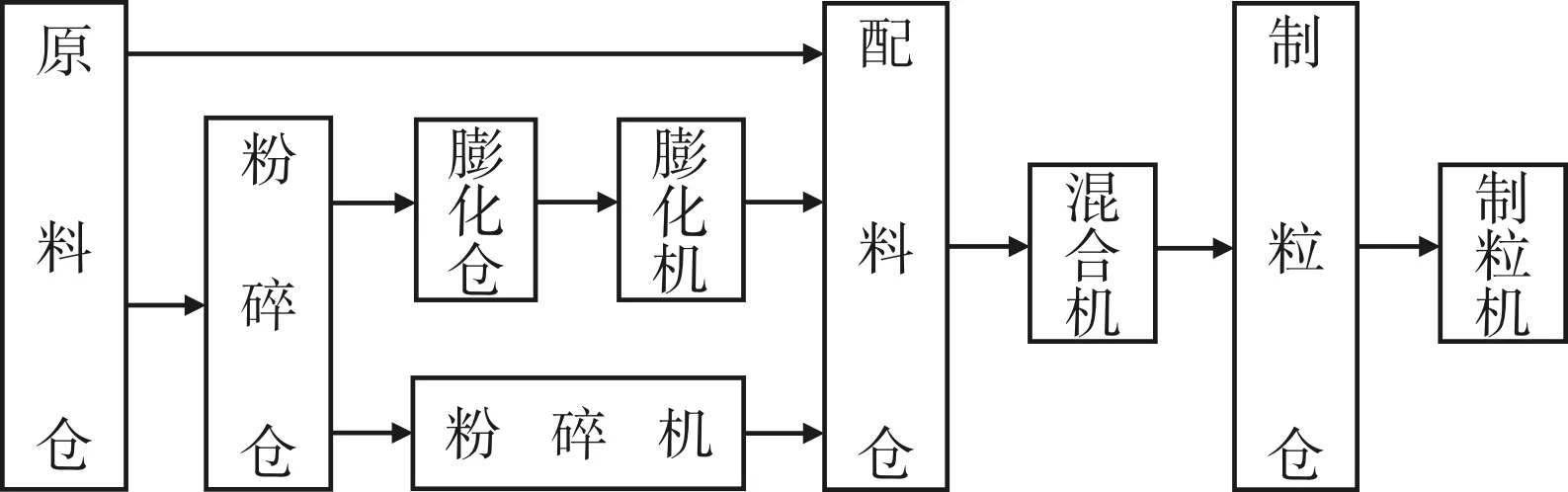

某猪饲料加工厂生产流程主要包含原料、粉碎、原料膨化、混合和制粒五大工段。其车间内主要工艺流程如图1所示,原料仓内物料根据其加工要求不同,经由输送设备直接进入配料仓或粉碎仓,其中进入粉碎仓内的物料经粉碎机后根据加工需要输送至配料仓或膨化仓,而膨化仓内的物料经膨化机后最终也进入配料仓。控制系统根据所生产配方,将配料仓中不同物料按比例经配料秤称重后进入混合机,混合完成后经输送设备进入制粒仓暂存,并根据生产计划进入制粒机制成成品饲料。

图1 主车间工艺流程示意

流程图中所示意的诸如原料仓等名称均是其所属仓群或设备群的代指,根据配方,本研究中涉及的仓群个数分别为11个原料仓、5个粉碎仓、1个膨化仓、12个配料仓、5个制粒仓,设备群个数分别为4台粉碎机、1台膨化机、2台混合机和5台制粒机。有别于传统饲料工艺,该工厂最突出的特点在于其粉碎仓、配料仓和制粒仓仓容非常小,满负荷生产状态下仅能容纳满足3~4个批次生产需要的物料。针对这一特点,我们希望通过仿真计算验证其可行性,并有针对性的提出解决方案。

2 仿真模型建立

参照图1所展示的工艺流程,在建模过程中对流程进行适当抽象和理想化,作出以下假设:

(1)模型中不考虑管理失当、人员怠工等运营因素,不考虑设备换型、故障停机等问题,设备设计产能为常数,引入效率参数以模拟产能下降的情况。

(2)对同一台设备,仅当其在处理不同种类物料时考虑设备准备时间,连续处理同种物料时其准备时间设为0。

(3)所涉及的11种原料(对应11个原料仓)默认其质量合格,不对生产造成影响。

(4)不考虑实际生产中出现的机头料、机尾料问题,即默认所有设备(尤其膨化机和制粒机)产出均符合生产要求和品质管控。

2.1 实体设置与参数选择

该饲料生产工艺流程与FlexSim中的物理实体有特定的对应关系,所有仓均以暂存区表示,其对应的属性参数最大容量根据仓容设计参数换算得到,主机设备如粉碎机、制粒机等建模为处理器,对应的处理能力、输入输出端口等参数在全局表中定义,输送设备统一由传送带表示,运载能力根据工艺方案中刮板机、提升机等产能参数进行换算。

为实现物料在模型中的流转,各实体之间均采用“A-连接”的形式进行连接,需要强调的是,因饲料生产工艺相对复杂,暂存器、处理器等均存在“多进多出”的现象,如对于代表粉碎机的处理器而言,同一台粉碎机可以粉碎不同物料,因此多个代表粉碎仓的暂存器可以连接至同一处理器,构成“多进”,而粉碎后的不同物料又会被输送至相应的配料仓,构成处理器至暂存器的“多出”。

代表输送设备的传送带同样存在“多进多出”的情况,在FlexSim中可以使用“决策点”对其进行模拟。决策点类似饲料生产设备中的分配器,其属性设置多采用总-分式结构,物料经过决策点后根据所设置的条件或参数不同而流向不同目标。

2.2 关键控制逻辑

饲料厂生产除了需要设备等硬件外,还需要中控系统的密切配合,对工艺流程的仿真也需要定义其控制逻辑。基础逻辑的建立依赖前面提到的A-连接,实体间连接的形式从根本上决定了所有可能出现的物料流转路径。在实际生产和仿真运算中某一具体时刻,所有实体都必须处于确定的“单进单出”状态,即其应有唯一的物料来源和目的地,这种精确控制由工作流和全局表协同实现。

定义缓存器某一时刻物料存量所占最大容量的百分比为其占用率,对应每个缓存器,在全局表中给出占用率“报警阈值”,即占有率低于该值时提示控制系统,需要更改当前物料流通路径使物料流入相应的缓存器。例如,对配料仓而言,此阈值报警将触发为其供应物料的混合机在接下来的批次所处理的配方变更;而对于需要粉碎物料所对应的配料仓,此阈值报警会触发粉碎机切换粉碎物料种类(多原料共用同一台粉碎机)。

实际生产中,缓存器阈值触发导致的物料流通路径的改变并非瞬时完成,如粉碎机切换所粉碎的原料时需要一定的时间完成清理,以保证物料不会交叉污染,同样的道理也适用于输送设备。因此在控制逻辑中有必要设定相应的时间延迟以模拟真实情况。

2.3 仿真结果分析

设定仿真运行时间为30 600 s,即8.5 h,其中0~1 800 s为生产准备时间,运行仿真并观察结果发现,因配料仓容量限制,在仿真过程中出现“零存量”的时间段,这说明生产出现断续,无法满足设计需求。

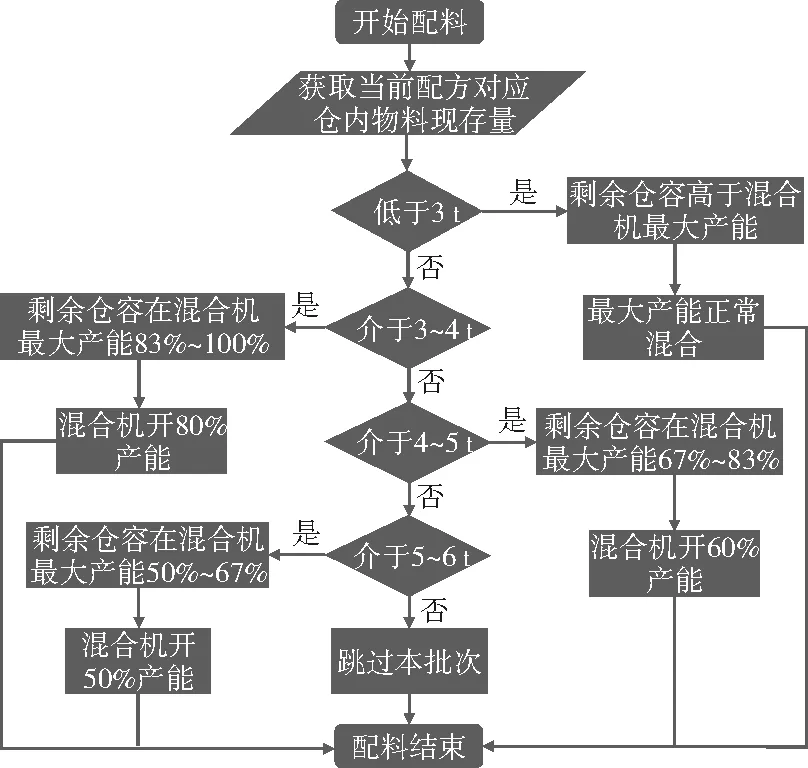

为应对这一问题,对混合机的控制逻辑做出调整,由定批重改为变批重,即在某一批次混合开始前,根据其所要处理的配方对应的制粒仓内物料存量动态调整该批次的重量。当前模拟实例中,待制粒仓最大容量为9 t,混合机最大产能为6 t/h,调整后的控制逻辑如图2所示。

图2 变批重控制逻辑

对于逻辑调整前出现空仓的制粒仓,图3给出了调整后仿真全过程该仓内物料存量的变化曲线。由图中可以看到,应用上述控制逻辑后,该制粒仓内物料存量始终运行于稳定区间内,空仓情况不再出现。

图3 仓容变化曲线

3 结论

本研究探索了使用FlexSim软件平台对饲料工艺流程进行建模仿真的可行性,并以某猪料生产车间为案例开展工艺仿真,重点关注了其小仓容设计能否满足制粒仓物料供应需求以保障连续性生产。仿真结果显示,如果沿用传统饲料生产定批重混合的方式,制粒仓在生产过程中会出现空仓时段,无法满足连续生产要求,但是通过调整混合机控制逻辑实施“变批重”工艺,可以有效调节制粒仓内物料存量,使之平稳运行于合理区间,实现连续生产。

研究表明,使用仿真手段对饲料工艺进行模拟分析能够帮助定位设计方案中的瓶颈问题,摆脱传统设计对经验的严重依赖,使方案更加合理高效,是一种值得深入探索的新设计思路。