基于标准差分析的秦始皇陵青铜马车零部件生产工艺研究

2022-01-05杨军昌姜春萌

杨 欢,杨军昌,姜春萌,杨 戬

(1. 西北工业大学文化遗产研究院,陕西西安 710072; 2. 陕西师范大学历史文化学院,陕西西安 710062;3. 碑林博物馆,陕西西安 710001)

0 引 言

1980年,秦始皇陵封土西侧出土两乘青铜马车。马车在出土并完成修复后,因其体型庞大,单乘重量超过1 t,成为我国现存体量最大的青铜器。青铜马车结构复杂、形制完备,制作工艺精湛,是了解秦时期车马制度、生产组织、金属工艺等方面的重要切入点。关于青铜马车研究颇多,学者对马车结构、形制、工艺、性质、纹饰等方面研究都有涉及,取得了较多研究成果。纵观前人研究:青铜马车结构部分的研究已趋于完备[1-5];纹饰也大都追溯到文化来源,如楚文化[6-7];制作工艺的研究中,目前学者认为青铜马车与同出于秦始皇陵的青铜水禽一样,主体使用失蜡法铸造而成[8-9]。

这些重要问题的解决,使人们逐步认识秦与先秦时期的生产与工艺。从现有考古资料与文献记载可见,先秦时期社会生产要求颇高,加之马车的制作是一项复杂工程,需要多个不同工种的工匠配合才能完成。《周礼·考工记》云:“故一器而工聚焉者,车为多。”即轮人为轮、轮人为盖、舆人为车、輈人为輈。此外,对车的每一部分尺寸进行了详细地规定,如“轮人为盖,达常围三寸,桯围倍之,六寸……”“舆人为车。轮崇、车广、衡长,三如一,谓之三称……”“輈人为輈。輈有三度,轴有三理……”。这些规定是否合乎实际,在青铜马车的研究中,找到了答案。

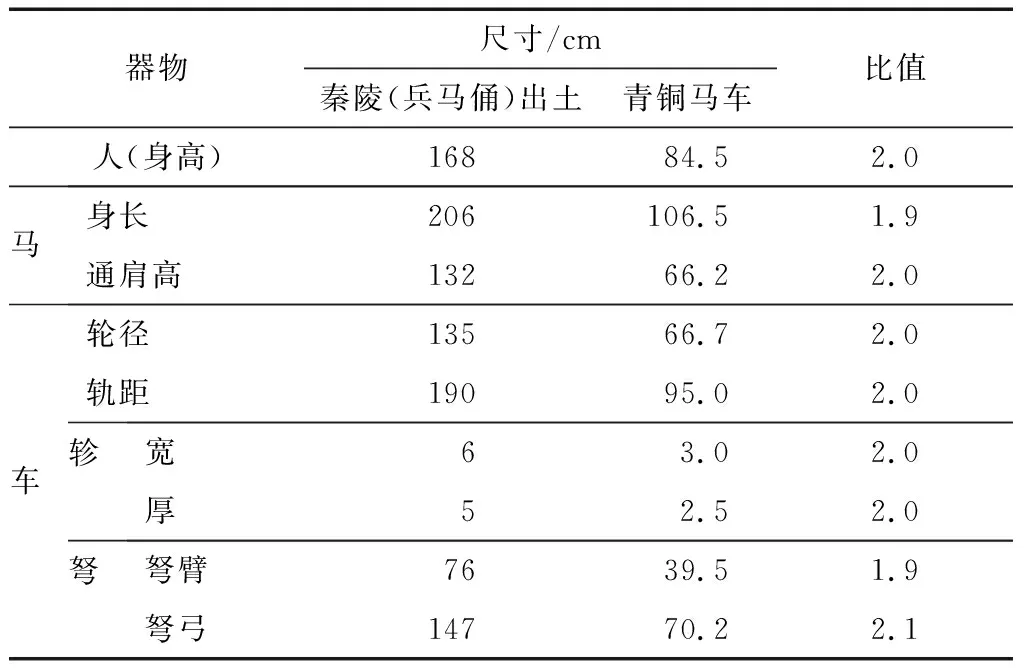

研究表明青铜马车严格按照秦车的二分之一比例制成,这些统计数据包括当时秦人的平均身高、秦车的长宽以及马匹骨骼等的对比(表1)[10]。这一制作比例表明,秦时期的马车生产中确实存在着严格的外形要求。由此引发学界对青铜马车零部件精度的思考,若无严格的生产控制,这两乘马车不可能在制作比例上达到精确的二分之一。青铜马车同类部件在生产中是否采用了统一的规格,以及秦时期标准化生产水平等问题,都值得系统研究与分析。

表1 青铜马车部件与秦陵兵马俑出土同类器物的尺寸与比值Table 1 Size and ratio of bronze chariots parts and similar objects unearthed from the Qin Terracotta Warriors Pit

除了马车制作,秦时期对各类手工业者所制作的器物都有严格要求,《睡虎地秦墓竹简·秦律十八种·工律》中记载:“为器同物者,其大小、长短、广亦必等”[11]。实际生产中是否能达到这一要求,还需要进行数据层面的研究。秦始皇陵出土诸器,代表了秦时期最高生产水平,关于秦始皇陵出土青铜器的标准化问题,引发了学界较多关注。

袁仲一等学者对青铜马车中的部件进行了标准化水平的研究,认为铜车、铜马、铜俑等文物,均符合标椎化生产工艺[12]。杨青仔细地考证了秦陵出土青铜马车与木车上的453个部件,认为在秦代产品质量的标准化有了很大的发展[13]。李秀珍等以俑坑出土的青铜弩机为例,通过大量的测量数据进行统计学分析,评估当时大规模生产中的标准化程度[14]。

上述研究从不同角度论述了秦时期的标准化生产水平,具有重要的参考意义,但关于青铜马车的研究并未给出具体的数据分析,也缺乏对器物整体标准化水平的统计以及器物金属成分的数据分析。青铜马车是秦时手工业生产的代表作,对于其部件标准化的研究,有助于从数据层面认识当时的社会生产水平,观察马车是否如《周礼·考工记》所载不同部位与位件,有规定尺寸。本研究通过对青铜马车中的同类部件,如铜马、银镳等的外形尺寸、青铜部件成分等几个方面的数值分析,从而整体评估青铜马车生产中的标准化水平。

1 马车零部件尺寸标准化水平研究

按照器物功能与精度要求,青铜马车中的零部件可大致分为两类:第一类部件对尺寸的精度要求高,必须做到一定的尺寸才可以与其他的零部件装配,如车轮的辐条等;另外一类部件对尺寸的要求不高,如青铜马车鞁具中的银镳等。与第一类相较第二类部件的标准化程度更能体现出当时的生产水平。

1.1 车辐与盖弓帽

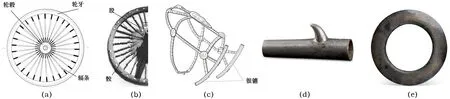

以二号青铜马车辐条为例,轮的轮毂与轮牙之间装有30根车辐。辐的形状、粗细一致,辐长20.1 cm,其中股长11.5 cm,骹长9.5 cm;骹宽1.5~3.3 cm,厚0.25 cm,骹径1.1 cm(图1a)[15]72,车辐上不同部位的尺寸几乎没有差别。因辐条两端连接在轮毂与轮牙中,故只统计其在轮牙与轮毂之间这部分的长度,辐条在铸造后,为了安装于轮毂与轮牙之间,应该要进行大量的铸后加工来保障长度的一致性。此外,辐条近牙一端为骹,圆柱体;近毂一端为股,扁平体(图1b)。骹与股的分界在装配时并没有严格要求,但二号车每个车轮的30根辐条的骹、股长度也都保持了统一,长度分别为9.5、11.5 cm。从数据可以看出,辐条不同部位外形尺寸趋于高度标准化。

二号青铜马车车盖上使用了38件银质盖弓帽,用来钩挂并固定盖衣。38件盖弓帽形制大小相同,均呈口大底小的圆筒形(图1d)[15]244-245。具体尺寸为:长3.5 cm,口部外径0.8 cm,内径0.7 cm,末端径0.6 cm,在毫米这一级单位中,38个盖弓帽的尺寸没有差别[15]244。杨青对一号青铜马车盖弓帽进行了测量,发现其纳盖弓一端的最大外径为8.87 mm,最小为8.17 mm,平均值为8.47 mm,标准差为0.17 mm,标准差与平均值的比值仅为1.9%。可以看出,即使在高测量精度下,弓盖帽仍然保持非常高的标准化程度。

上述两种零部件都对尺寸精度要求较高,车辐需要与轮牙、轮毂连接,盖弓帽则需承纳盖弓。这类器物的尺寸都与整车装配相关,理应达到相当的制作精度。

1.2 银镳与银环

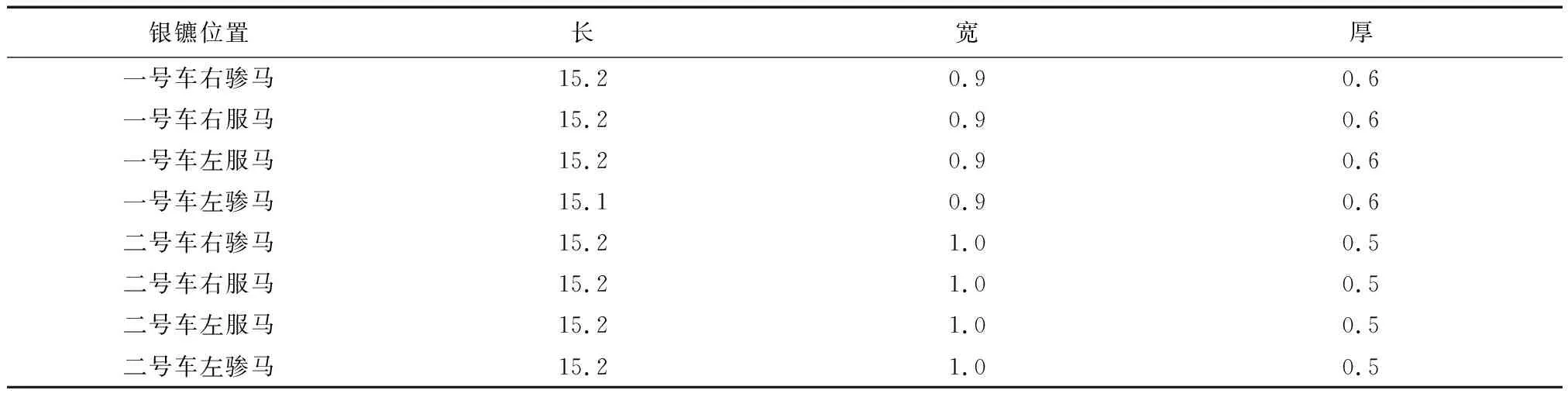

每套马勒上都装配有形制大小相同的银质马镳两件,银镳连接马络、承装铜衔,并防止其在马口中左右滑动。银镳整体为均匀的弧形细条,分置马口两侧,并贯穿于马衔两端的铜环中。两辆青铜马车共有16个银质马镳,出土时均保持完整状态。这些银镳外形尺寸相当,一号青铜马车的银镳垂线长15.2 cm、宽0.9 cm、厚0.6 cm,二号青铜马车的银镳整体弧线长17 cm、垂线长15.2 cm、宽0.9 cm、厚0.6 cm。距两端各5 cm处有两个扁孔,用以连接两条勒带(图1c)[16]393-407。

银镳为实心银质铸件,出土时完整。从表2中可以看出,16根银镳的最大尺寸差仅为1 mm。除去测量过程中的误差问题,可以认为这些马镳完全使用了一样的尺寸。与其他尺寸精度要求很高的部件不同,马镳的两端并未衔接其他部件,其尺寸精度并不影响部件功能,在此情况下,银镳的尺寸依然保持了高度的一致性。

表2 青铜马车银镳尺寸表Table 2 Size of silver Biao of bronze chariots (cm)

银环是马缰中的小型连接部件,两乘青铜马车共有28个银环(图1e)。杨青对这些银环的尺寸进行了统计,在28件银环中,外径最大尺寸为17.23 mm,最小尺寸为16.74 mm,平均尺寸为16.97 mm,加工误差小于1.5%[13]。马镳、银环都为银质铸造部件,且在功能上并未有尺寸精度的要求,但16根马镳其弧度与尺寸几乎完全相同,银环在精细测量下的误差不超过1.5%,可见青铜马车整体的铸造精度极高。

(a) 车轮各部位示意图; (b) 车辐的股与骹[16]图版96,1; (c) 银镳与铜衔装配关系示意图[17]253; (d) 盖弓帽; (e) 银环[17] 253图1 青铜马车零部件Fig.1 Components of bronze chariots

1.3 铜马

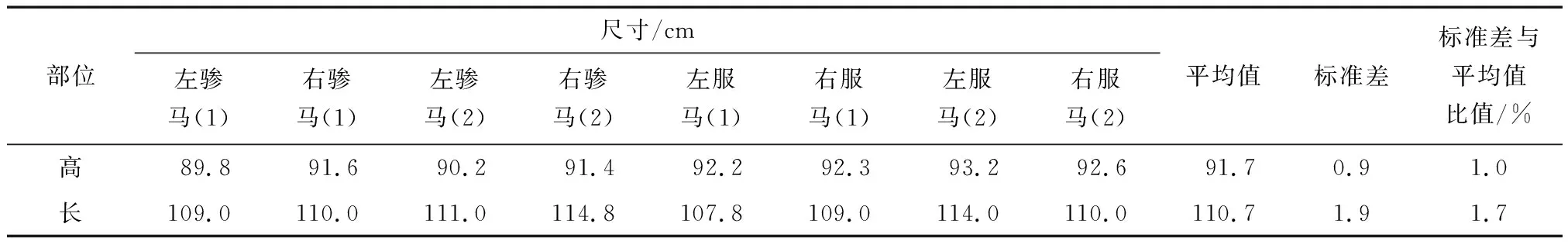

铜马是青铜马车中最大的铸件,从表3中可以看出八匹铜马的外形尺寸:铜马身高最高值为93.2 cm,最低为89.8 cm,平均身高为91.7 cm,标准差为0.9 cm,标准差与平均身高的比值仅为1%;铜马身长的标准差仅为1.9 cm,标准差为1.7%。铜马为大型空腔青铜器,在铸造的过程中还使用分铸、焊接等工艺,在这些复杂的工艺过程中,八匹铜马的身高、体长仍然保持了高度的一致性。

表3 铜马身高尺寸数据表Table 3 Height and size of bronze horse

通过以上几种青铜马车中同类部件尺寸数据可以看出,尽管青铜马车中不同零部件的形制各异、材质不同,而且装配过程中对外形尺寸的精度要求不尽相同,但工匠在生产中都使同类零部件的外形尺寸基本保持一致。有证据表明青铜马车中铜马为失蜡法铸造而成,多件银质部件上也都有失蜡法工艺痕迹[9]。那一时期的工匠在使用失蜡法铸造金属器物时,可以将数十个铸件的尺寸控制得如此之好,可见在青铜马车的生产与铸造中,铸件的标准化水平已经达到一个相当高的程度。

2 青铜部件材质的标准化研究

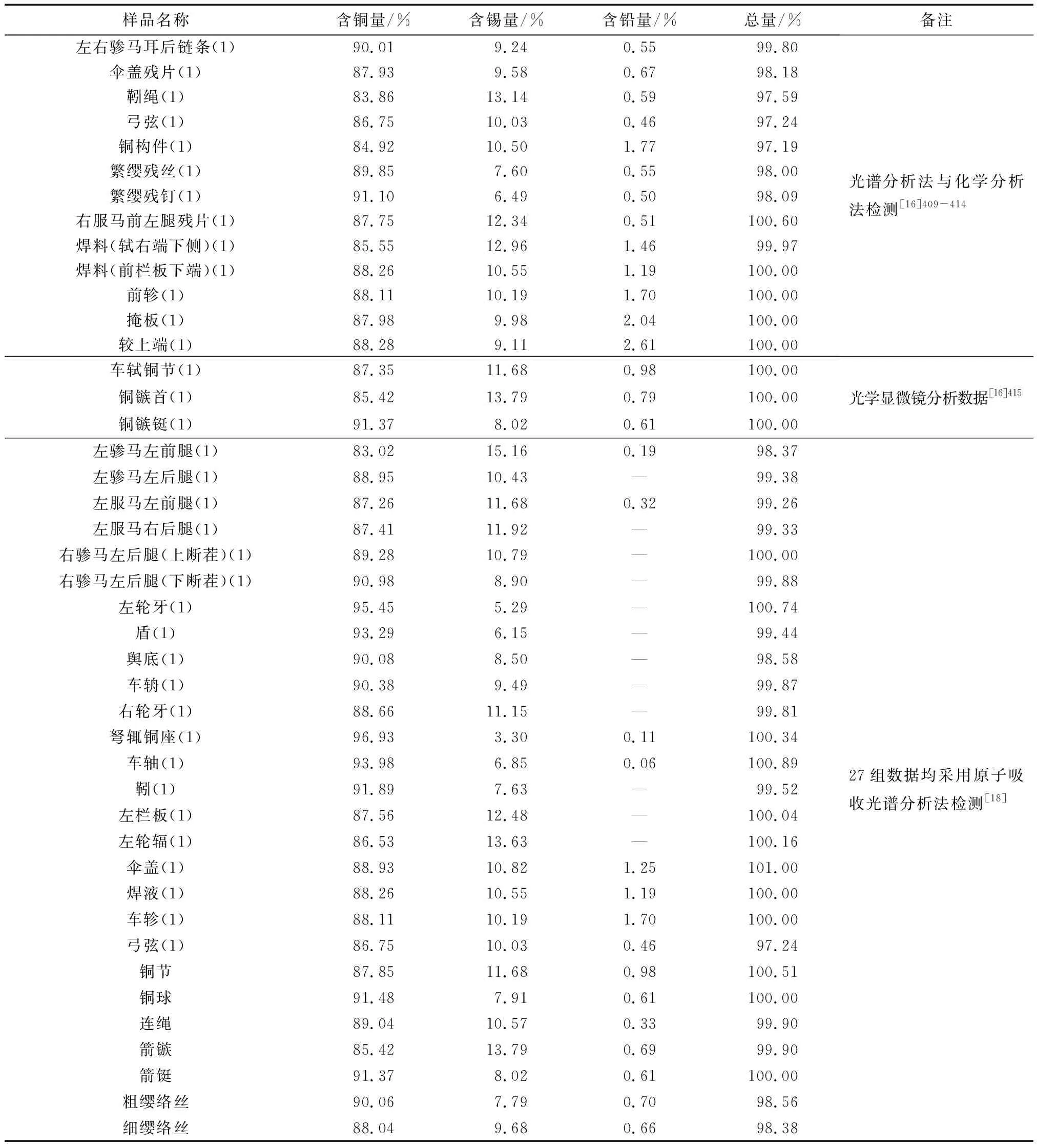

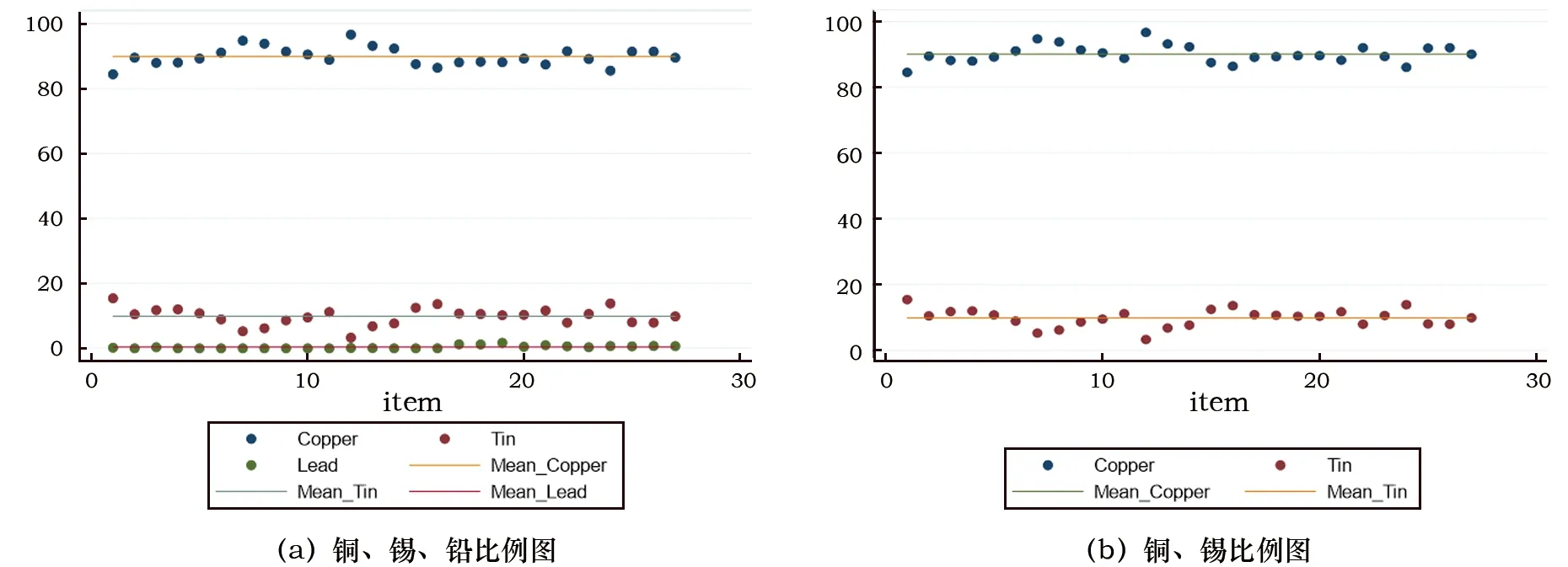

青铜马车出土后,发掘者与修复者对其金属成分进行检测后发现,其青铜部件都为铜、锡二元青铜。一号青铜马车残件的主要成分为84%~90%的铜,7%~13%的锡,铅在1%以下,其他杂质元素总量占2%左右[18]。二号车各部件的合金成分为:铜82%~86%,锡8%~12%,铅0.12%~3.76%,二号车四匹铜马的合金成分为:铜约占90%,锡6%~9%,铅0.7%~1%[19]。青铜马车的主体与残件成分先后由多位学者进行检测与分析,数据也大致分为几组,为了更好地研究青铜部件的成分,本研究将目前已有检测结果的部件成分含量列表如下(表4)。

表4 青铜马车部件金属元素成分表Table 4 Metal composition of bronze chariots parts

(续表4)

由表4可知,同一部位检测方法不同时,数值稍有差别。同一部件不同位置,检测结果也不相同。总体来看,两乘青铜马车各个部位铜、锡含量相差不大:铜含量区间在81.20%~96.93%,平均铜含量为87.62%;锡含量区间2.53%~15.16%,平均值为9.98%;铅含量最高值为3.76%,最低值为0,平均值为0.72%。一号车共有样品36组,平均铜含量为88.8%、锡含量为10.0%、铅含量为0.6%;二号车共有样品16组,因其数据的总量均值为95.2%,首先对其做归一化处理,当数据总量为100%时,二号车铜含量平均值可达到88.5%,含锡量为10.4%,含铅量为1.0%。可以看出,在数据归一化处理后,一、二号青铜马车青铜部件的铜锡含量差别不大。

对于低铅青铜器,学者约定俗成当含铅量低于2%的青铜器,其中的铅来源于铜矿料[20]。研究表明,商周青铜器中的铅并没有实质性的功能,在青铜器里添加铅是为了节约珍贵的铜原料,等级越高的墓葬出土的青铜器含铅量越小[21]。在妇好墓出土青铜容器中随机抽取20件,其铅量平均值低于1%[22]。出土于秦始皇陵区核心位置的青铜马车不含铅的结论,进一步支持了这一观点。

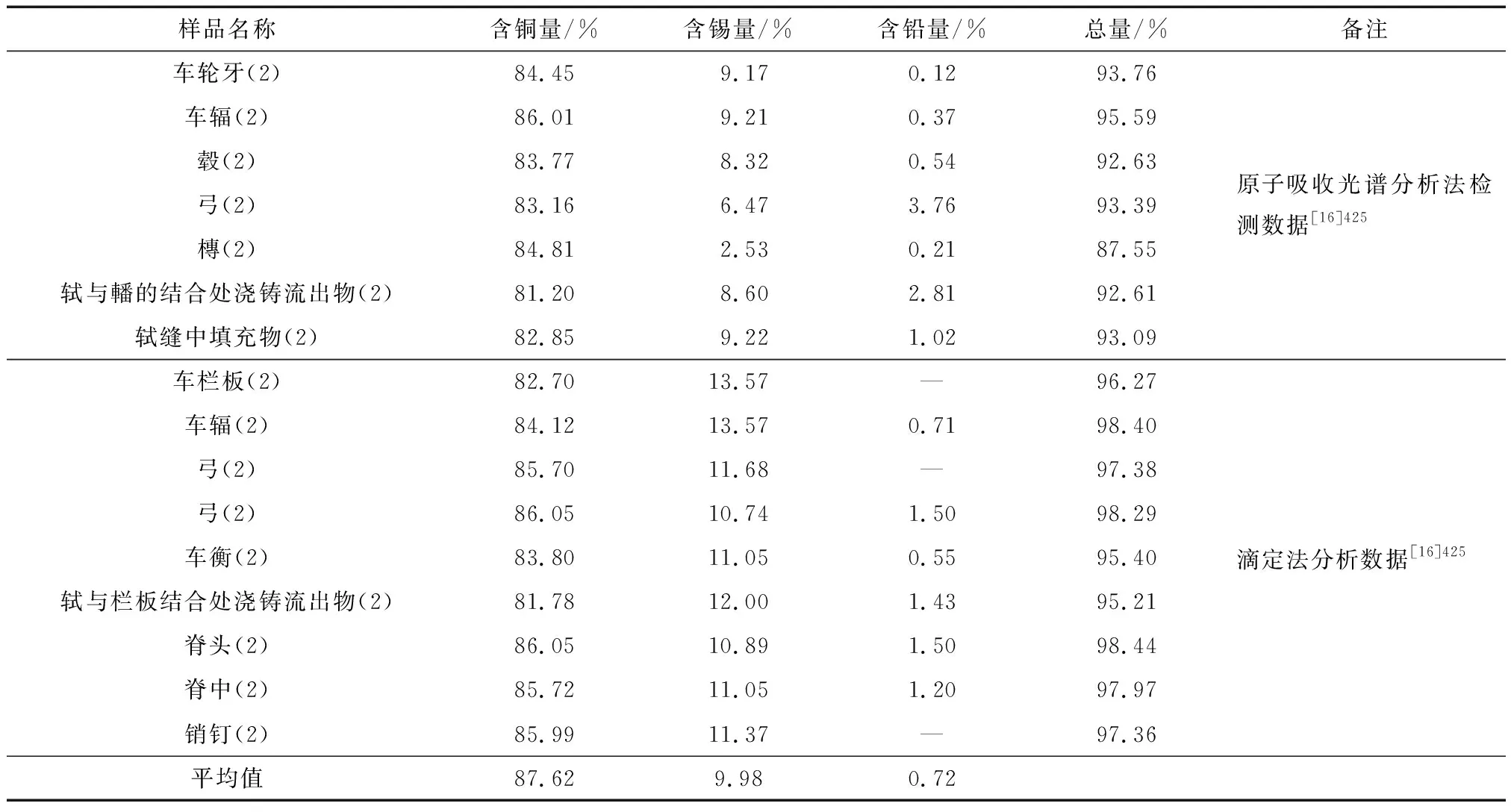

为避免不同数据来源在对比时产生的误差,本研究选取张小燕文章中的27组数据进行青铜马车总体成分结构的观察[18]。这些数据在2 000年使用同一方法获得,且数据样品在测试前均经过表面脏污刮削及除锈处理,其测试结果具有相当高的准确性。在这组数据中,有7组为青铜马车上的细小零部件铜锡比,目前尚不能区分其归属车辆,但数据来源部位较清楚。

总体来看,这些数据涵盖了青铜马车中不同部位、不同功用的几大类部件。如一号车车轸含铜量为88.11%,伞盖含铜量为88.93%,高温铜焊所使用的焊液含铜量为88.26%,铜缨络丝的含铜量为88.04%,这几类部件的位置、机械性能要求以及部件的外形完全不同,但铜锡含量几乎一致。与此同时,同一部位、功能的部件,含铜量却存在着一些差异,如一号车左骖马前腿的铜含量为83.02%,而左服马的左前腿铜含量则是87.26%。这些数据说明,在铸造青铜马车时,各个部位、部件之间的铜锡含量并未有任何规律性的、明显的差异,铜锡含量都在一个区间内稳定分布。

在对这27组数据总量进行归一化之后,样品含铜量平均值为89.80%,含锡量平均值为9.83%,含铅量均值为0.37%(图2a)。为了更清楚地认识青铜马车铜锡成分比例,在得出青铜主体不含铅的结论之后,将数据中的铅作为铜的杂质,加入到铜的整体含量中,观察数据的铜锡比。这些部件中铜含量的均值是90.17%,其中最低值为84.59%,最高为96.71%,铜含量的中位数是89.69%,铜含量的标准差是2.70%。部件锡含量的均值为9.83%,其中最低含量为3.29%,最高为15.41%,锡含量的中位数是10.31%,锡含量的标准差亦是2.70%。两种成分的总体波动性相等,且数据波动性很小,没有异常值。从图2b和表5中可以看出,27组数据中的22组,其铜含量都在88%~92%这一数值区间分布,数据离散度小。

表5 青铜马车青铜部件铜锡比值Table 5 Ratio of copper to tin in bronze parts

图2 青铜马车青铜部件成分示意图Fig.2 Diagram of metal composition of bronze parts

根据学界对于《周礼·考工记》中“六齐”的研究,目前“钟鼎之齐”的铜含量大致在83.33%~85.71%之间,“斧斤之齐”的铜含量在80%~80.33%之间,其余不同器类的铜含量则更低[23]。而本研究中所涉及青铜马车部件上的铜锡比,其数值都落在高于“钟鼎之齐”的区间内,这些数据表明青铜马车的铜锡比值,并未按照《考工记》中所记载的“六齐”之说进行配比,不同部件的铜锡比趋向标准化。

近年来,随着学界对秦始皇陵出土器物研究的进一步深入,得到了更多的青铜器成分数据。杨军昌等对秦始皇陵K9908坑出土石铠甲上的青铜卡缀进行了研究,发现其主要成分为铜锡二元青铜[24]。邵安定等通过金相显微镜、扫描电子显微镜及能谱分析仪对采自14件青铜水禽不同部位、芯骨以及表面补片的27个样品进行了分析研究,结果显示青铜水禽及其芯骨、表面补片均为铜锡二元合金,含锡量在9%~12%之间[25]。在成分上青铜水禽的铜锡比与青铜马车类似,且二者都使用失蜡法铸造而成,同出于秦始皇陵的这两大类青铜器,在工艺与原料上呈现出高度一致性。研究显示秦始皇统一六国之前,不同时期秦人的器物都含有较多的铅,秦始皇陵出土的青铜器不仅在器物成分上不含铅,制作工艺也更为精细[20,26-27]。

3 青铜马车零部件标准化水平分析

从青铜马车零部件外形尺寸、青铜成分等数据中可以看出,秦时期的社会生产对马车主体及其附件的外形尺寸有严格要求。工匠在青铜马车设计与铸造过程中,也严格遵循这些规则,使得青铜马车在各个方面达到了相当高的标准化水平。

通过对青铜马车的铜马、银镳、银环及盖弓帽等的尺寸分析,发现尽管材质、功能与部位不同,但同类零部件的尺寸总是保持高度一致。那些从功能角度分析,对尺寸精度并无要求的部件,同样达到了相当的生产精度。目前,所有被统计的零部件外形尺寸的误差皆小于2%,这一结果表明秦始皇陵器物的生产水平,达到了《里耶秦简》中所提到的生产要求,高精度的器物尺寸表明秦时期存在着严格的标准化生产工艺与组织管理。

在选材上,通过对一、二号青铜马车五十余处成分数据进行统计发现,青铜马车的主体材质为铜锡二元青铜,且各个部位铜锡之比趋于近同。使用同一组数据分析发现,铜车部件、铜马、马饰与铜焊液的成分基本都含有90%左右的铜,数据总体的标准差在3%以内,表明青铜马车部件中的铜锡配比并未受到《周礼》所记载的“六齐”因素影响,整体上使用了统一的铜锡比例。

本研究分析归纳与评估了青铜马车的金属成分配比与马车零部件的标准化程度。这一组出土于秦始皇陵的高等级马车,在设计与制作过程中,对各个零部件成分与外形尺寸有严格要求,当时精湛的青铜生产工艺,使这些要求得以实现。本研究中所涉及到的同类零部件外形尺寸都保持高度一致;青铜马车中所有的青铜部件都为铜锡二元合金,从小型马车零件到大型部件如铜马,从薄板部件到青铜焊料,大致都含有10%左右的锡,不同部件成分趋于统一。

秦始皇不仅在疆域上统一六国,还统一了文字、度量衡、货币等,使得秦代“车同轨、书同文”。秦始皇陵出土青铜车马在外形尺寸与器物成分上的高度统一,显示了当时强大的生产组织与管理能力。而器物成分不含铅不仅表明了秦始皇身份等级的特殊性,还显示了当时充足的铜原料供应能力。从青铜马车零部件生产中可以看出,秦时期的中央官署在生产组织中存在严格的管理方式与生产要求,加之工匠高超的技艺,最终实现了青铜马车零部件生产的高度标准化。

致 谢:在写作过程中得到陕西师范大学曹玮教授指导,墨尔本大学杨星博士提供了数据运算方面的帮助,谨致谢忱!