电机端盖螺栓断裂问题分析及优化

2022-01-05刘良刚刘占锋王光辉

刘良刚,刘占锋,王光辉

电机端盖螺栓断裂问题分析及优化

刘良刚,刘占锋,王光辉

(苏州汇川联合动力系统有限公司 过程开发中心,江苏 苏州 215104)

电机作为新能源汽车的三大核心部件之一,对新能源汽车的性能有极其重要的作用。文章通过对某款电机端盖早期疲劳试验中螺栓断裂的成因分析,系统梳理制造过程的相关因子,包括但不限于拧紧工艺参数调查研究,设备调查研究,原材料调查研究,以及借助仿真软件进行受力分析,找到螺栓断裂的主因系螺栓根部R角处褶皱引起应力集中断裂,并通过一系列的优化提升,规避潜在质量隐患,并为进一步提高制造过程水平奠定坚实基础。

螺栓断裂;R角;褶皱;电机;扭矩衰减;破坏实验

引言

出于能源战略安全考虑和越来越严格的环保要求,2017年开始,国家相继出台了鼓励和支持新能源汽车产业发展的政策。在此以后,新能源汽车行业获得了蓬勃发展。而进入2020年,特斯拉汽车开始国产,行业竞争进一步加剧,也传导至下游零部件提供商。而螺栓紧固造成的召回事件频频发生,让传统车企和造车新势力,都面临越来越大的挑战。目前,国内紧固装配从业技术人员已对三电系统开展了大量的性能研究摸索。但对新能源乘用汽车电机的耐久试验研究,尤其是端盖螺栓断裂失效研究方面,尚未有效开展。

1 失效背景

在某客户早期耐久实验阶段,某台电机的定转子合装端盖螺栓在振动试验过程中,发生螺栓断裂现象。从下图可以看出,一共8颗螺栓,其中5颗发生断裂。

图1 端盖断裂详情

1.1 应用工况情况

该失效工位采用单把阿特拉斯品牌手持拧紧电动工具,利用定位编码器实现位置和数量识别,通过四步拧紧策略,一共拧紧8颗螺栓,螺栓规格为M8*25,螺栓表面带达克罗涂层,螺栓等级为10.9级。拧紧工艺要求为:31 Nm±3 Nm。

1.2 初始调查研究

通过对失效件其他三个未发生断裂位置的残余扭矩测量发现均有不同程度扭矩衰减。其中,4号位置最为严重,仅剩余12.27 Nm,远低于残扭标准≥25 Nm[1]。

表1 其他三个位置残余扭矩一览表

螺栓编号468 12.2723.3226.01 是否符合要求否否是

2 调查过程

2.1 振动过程调查

通过首先对振动台架的固定螺栓和工装状态进行检查复核,未发现异常。接下来,通过调整和降低振动量级,跟踪确认螺栓状态,发现螺栓断裂现象有所减少,但是断裂问题依然存在。另根据此零件早期振动过程调查,确认早期不存在类似失效[2]。

表2 不同振动量级螺栓状态一览表

振动量级螺栓状态随机10 G+正弦+冲击随机7 G+正弦随机7 G 有无断裂有有有 断裂数量531

2.2 工艺过程调查

通过调整拧紧顺序和工艺过程,对比线上装配完成后残余扭矩变化情况。通过对比验证,发现降低转速之后对残余扭矩的改善有限,通过对初始四颗扭矩衰减较为严重的螺栓复拧后,效果较为显著。

基于该过程调查,确认对最前面拧紧的四颗螺栓复拧紧,对螺栓扭矩衰减有较大改善[3-4]。

表3 不同拧紧工艺残余扭矩对比一览表

调整动作拧紧位置顺时针降低50%转速复拧紧 1234567824.4123.5628.7128.4028.0829.7231.8429.0924.4523.6626.6027.3228.6229.1732.8230.0227.4527.6627.3028.1228.7229.3131.8930.04 平均值27.9727.8328.81

2.3 零件调查

通过调查,该10.9级螺栓对应抗拉强度和芯部硬度均符合要求。

表4 不同批次螺栓性能检查对比一览表

评价维度批次抗拉强度(>1 000 MPa)芯部硬度(HRC32-39) 问题批次1 14938 早期批次1 10338 临近批次1 15039 最新批次1 12537

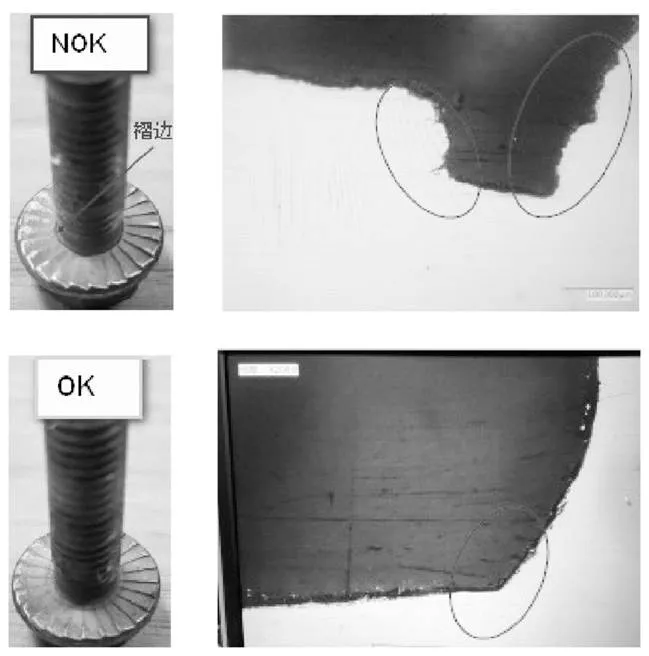

后通过对失效件和正常件用显微镜放大50倍,确认失效件螺栓根部存在褶边,且根部圆角上存在凹槽,存在应力集中风险。

图2 根部R角合格件与失效件对比详情

2.4 受力分析和验证

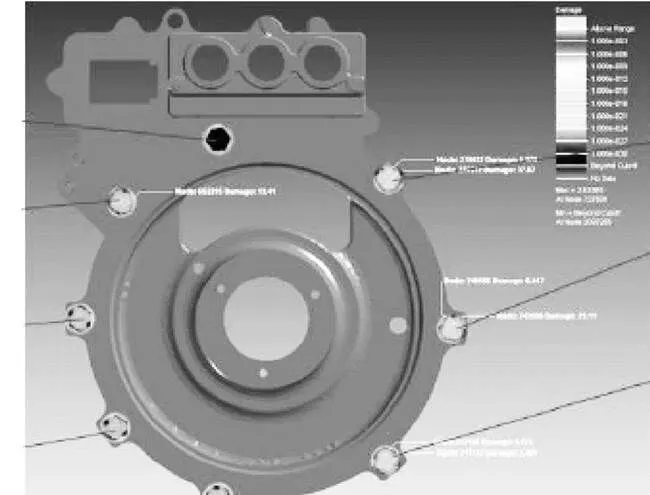

2.4.1受力仿真分析

通过利用仿真软件,对该连接件不同位置进行受力分析,发现螺栓上方损伤值最大的为2号位置,螺栓下方损伤值最大的为1号位置。而该受力仿真分析结果,与实际螺栓断裂位置吻合[5]。

表5 不同螺栓位置损伤情况一览表

评价维度螺栓位置上方损伤值下方损伤值 15.2737.07 26.4221.11

2.4.2夹紧力测试

针对该电机端盖螺栓发生的多个位置螺栓断裂情况以及扭矩衰减情况,为进一步复核该螺栓的受力情况,借助以下公式对受力情况和夹紧力情况进行了进一步的分析和计算[1]。

图3 螺栓受力仿真情况

通过复核计算,该处螺栓螺纹头部接触面为粗糙面,摩擦系数在0.3~0.6,每颗螺栓需承受预紧力4 500 N左右,而当前扭矩对应预紧力为3 000 N左右。因此,通过在现有弹性区间内成比例提升,预估可将现有扭矩提高到50~60 Nm之间,可以在保证材料不发生塑性变形前提下获得更好的预紧力和拧紧质量效能。

=/(0.16+(μ×0.58×2)+(D/2×μ)) (1)

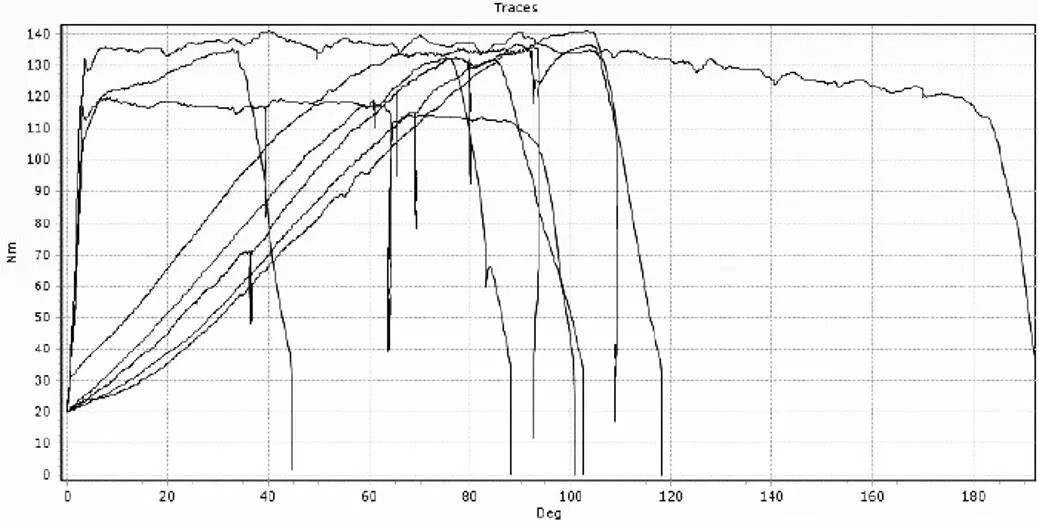

2.4.3破坏力矩测试

利用带全过程曲线追溯功能的阿特拉斯拧紧扳手,采用本次失效相同批次零件和拧紧工艺策略,缓慢拧紧至螺栓屈服断裂,采集整个过程的拧紧曲线,发现该螺栓最小屈服断裂扭矩在110 Nm左右[6]。通过该实验复核验证表明,我们当前的拧紧工艺扭矩31 Nm,提高到50~60 Nm之后,安全空间仍然很大,排除因工艺策略扭矩设置不当造成的螺栓断裂[7]。

图4 螺栓破坏力矩示意图

3 结论

通过大量的调查验证,数据统计和分析以及各种实验复核,最终明确本次耐久试验螺栓断裂的主要原因是螺栓根部褶皱应力集中造成。另外本次调查梳理,一方面通过工艺参数优化解决了扭矩衰减潜在隐患;另一方面,通过预紧力复核计算以及借助仿真软件校核,评估将现有扭矩提升以获得更大的预紧力和拧紧效能。我们通过这样的调查分析,大家的经验能力得到了进一步提升,为后续量产获得更高的装配制程水平奠定了基础。

借助此次调查,也再次说明了只有充分遵循“现时、现场、现物”的原则,才能够最终将问题锁定,并加以彻底解决。另外,我们也希望借此为后续同行类似问题的调查分析提供参考,为我国新能源汽车产业振兴,为早日实现国家碳中和的目标贡献力量。

[1] 任丽华,李凤玲.螺纹拧紧扭矩的理论分析[J].煤矿机械,2006(07): 93-95.

[2] 王荣,李玲.连接螺栓断裂失效分析[J].金属热处理,2007(S1):301- 304.

[3] 王静.生产过程中扭矩衰减的控制方法[J].大众科技,2011(10): 150-152.

[4] 王晓斌,莫易敏.拧紧速度对螺栓转矩系数的影响分析[J].武汉理工大学学报(交通科学与工程版),2014,38(04):860-863.

[5] 辛鹏,万义强,徐琢.螺栓连接的有限元建模及仿真分析[J].车辆与动力技术,2015(02):60-64.

[6] 熊云奇,张琼敏,卢海波.螺栓拧紧实验曲线形态研究[J].汽车科技, 2000(05):15-17.

[7] 成大先.机械设计手册:第5版[M].北京:化学工业出版社,2007.

Motor Cover Bolts Fracture Analysis and Optimization

LIU Lianggang, LIU Zhanfeng, WANG Guanghui

( Process Development Center of Suzhou Inovance Automotive Co., Ltd., Jiangsu Suzhou 215104 )

Motor is one of the most key component parts in new energy vehicle and has very important purpose to vehicles. This article introduce detail investigate for bolts fracture issue during early function test. By process, material investigation and together with simulator software to finally find bolts fracture root cause is that bolts' R angle NOK. Besides, avoid potential risk by series of optimization actions and improve manufacture levels.

Bolt fracture; R angle; Fold; Motor; Torque decrease; Break test

V232

A

1671-7988(2021)23-139-03

V232

A

1671-7988(2021)23-139-03

10.16638/j.cnki.1671-7988.2021.023.039

刘良刚(1984—),男,学士,机械工程专业中级工程师,紧固专家,就职于苏州汇川联合动力系统有限公司过程开发中心,研究方向:装配紧固和防错。