汽车柱状球销连接拧紧工艺设计及可靠性评价

2022-01-04宋子华曹玲玲刘小飞

宋子华, 曹玲玲, 刘小飞

(宁波吉利汽车研究开发有限公司, 浙江宁波 315336)

0 引言

悬架系统是汽车重要组成部分,而在悬架系统中,柱状球销连接结构应用较多,且其作用至关重要,不仅承受及传递力与力矩, 同时通过自身球铰结构满足车轮转向等作用,这就对球销连接可靠性提出了很高的要求,本文介绍了一种汽车柱状球销连接拧紧工艺设计方法及可靠性评价方法,填补了行业空白。

1 结构简述

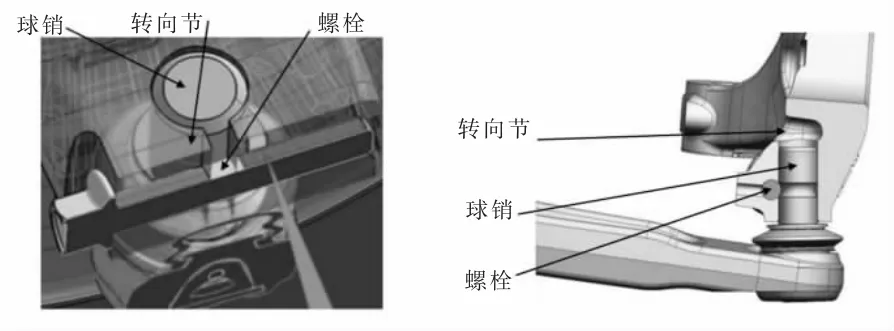

一种汽车柱状球销连接结构见图1,球销直径Ø21mm,横穿紧固螺栓为全螺纹, 螺纹规格为M12, 性能等级为10.9 级。 球销装入转向节开口中,通过拧紧横穿螺栓产生预紧力, 转向节在预紧力的作用下发生形变从而抱紧球销。

图1 柱状球销连接结构示意图Fig.1 Columnar ball pin connection structure diagram

2 设计及评价

总体思路为, 首先制定合适的拧紧工艺, 以获得稳定的、 高水平的轴向力; 其次采用制定的拧紧工艺紧固螺栓,测量球销的转动扭矩曲线,识别转动点读取对应的扭矩值;通过扭矩值及作用半径计算沿球销切向摩擦力,进而可以得到球销抱紧力;CAE 仿真得到球销需求抱紧力;最后分析对比,确定设计可靠性,如果设计可靠性不足则需更改设计,并按新设计重复该步骤。

2.1 拧紧工艺设计

2.1.1 设计原则及适用条件

螺栓的装配预紧力决定着螺纹连接的工作可靠性。不合理的装配可能导致过高或者过低的装配预紧力,以至于不能体现出良好设计以及良好制造的紧固件产品的优良性能。 过高的装配预紧力可能直接导致紧固件装配破坏。 过低的装配预紧力使螺纹连接不能充分发挥设计功能、没有好的疲劳强度及防松性能。

拧紧过程追求的目标:充分大的预紧力、最小的预紧力离散。

目前整车总装厂普遍采用的拧紧方法有两种: 扭矩法拧紧和扭矩转角法拧紧。 下面就这两种方法的优缺点及适用性进行分析说明。

扭矩法对螺纹连接系统结构无要求且易实现, 但受连接系统摩擦系数影响,易造成散布范围较大的预紧力。螺纹连接系统需求预紧力对应螺栓利用率较高的连接点往往不适用。

扭矩转角法拧紧时,螺栓的利用率高,能提供稳定的夹紧力,并通过监控最终安装扭矩来识别有风险的连接。除须采用电动拧紧轴等支持扭矩转角法的设备外, 对螺纹连接系统结构还有一定要求:

(1)螺栓为连接件中最薄弱部分,即拧紧扭矩足够大时,失效模式为螺栓断裂。

(2)夹持长度(即螺栓支撑面到内外螺纹啮合第一扣牙的距离)和螺纹直径比值大于2。

(3)螺栓表面有摩擦系数稳定剂,转向节安装面为机加面,连接系统摩擦状态稳定。

(4)对于拧紧至屈服点的连接点,螺栓宜为全螺纹或细杆,变形更均匀,有利于防止出现应力集中。

基于设计预紧力需求, 对于有条件采用扭矩转角法拧紧的螺纹连接系统,推荐采用扭矩转角法,这也有利于轻量化设计。

2.1.2 螺纹接头试验及拧紧工艺制定

拧紧工艺需要通过螺纹接头试验[1]进行开发,试验前需要按实车状态准备螺纹连接系统中涉及的各个零部件。 试验螺栓需要对头部和尾部进行磨平处理,在处理的过程中不接触影响摩擦系数的切削液等物质,螺栓头部和尾部端面加工后,表面粗糙度要求Ra1.6,与螺杆的垂直度要求为0.5mm,并在螺栓头部或尾部贴上压电陶瓷片。

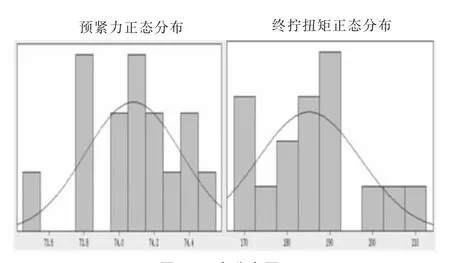

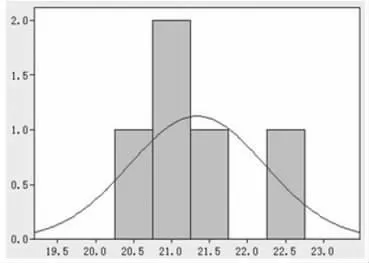

基于本结构分析,满足扭矩转角法适用条件,结合统计分析螺纹接头试验数据,确定螺栓拧紧工艺为90N·m+90°,监控扭矩为(125~250)N·m,螺栓永久伸长量为(0.02~0.26)mm, 在此工艺下15 个样本轴向力均值为74.08kN,标准差为0.27kN,预紧力稳定,预紧力及终拧扭矩正态分布图见图2。需要说明的是5M1E 的变化会对终拧扭矩造成影响,在车型导入制造基地后,需要在过程能力稳定的情况下,统计分析进行确认及修正。

图2 正态分布图Fig.2 The normal distribution

值得注意的是,对于这类横穿螺栓锁紧结构,在使用超声波设备测量轴向力时, 需要分析超声波测量波形对比原始波是否有明显变化,在有明显变化的情况下,设备自动拾取的点可能不准确, 进而造成轴力测量不准确的问题,这是由于这类结构在特定的情况下,伴随着拧紧过程螺栓会产生弯曲, 超声波在螺栓内飞行及反射回波状态发生改变,导致波形变化。

2.2 球销转动扭矩测量

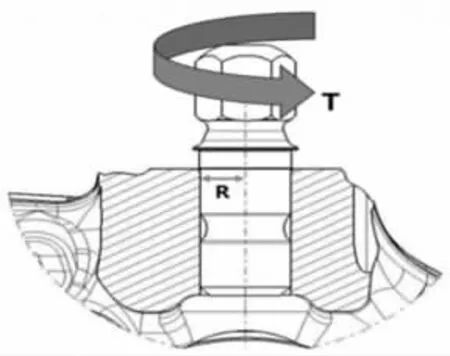

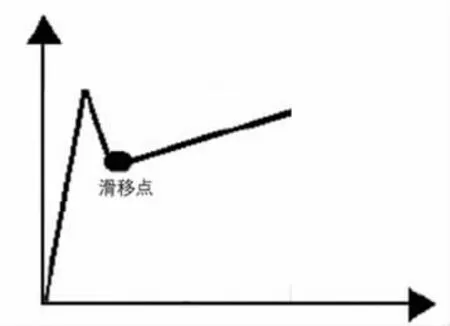

为了测量转动扭矩,将球销球面加工为六方,测量示意图见图3。 按90N·m+90°工艺拧紧后,用能生成拧紧曲线的扭矩扳手转动球销, 读取转动扭矩值时考虑安全系数,取滑移点处对应的扭矩值,转动扭矩曲线见图4。

图3 测量模型图Fig.3 Measurement model figure

图4 转动曲线示意图Fig.4 The rotation curve diagram

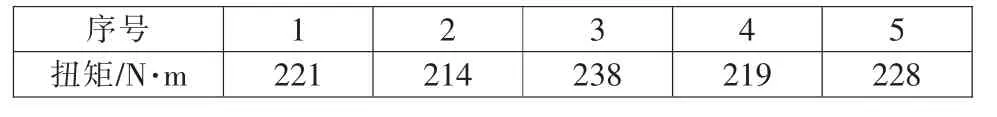

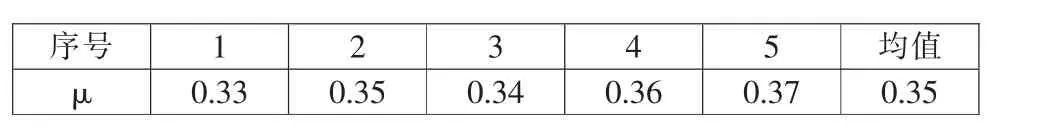

读取滑移点扭矩值,测量5 个样本扭矩值见表1,从表中数据可知,在螺栓预紧力稳定的情况下,球销转动扭矩也趋于稳定。

表1 扭矩测量值Tab.1 The torque measurement

2.3 球销切向摩擦力计算

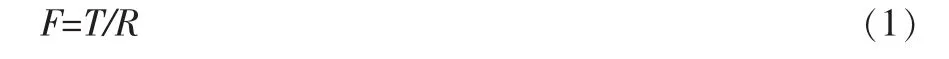

球销转动半径为10.5mm 见图3,由式(1)计算拧紧螺栓后沿球销切向摩擦力。

其中:F—切向摩擦力;T—转动扭矩;R—球销转动半径。

计算沿球销切向摩擦力数值见表2。

表2 摩擦力值Tab.2 The friction values

图5 摩擦力正态分布图Fig.5 Friction is normal distribution

2.4 球销与转向节连接副摩擦系数测定

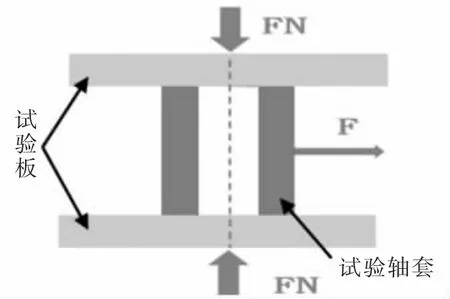

球销材料为ML40Cr,调质处理,硬度32HRC~39HRC,表面处理前粗糙度为Ra0.8,表面处理为镀锌镍。 转向节材料为铝合金A356-T6,硬度为85HBW,机加表面,表面粗糙度为Ra3.2。 试验模型如图6 所示,试验板材料及表面状态与转向节相同,试验轴套材料及表面状态与球销相同。

试验采用的铝板材料为A356-T6, 抗拉强度为290MPa,抗压约为360MPa。试验轴套内径为Φ16mm,外径为Φ30mm。在上述条件下试验铝板在正压力下不会产生压溃。

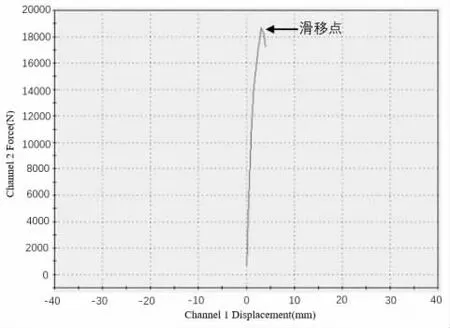

如图6 所示,在铝板上施加恒定正压力30kN,再从0开始持续缓慢对轴套施加力,直至中间试验件滑动,记录完整试验曲线,试验曲线见图7,从曲线识别滑移点,对应的力值即为滑移力。

图6 试验模型图Fig.6 Test model figure

图7 试验曲线图Fig.7 Test curve

按式(2)即可计算出摩擦系数。

式中:F1—试验轴套滑移力;FN—试验轴套承受正压力;μ—摩擦系数。

试验样本5 件,计算摩擦系数见表3,转向节与球销摩擦副摩擦系数稳定。

表3 接触面摩擦系数Tab.3 Contact surface friction coefficient

2.5 球销抱紧力计算

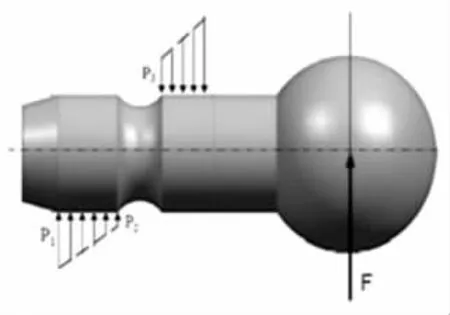

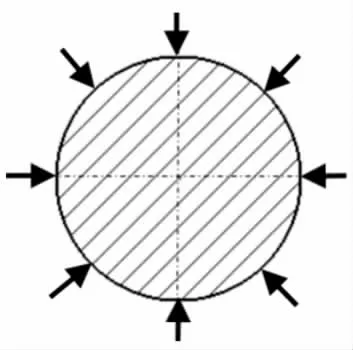

横穿螺栓拧紧后, 转向节在预紧力的作用下发生形变,沿球销径向产生非一致的抱紧力,抱紧球销示意见图8,考虑转向节对球销的整体抱紧力。

图8 球销径向抱紧力示意图Fig.8 The ball pin radial press force diagram

按式(3)计算可得到抱紧力。

式中:F2—抱紧力;F—2.3 节中得到的沿球销切向摩擦力,当一致性较好时可取均值, 存在一定离散时可按统计分析的下限值, 本文取下限值;μ—2.4 节中得到摩擦系数,当一致性较好时可取均值, 存在一定离散时可按统计分析的上限值,本文取均值;

将上述值代入式(3),可得到下限抱紧力为53.4kN。

2.6 符合性分析

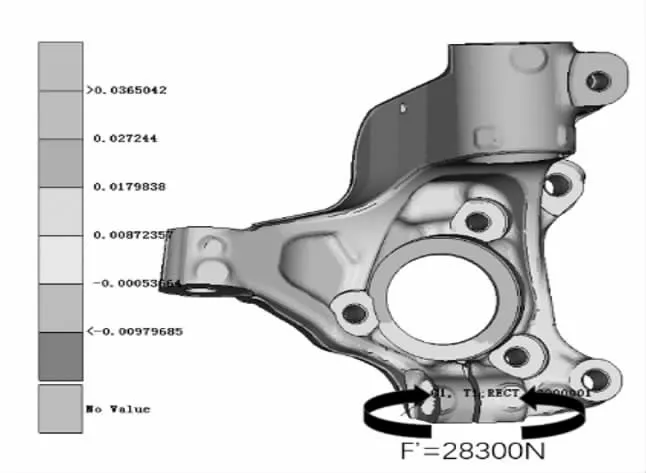

基于柱状球销路谱采集数据,球销受力示意图见图9,通过CAE 仿真分析见图10,可以得到球销需求抱紧力为28.3kN。

图9 球销受力示意图Fig.9 Diagram of ball pin force

图10 仿真受力分析示意图Fig.10 Simulation and stress analysis diagram

按下式(4)进行符合性评判:

其中:F′—2.5 节中抱紧力的下限值;f—各个允许工况下,需求抱紧力;α—安全系数,交变动载情况下建议取1.8。

本次设计中,F′为53.4kN,αf 为50.94kN,满足式(4)要求,故设计满足要求。后续数轮强度耐久和综合耐久中该球销连接点状态良好,无松动异响等问题。

3 结论

目前螺纹连接系统主要参照VDI 2230[2]进行设计,但有一定的局限性, 对于不符合力学模型要求的连接系统无法进行评判, 本文基于力矩平衡原理详细阐述了一种非典型柱状球销连接拧紧工艺的设计及可靠性评价方法,该方法在轿车、SUV 等车型上进行了应用,设计符合率100%,为该类结构提供了一种高效、准确的评判方法。