数据采集同步性与采样速率对螺栓连接副扭矩系数测量影响研究

2022-01-04张立鸿

李 伟, 张立鸿, 闫 鹏

(中机生产力促进中心, 北京 100044)

0 引言

螺栓连接广泛用于汽车、风电、建筑和各种主机设备当中, 其连接性能的可靠性直接影响到工业产品的质量和安全[1]。 在螺栓安装过程中,通常利用“扭矩法”间接控制螺栓连接的预紧力, 为此在施拧前必须测定螺栓连接副扭矩系数,确认其是否符合要求,并以此扭矩系数平均值来确定终拧扭矩。 GB/T 16823.3—2010《紧固件扭矩-夹紧力试验》[2]中规定了扭矩系数测定的具体试验流程和规范。为保证扭矩系数检测结果的客观准确性,目前行业内通过不同设备检测结果之间互相比对进行验证。 影响到扭矩系数检测结果的因素很多, 魏军等学者对润滑剂及涂抹位置、 拧紧速度和温湿度等方面的影响进行了研究[3-7]。 扭矩系数检测结果是通过数据采集系统采集传感器数据计算得到的, 那么检测设备数据采集系统的性能同样是关系到最终检测结果准确性的重要一部分。

由于目前传感器信号类型多种多样, 常用的有mV、mA 和Hz 等模拟量信号, 还有RS232/422/485、CAN 和TCP/UDP 等数字量信号, 不同的信号可能采用不同处理机制的采集模块, 不同的数据采集处理机制可能会导致多传感器数据同步性不够好, 从而得到偏离真实的检测结果, 同步性性能是整个数据采集系统中十分重要的指标[8-13]。 数据采集系统的采样速率会影响到整个拧紧过程的数据还原度,同样会影响到扭矩系数检测结果。 本文将对数据采集系统的同步性和采样速率两个指标对扭矩系数检测结果的影响进行分析, 为今后扭矩系数检测设备检测结果的客观准确性提供了一定基础。

1 扭矩系数检测原理介绍

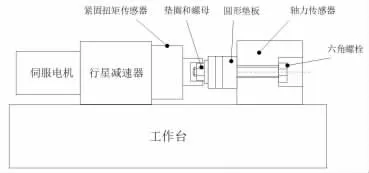

扭矩系数测量设备采用伺服电机作为动力源, 经减速器减速后驱动套筒拧紧六角螺母, 通过扭矩传感器测量拧紧套筒输出的紧固扭矩值, 通过轴力传感器测量螺栓拧紧过程产生的夹紧力,整体结构示意图如图1 所示。 试验时通过记录螺栓夹紧力达到试验零件保证载荷的75%,即F 时的紧固扭矩值T,依据公式(1)确定该试验螺栓的扭矩系数K。 其中,d 为螺栓的公称直径。

图1 螺栓扭矩系数测量设备原理示意图

2 数据采集系统同步性

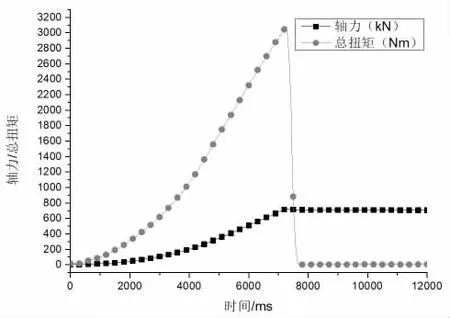

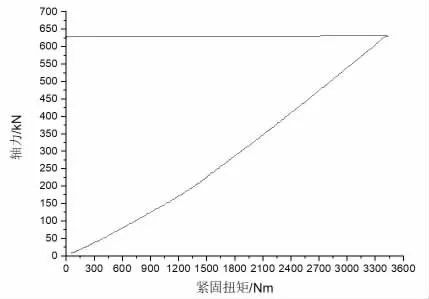

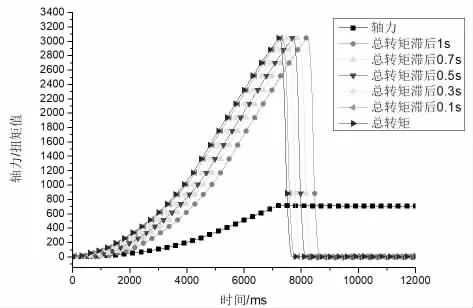

数据采集系统同步性就是公式(1)中的F 和T 对应的时刻差,差值越小,同步性越好。为了验证采集过程夹紧力和拧紧扭矩数据的同步性, 基于拧紧过程发生的物理现象,提出了一种“拐点判断法”的同步性验证方法:当拧紧电机停止后,拧紧扭矩不再增长并开始减小,螺栓失去拧紧动力源,夹紧力应当不再增长。为了得到验证数据,要求数据采集系统设定夹紧力或扭矩达到设定目标电机停止后继续采集一段时间扭矩和夹紧力数据, 得到从开始拧紧到电机停止后一段时间的整个拧紧过程数据。 如图2所示为某规格螺栓试验的整个拧紧过程轴力和紧固扭矩的数据,图3 为对应的轴力-紧固扭矩数据关系曲线。 图2 中的扭矩拐点时刻与轴力拐点时刻几乎一致, 图3 中的水平线段表明扭矩停止增长后轴力不再增长,表明该试验数据同步性较好。 通过数据曲线拐点时刻的一致性可以准确判断两组数据的同步性。

图2 轴力/紧固扭矩-时间曲线

图3 轴力-紧固扭矩关系曲线

2.1 紧固扭矩数据滞后对扭矩系数检测的影响

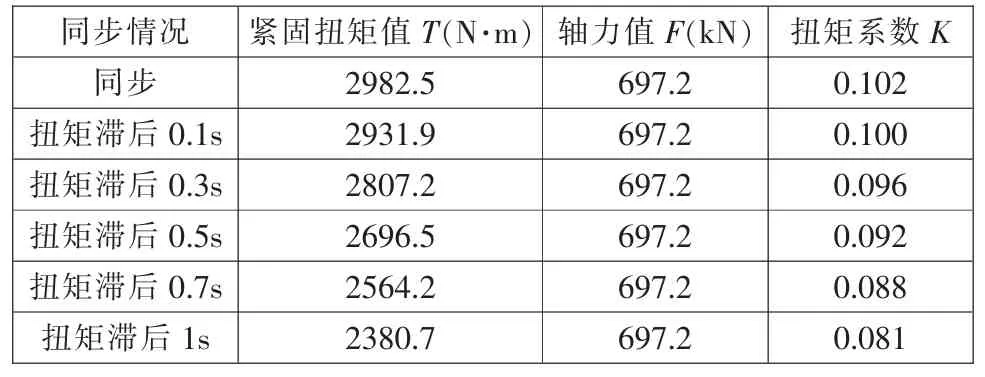

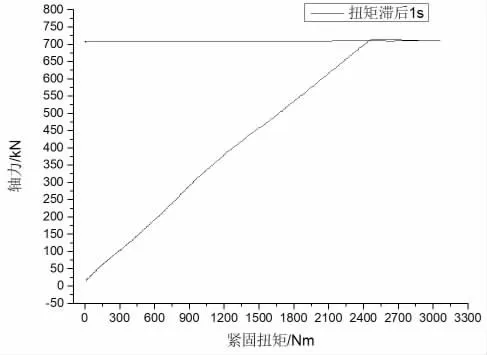

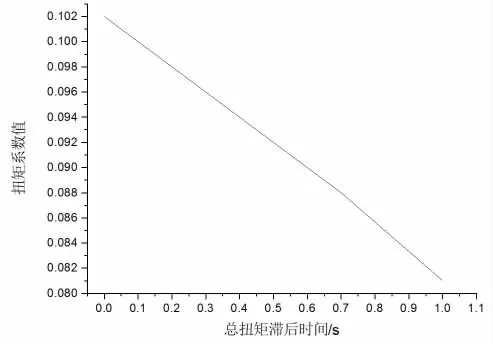

为了分析扭矩数据滞后对扭矩系数检测结果的影响, 以M42螺栓为例, 设定拧紧目标为轴力达到697.2kN 进行拧紧试验,数据同步时对应的紧固扭矩值为2982.5N·m,计算得到的扭矩系数结果为0.102。 假定采集过程发生了扭矩数据滞后的现象,滞后现象越严重,得到的对应紧固扭矩值越小,不同程度的滞后得到的扭矩系数检测结果如表1 和图4 所示。图5 为扭矩数据滞后1s 对应的轴力-扭矩曲线,可以看出,当轴力数据已经不再增长后,扭矩数据依然再继续增长,与实际发生的物理过程不符。图6 为扭矩系数-扭矩滞后时间的关系,可以看出,紧固扭矩数据滞后时间越长,得到的扭矩系数结果越小,并且基本呈现出线性递减关系,以M42 螺栓为例,每滞后0.1s,结果偏小约2%。

表1 扭矩数据滞后不同程度的扭矩系数结果

图4 扭矩数据滞后不同程度的轴力/紧固扭矩-时间曲线

图5 扭矩数据滞后1s 对应的轴力-扭矩曲线

图6 扭矩系数-扭矩滞后时间曲线

2.2 轴力数据滞后对扭矩系数检测的影响

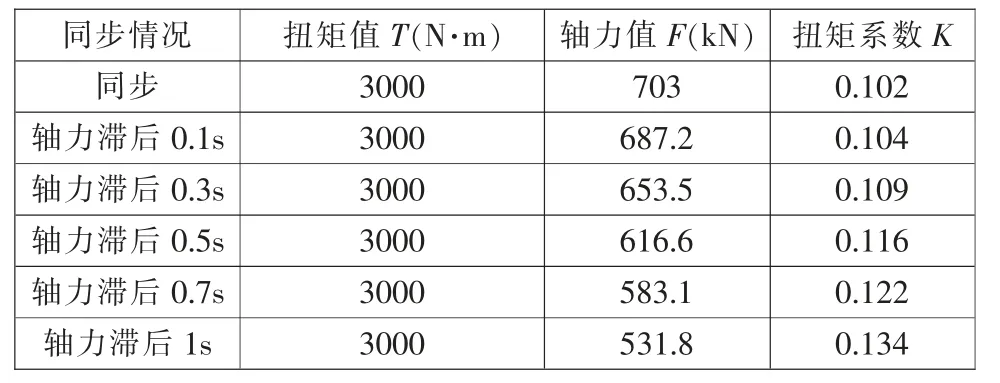

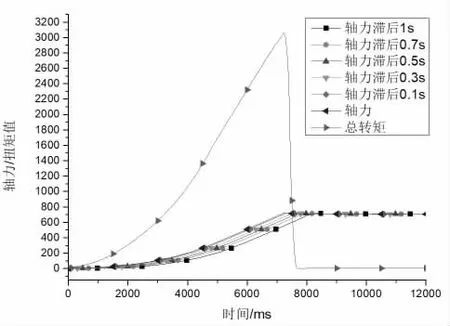

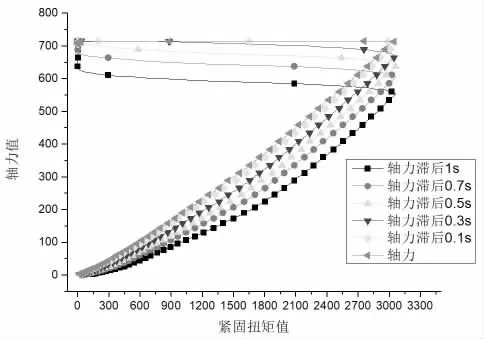

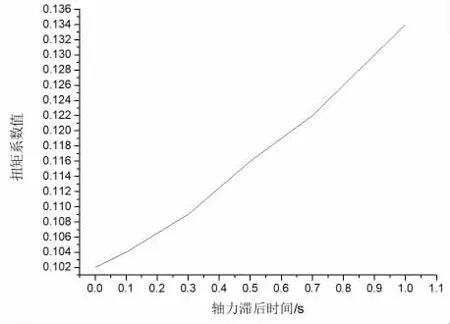

为了分析轴力数据滞后对扭矩系数检测结果的影响,同样以M42 螺栓为例, 设定拧紧目标为扭矩值达到3000N·m 进行拧紧试验, 数据同步时对应的轴力值为703kN,计算得到的扭矩系数结果为0.102。 假定采集过程发生了轴力数据滞后的现象,越滞后对应的轴力数据越小,不同程度的滞后得到的扭矩系数检测结果如表2 和图7所示。 图8 为轴力数据滞后不同程度对应的轴力-扭矩曲线,可以看出,当扭矩数据已经不再增长后,轴力数据依然继续不同程度在增长,与实际发生的物理过程不符。图9 为扭矩系数-轴力数据滞后时间的关系曲线,可以看出,轴力数据滞后时间越长,计算扭矩系数结果越大,并且基本呈现出线性递增关系,以M42 螺栓为例,每滞后0.1s,结果偏大约3%。

表2 轴力数据滞后不同程度的扭矩系数结果

图7 轴力数据滞后不同程度的轴力/紧固扭矩-时间曲线

图8 轴力数据滞后不同程度对应的轴力-扭矩关系曲线

图9 扭矩系数-轴力滞后时间曲线

通过上述分别对扭矩数据发生滞后和轴力数据发生滞后的两种不同步情况对扭矩系数结果的影响分析,数据采集的同步性对于扭矩系数测量结果影响较大, 容易造成结果的偏离。 因此在设计多信号类型的数据采集系统时往往要注意数据同步性。

3 采样速率不同对扭矩系数测量的影响分析

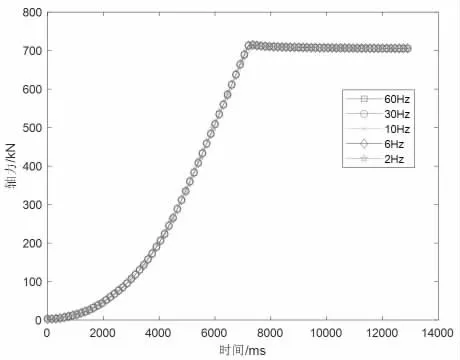

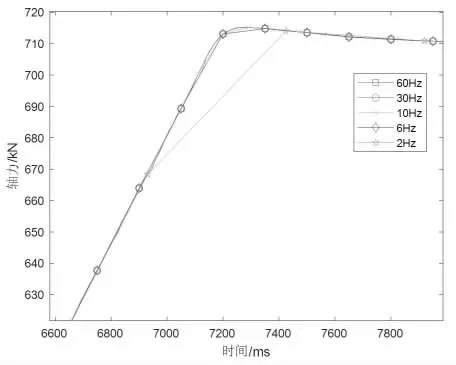

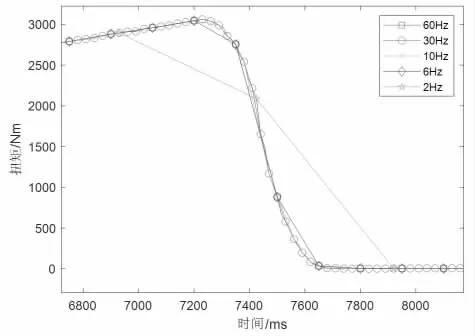

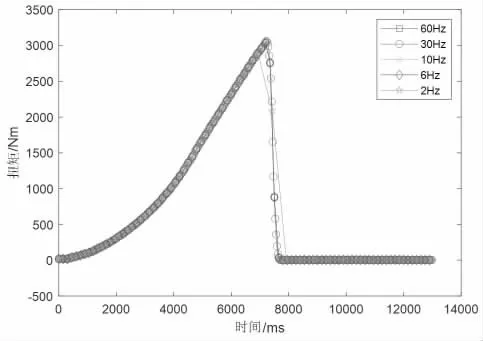

著名的奈奎斯特定理中规定,在进行模拟/数字信号的转换过程中,采样之后的数字信号能够完整地保留原始信号中信息, 采样频率不能小于信号中最高频率的2 倍(fs.max≥2fmax)。 目前,在扭矩系数检测过程中,需要电机驱动套筒拧紧螺栓连接副直至夹紧力超过设定值,由于传感器数据是按照一定速率间隔采样的, 往往不能够直接采集到设定值对应的数据,需要通过差分计算,得到夹紧力设定值对应的扭矩值, 然后带入公式进行扭矩系数计算。 如图10~图13 所示,在不同采样速率下得到不同的轴力变化曲线和扭矩变化曲线,可以看出,采样速率对采集结果影响最大的是发生在数据拐点处, 采样速率越高,对数据变化的整个趋势还原越准确,在差分计算对应值时的结果越接近真实值。 在一些数据拐点更多的测试试验中,如螺栓适应性试验,多次拧入拧出测试试验,要保证试验结果的准确性,对采样速率的要求也更高。

图10 不同采样速率下螺栓轴力采集曲线

图11 不同采样速率螺栓轴力拐点变化情况

图13 不同采样速率下扭矩拐点数据曲线

图12 不同采样速率下扭矩数据采集曲线

4 采集系统的构建

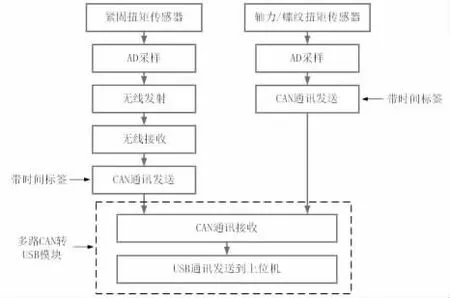

为了能够实现高同步性和高采样速率的采集结果,在构建数据采集系统时引入了CAN 通讯总线,由于CAN 总线通讯的高实时性和高可靠性的优点[14-16],同时能给为数据发送时加时间标签,在上位机进行各路传感器数据汇总时,通过数据的时间标签能够对各路传感器数据进行精确的对齐,从而能够保证各路数据的同步性。 由于紧固扭矩传感器存在旋转运动,为了避免传统的信号传递方式产生的摩擦磨损,其模拟量信号经采样后采用了无线非接触式的信号传输方式,无线接收信号后通过CAN 总线输出,而夹紧力传感器经过AD 采样后直接发送到CAN 总线, 上位机对CAN 总线上的各路数据进行统一接收。 A/D 采样速率可达2.4kHz,足以满足扭矩系数检测的需求。 数据采集系统架构如图14 所示。 并经拐点判断法实际测试验证,该数据采集系统同步性性能较好, 时刻差值可以保证到2ms之内。

图14 2.4kHz 采样同步CAN 总线数据采集系统架构

5 结论

通过对数据采集系统同步性和采样速率指标对扭矩系数测量准确性的影响分析, 分别得到了不同同步性下扭矩系数的偏离程度和不同采样速率对扭矩系数影响,同时构建了2.4kHz 采样速率的CAN 通讯网络的数据采集系统,保证了数据采集传输的同步性和可靠性,为准确获得扭矩系数值提供了重要基础。