内螺纹紧固件的选型探讨

2022-01-04谢仔新

谢仔新

(宇星紧固件(嘉兴)股份有限公司, 浙江嘉兴 314201)

0 引言

内螺纹紧固件是最常用的一类紧固件, 是工业大米的基础组成部分,通常称为螺母或螺帽。按有无标准分为标准产品和非标产品。标准产品包括按国际标准、行业标准和国家标准所生产的产品。 非标产品是按照图纸而非完全按照标准制造的产品, 非标产品的选型有一定的特殊性,有些行业的紧固件选型有专门的介绍[1]。 面对如此多的内螺纹紧固件标准, 在实际应用中如何选用合适的标准和产品, 一直困扰我们的设计人员。 根据GB/Z 32564 螺母设计指南, 螺栓和螺母承受过载时会出现3种失效形式:

——当螺纹旋合长度足够,内螺纹材料强度足够时,螺栓断裂。

——当螺纹旋合长度太短,内螺纹材料强度较高时,外螺纹脱扣。

——当螺纹旋合长度太短,内螺纹材料强度较低时,内螺纹脱扣。

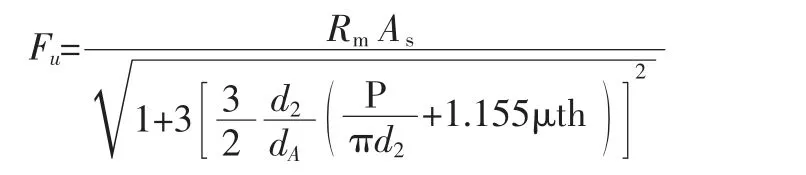

紧固件安装后,螺栓和螺母在拧紧后存在扭-拉复合力,在扭-拉复合作用下其极限夹紧力Fu计算公式如下:

根据亚历山大理论, 螺栓和螺母连接副的影响因素中,螺母的主要影响因素有:性能等级、硬度、高度、螺纹公差、对边宽度、倒角高度、螺距。

根据内螺纹紧固件选用时其主要的影响因素,结合我们在工程应用中的特点, 本文提出内螺纹紧固件的选用通用原则。

1 产品材质选型

根据内螺纹紧固件的应用环境和安装部位, 需优先确定内螺纹紧固件的材质种类。 常用的材质有:碳钢紧固件、不锈钢紧固件、有色金属固件、钛合金紧固件和其他特种材料紧固件。

1.1 碳钢类材质应用环境

碳钢是含碳量在0.0218%~2.11%的铁碳合金。常用的材料有低碳钢、中碳钢、合金钢,中碳钢和高碳钢都可以通过热处理的方式来提升材料强度, 产品的保证应力在(380~1200)N/mm2。 其本身没有良好的防腐性能,只能通过增加表面处理的方式来提升防腐性能。 根据碳钢的特点,其使用环境为常规的室内和室外条件下,不能长期在酸性、碱性、高温、高湿或腐蚀条件下使用,常用使用温度条件在-50℃~150℃,超出此温度需综合评估和选用特定的材料。 内螺纹紧固件常用的三种碳钢材料特点:

低碳钢:Q195、Q215、Q235、SWRCH8A/10A/12A/15A/18A/20A/22A、ML08AL、1006、1008 等。这类材料不能通过热处理的方式来提升强度,适合做低强度等级的产品。

中碳钢:SWRCH35K40K45K、45#。 这类材料均可通过热处理的方式来提升强度。

合金钢:ML15MnTiB、ML15MnTiB、10B21,10B33、40Cr、35CrMo、42CrMo。 这类材料均可通过热处理的方式来提升强度。

1.2 不锈钢类材质应用环境

耐空气、蒸汽、水等弱腐蚀介质或具有不锈性的钢种称为不锈钢。 其通过钝化或抛光可以获得较美观的表面状态,不锈钢紧固件具有美观、经久耐用、抗腐蚀力强等特点。 在酸碱腐蚀、环境比较恶劣和需要美观条件下,比较适合选用此类材料制造的紧固件。 在紧固件行业主要使用的不锈钢材料有马氏体钢、奥氏体钢和铁素体钢。其保证应力在(450~1100)N/mm2,常用来制造薄型六角螺母和1 型六角螺母。 目前市场上内螺纹紧固件常用不锈钢材料主要有SUS302、SUS304 和SUS316。

1.3 有色金属材质应用环境

有色金属在紧固件行业常用的有铜类材质和铝类材质。 铜类紧固件的抗腐蚀性能较好, 具有不可磁化的特性。表面光泽能力较强,在电工和电子行业该类紧固件较为常用。 其保证应力在(240~640)N/mm2。 常用材料为黄铜、锌铜合金。 目前市场上常用材料有H62、H65、H68,常用产品有铜螺母、镶嵌铜螺母、滚花铜螺母、嵌装铜螺母、注塑铜螺母等。

铝制紧固件的单重是其同类钢制紧固件单重的1/3。在强质比上, 铝制紧固件比其他任何一种常用材料制成的紧固件都要高。铝是不可磁化的。铝的热传导性约为同体积下铜传导性能的2/3。 铝有很好的加工特性,易于冷成型和热锻。其保证应力在(250~510)N/mm2。所以在航空航天和汽车工业应用较为普遍, 主要内螺纹产品种类为铆接型式。 铆接螺母常用材料为铝合金材料。

1.4 钛合金材质应用环境

钛合金材料因其具有优异的耐腐蚀性、高的强度比、耐高温,以及无磁性等一系列优点,在航空航天等行业工业部门获得了广泛应用。 常用材料类型有:α 钛(TA0~TA3)、α 钛合金(TA7~TA19 及TC1、TC2)、α-β 钛合金(TC4 ~TC17)、β 钛合金(TB2~TB8)等。其保证应力在(280~1450)N/mm2。 广泛应用于航空、航天、医疗、电子等行业的重要关键部位。缺点:钛合金零件易从酸洗液、腐蚀液、热加工的高温气氛中吸入氢,产生氢脆;钛合金零件在高温条件下易氧化,造成氧污染。

1.5 其他类特种材质应用环境

针对一些特殊的使用条件下, 例如超高温和超低温使用条件下均需要选用特定种类的材料。

根据上述描述不同材质的使用条件和材质特点,我们在选用内螺纹紧固件的时候可以先根据使用的环境确定内螺纹紧固件的材质种类,缩小选型范围,再进行后续的产品选型。

2 螺母性能等级和规格选型

在螺母材料选型的基础上, 需要进一步确认产品的性能等级和规格。性能等级决定产品的保证应力,具体规格决定极限夹紧力。 选用原则按照设计原则Fu计算公式,查出对应的性能等级和规格。

2.1 碳钢类内螺纹紧固件的性能等级

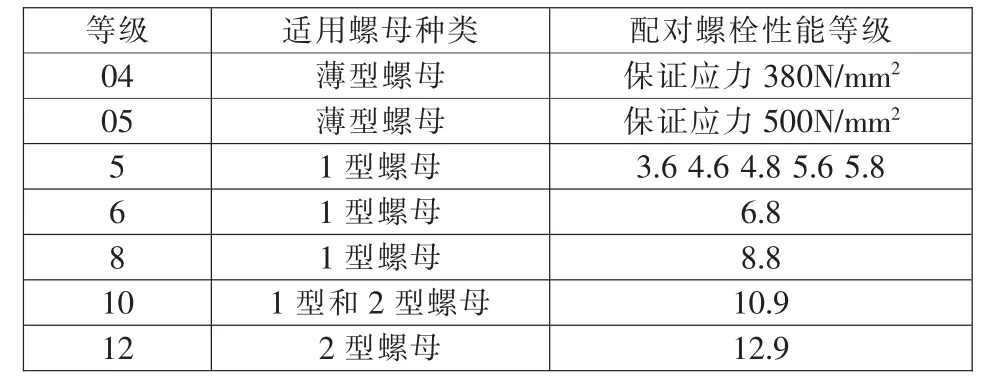

碳钢内螺纹紧固件的性能等级标准为GB/T 3098.2(ISO 898-2),其性能等级有04、05、5、6、8、10、12,其中04和05 级是对应薄型螺母的性能等级,12 级为2 型螺母的对应等级。通过标准可以查出具体规格的对应保证应力。其强度等级与螺栓等级之间关系见表1。

表1 碳钢螺母等级与配对螺栓之间关系

根据螺母设计指南,结合工作部位的受力要求,选用合适的性能等级和规格。

2.2 不锈钢类内螺纹紧固件的性能等级

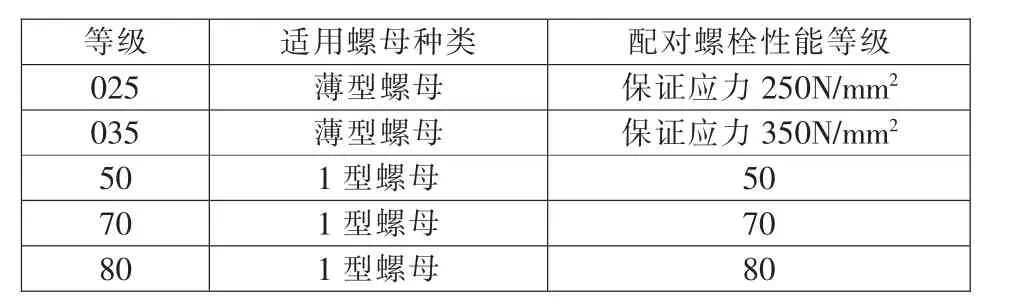

不锈钢内螺纹紧固件的性能等级标准为GB/T 3098.15(ISO 3506.2),常用性能等级有50、70、80、025、035。其中50、70、80 为1 型螺母选用等级,025、035 为薄型螺母选用等级。 通过标准可以查出具体规格的对应保证应力。其强度等级与螺母类型、螺栓等级之间关系见表2。

表2 不锈钢螺母等级与配对螺栓之间关系

根据螺母设计指南,结合工作部位的受力要求,选用合适的性能等级和规格。选型中需确保螺母不能脱扣。选型过程还需考虑在拧紧时螺栓断裂载荷一般会降低15%~20%。 不锈钢内螺纹紧固件在选用等级时还需确定其不锈钢的组别。 最常用的等级为D≤M24:A2-70,A4-70;M24<D≤M39:A2-50、A4-50。 其中奥氏体不锈钢为最常用内螺纹紧固件产品。

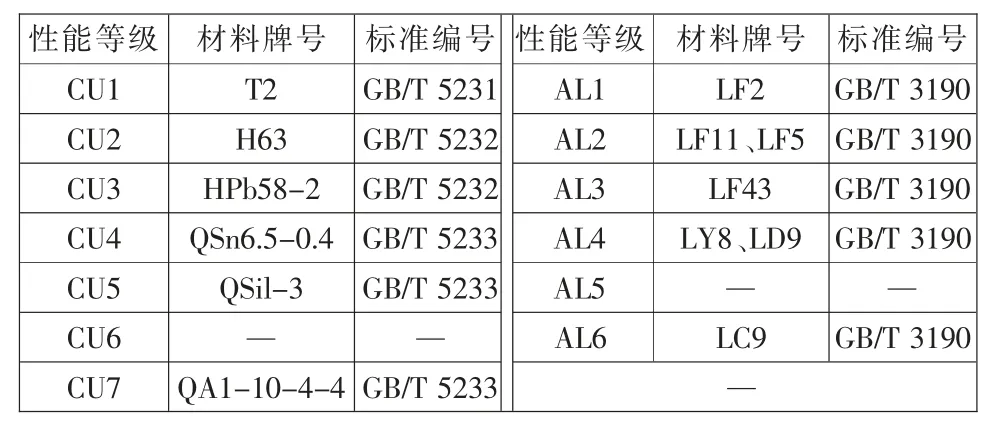

2.3 有色金属类内螺纹紧固件的性能等级

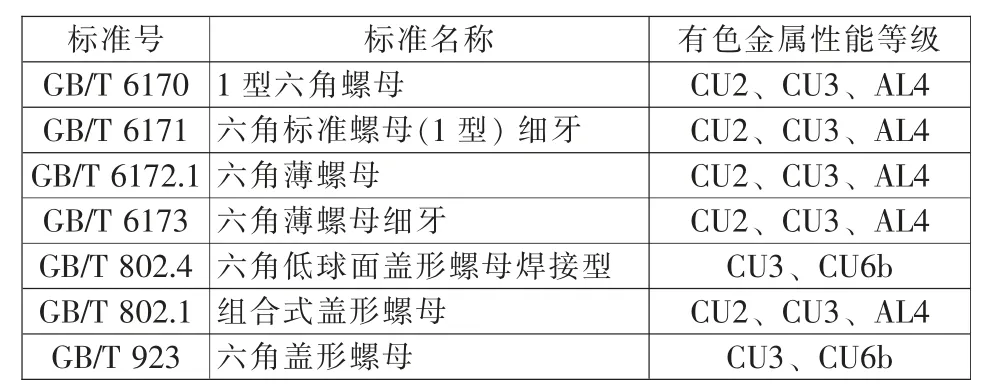

有色金属内螺纹紧固件的性能等级标准为GB/T 3098.10,通过标准可以查出具体规格的对应保证应力。 国家标准中涉及有色金属螺母标准与性能等级关系见表3。

表3 有色金属螺母标准与性能等级之间关系

通过上述表格结合实际使用的受力要求,可以确定其具体性能等级和规格。等级和规格确定后可以继续确定其具体材质牌号,相应性能等级与材质之间的关系见表4。

表4 有色金属螺母等级与材料之间关系

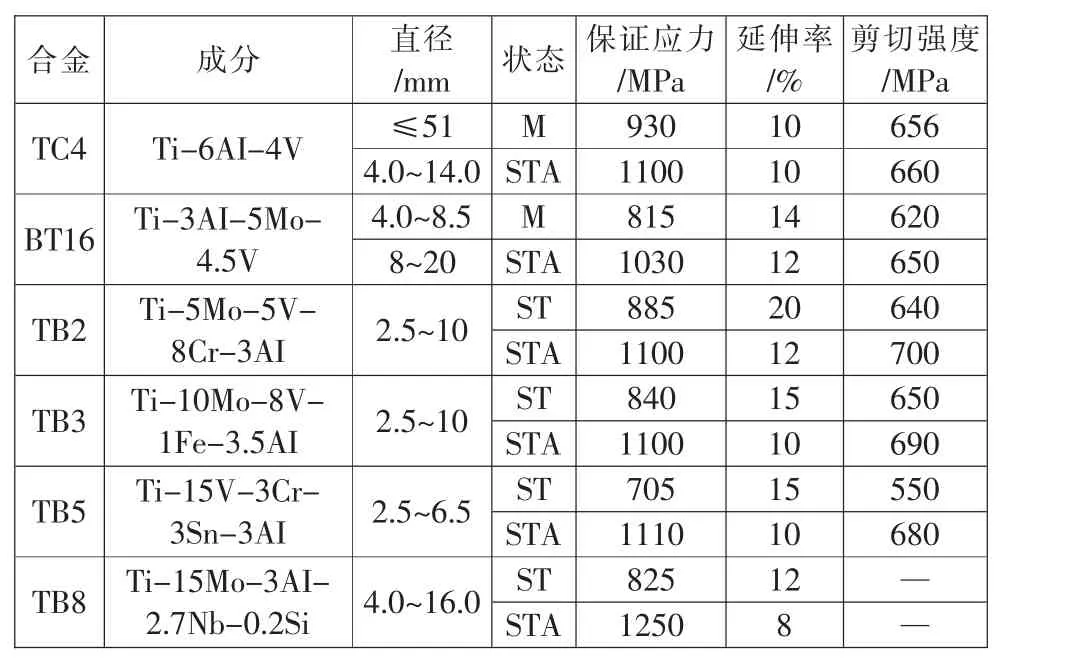

2.4 钛合金类内螺纹紧固件的性能等级

钛合金类紧固件的性能等级主要是根据材质的不同进行区分[3],不同材质的保证应力不同。 其强度等级范围为:σb=(280~1450)N/mm2,目前国家标准中还未对其进行标准化。 其性能等级和材料之间的关系见表5。

表5 常见航空紧固件用钛合金的性能

根据螺母设计指南,结合工作部位的受力要求,选用合适的等级和规格并确认材质牌号。

2.5 其他类特种材料内螺纹紧固件的性能等级

除上述常用的不同材质紧固件, 还有一些特种材料的紧固件,如在高温和低温条件下使用的紧固件、镍合金钢类紧固件,根据材质的种类其保证应力参照相应标准,碳钢和合金钢类参照GB/T 3098.2, 不锈钢类参照GB/T 3098.15,有色金属类参照GB/T 3098.10。

根据上述选型规则和受力情况, 可以进一步确认产品等级和规格,有一些可确认材质大致范围,有些可以确定具体牌号。根据螺母设计指南,选型中需确保螺母不能脱扣, 选型过程还需考虑在拧紧时螺栓断裂载荷一般会降低15%~20%。

3 产品标准选型

当产品的材质和性能等级确定后, 可以进一步确认选用产品的标准,产品主要分薄型螺母、1 型螺母、2 型螺母,产品标准选型前需先确认产品标准采标对象,是国家标准、国外标准还是行业标准。下面主要举例针对国家标准范围内的选型。

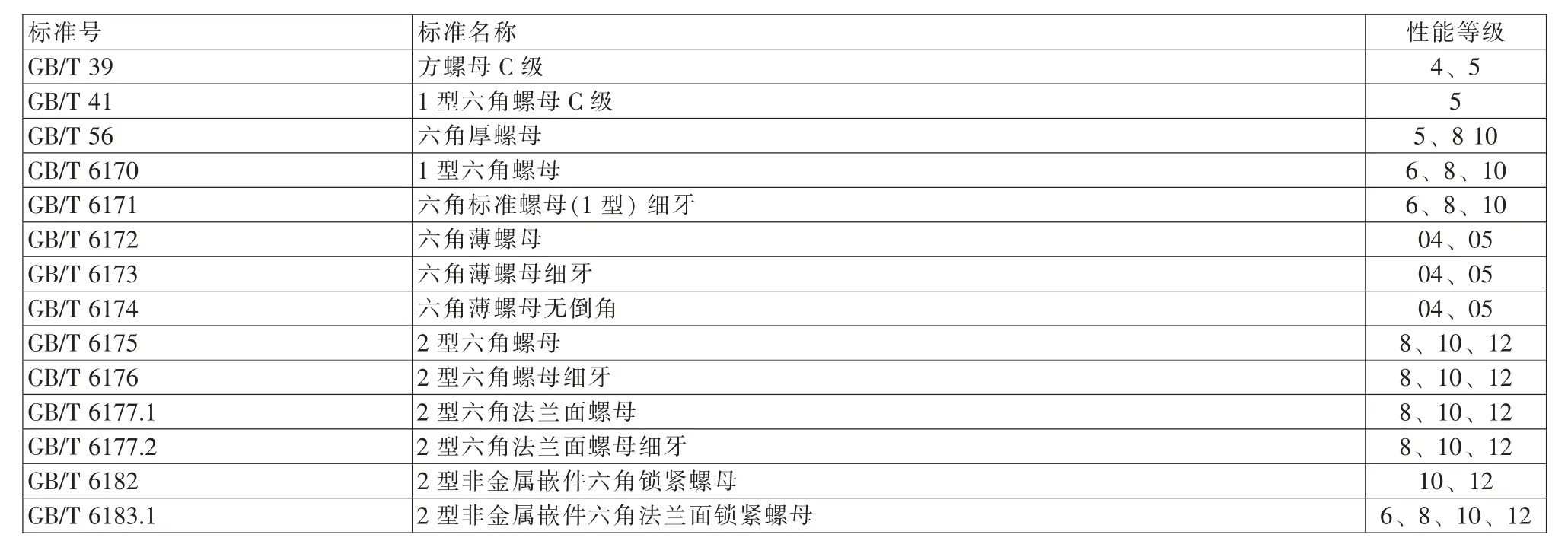

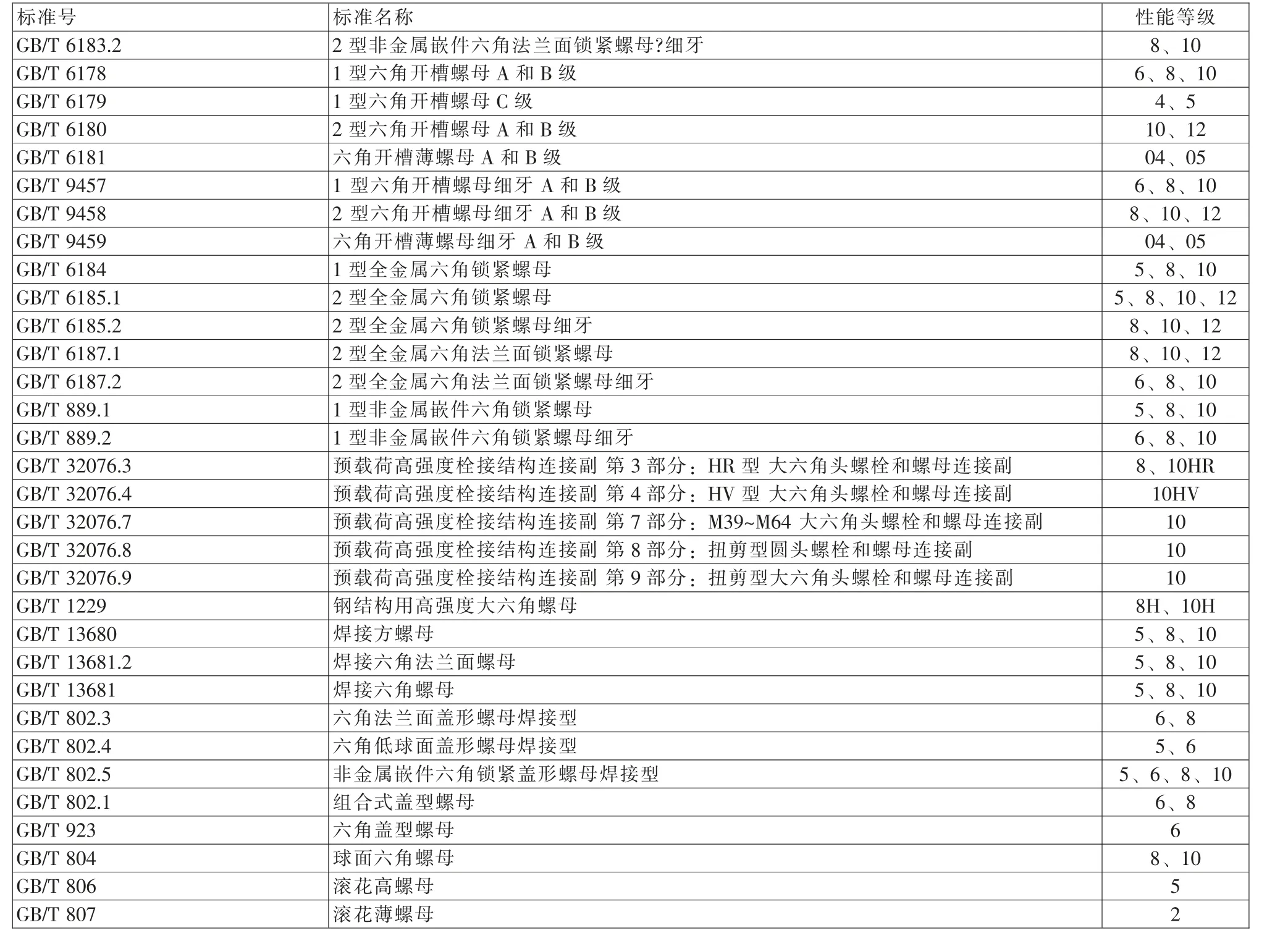

3.1 碳钢类内螺纹紧固件产品对应标准

碳钢类内螺纹紧固件的产品标准与性能等级之间的对应关系见表6。

表6 碳钢螺母国家标准与性能等级关系

(续表6)

根据对应表和名称,结合安装工作部位的要求,可以确认选型产品的标准。 同等条件下选用细牙产品可以有效增加螺纹的接触面积,可以提高产品的保证应力。

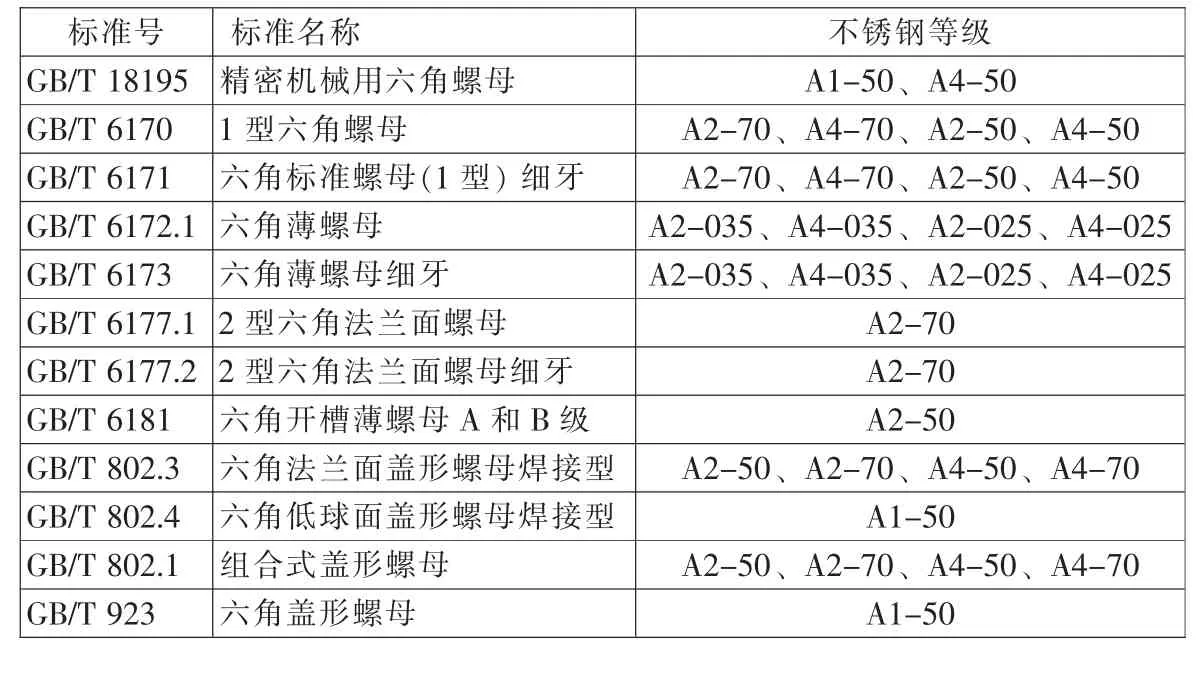

3.2 不锈钢类内螺纹紧固件产品对应标准

不锈钢类内螺纹紧固件的国家产品标准与性能等级之间的对应关系见表7。

表7 国家标准不锈钢螺母产品标准与性能等级关系

根据上述国家标准与性能等级之间的对应关系,在结合安装工作部位的要求,可以确定产品的具体标准。

其他材质种类的产品选型,基本采用这类选用方法,针对在选型过程中,当有提出跟标准产品有差异时,可在标准的基础上增加一些特需要求,组成新的非标图纸要求。

4 表面处理状态选型

选型中,不同的表面处理状态可以达到不同的防腐效果和外观要求。

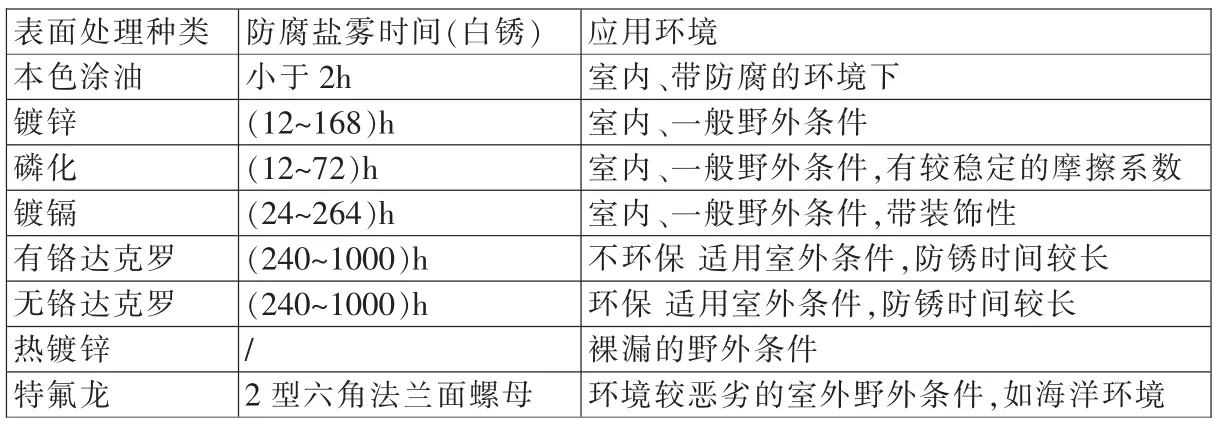

4.1 碳钢类内螺纹紧固件常用表面处理

碳钢类紧固件所采用的表面处理种类最多,常用表面处理有本色、镀锌、发黑、达克罗、热镀锌等,这些表面处理的中性盐雾试验时间各有差异[4],在实际应用中根据需要的盐雾试验时间来确定具体的表面处理种类,见表8。

4.2 不锈钢类内螺纹紧固件产品常用表面处理

不锈钢类紧固件常用的为表面抛光处理后钝化。 钝化后可有效的增加防腐性能(GB/T 5267.4)。 但不锈钢类紧固件有咬死的特性,需表面增加一些表面润滑膜来预防此类现象的发生。常用内螺纹紧固件不锈钢材料的防腐效果:SUS316>SUS304>SUS302。

表8 中碳钢内螺纹紧固件表面处理与防腐关系及应用条件

4.3 有色金属类内螺纹紧固件产品常用表面处理

有色金属类紧固件,因其材料本身的优异防腐性能,常规不需要进行特殊的防腐处理, 进行简单的处理即可达到较好的防锈效果。

4.4 钛合金类内螺纹紧固件产品常用表面处理

钛合金类紧固件常用的表面处理种类有阳极化、涂铝、涂十六醇、镀镉+涂二硫化钼、阳极化+涂二硫化钼[5]。不同表面处理根据实际的使用需求来确定。

5 结论

标准内螺纹紧固件的选型首先确定材料,根据材料再选用适合的性能等级和规格,进一步选定产品标准型号,最后选用合适的表面处理状态。

非标类内螺纹紧固件产品的选型,首先确定材料,再选用适合的性能等级和规格,根据受力安装部位的要求,提出需求的技术要求,再选用适合产品的表面处理状态,组成非标产品需求。