一种新型金属管材端部加工设备的设计与实现

2022-01-04彭一航陈开源罗庚兴杨元凯

彭一航, 陈开源, 罗庚兴, 杨元凯

(佛山职业技术学院机电工程学院, 广东佛山 528137)

0 引言

本文以金属管材中的不锈钢管 (方形管和圆管)为例,针对某企业不锈钢管端部加工状况,改变传统的人工或半自动生产模式, 进行全自动化生产设备的研发与设计。 作为不锈钢管包装生产线的第一道生产工序-端口加工,仍然采用人工/半自动化加工模式,不能满足包装生产线高包装效率的需求[1-3]。 本文研究的新型端部快速加工设备,预计能实现以60~100 条/min 的速度进行端部加工的技术指标。 融合自动化控制技术,整条生产线只需安排1 人便可完成全部操作,大大降低用工成本,满足不锈钢管包装生产线高包装效率的产品供应要求, 具有一定的前瞻性和实际应用推广价值。

1 金属管材端部加工设备基本构成

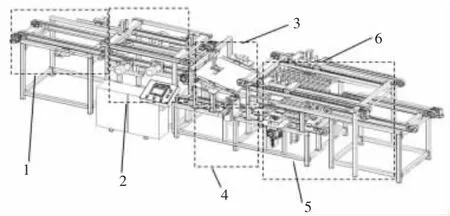

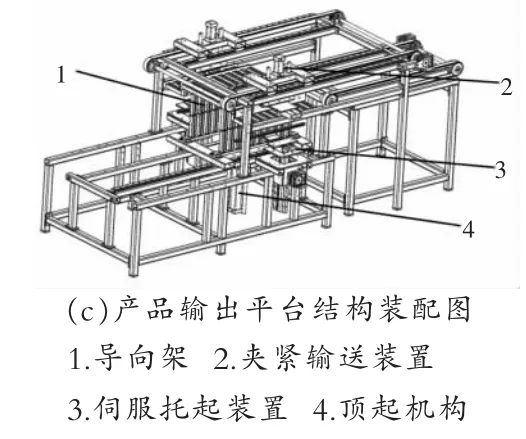

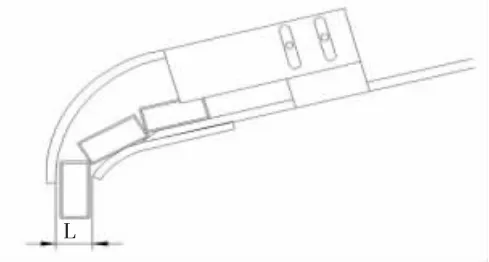

本文研发的一种金属管材(以方形管和圆管为例)端部加工设备, 主要包括自动上料平台、 端口打磨机构平台、滑落平台、整形机构平台、顶起机构和产品输出平台六部分,如图1 所示为该设备总体装配示意图。

图1 金属管材端部加工设备装配图

主要工作流程:将切割成指定规格尺寸的不锈钢管,经自动上料平台排齐并输送至端口打磨机构平台中。 端口打磨机构平台压紧输送产品;在输送过程中,完成管材两端端口的打磨工作; 打磨后产品依靠自身惯性滑落至具有一定斜度的滑落平台中,经两端气缸拍齐,并在助推机构的作用下, 沿具有一定弧度的导向板依次落入整形机构平台中的储料架槽中;储料架设有10 个槽位,待第1储料架槽落满产品,两端整形装置开始对端口进行整形,整形完成后,设置的抬起气缸将槽外首个接触产品抬起;伺服电机驱动储料架向前移动一个槽位,抬起气缸收缩,产品依次落入第2 个槽位,然后按照滑落、整形、抬起和移动动作,完成循环装料和整形动作;储料架槽装满成品后,移至输出工作区域;首先通过底端的顶起机构将储料架槽内的产品全部顶出至导向架槽中, 两端的伺服托起装置推动托起机构上行并将托板推出托起产品,此时,顶起机构气缸缩回,储料架返回整形工作区继续进行整形;此时,产品输出平台两端的夹紧机构动作,夹紧3~4 层产品,上行脱离导向槽,在输送带的带动下输送至下一传送带,最终将产品输送至包装流水线。夹紧机构回到初始位置,伺服托起装置将产品向上托起一定距离,等待再次夹紧输出,从而保证设备的整个加工过程有序进行。

2 关键组成机构运行分析

2.1 自动上料和端口打磨机构平台运行分析

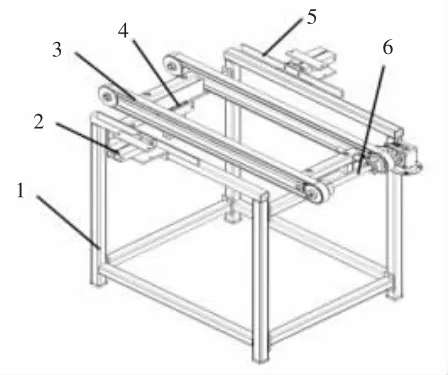

自动上料平台主要由机架,SC 系列气缸、同步轮、减速电机、挡板等零件组成,如图2 所示。 作用是将已切割好的产品经拍齐后输送至打磨区域。 整个过程传送带传送速度不易过快,防止产品堆积,为保证有足够的数量供应,自动上料平台可加长。

图2 自动上料平台

端口打磨机构平台主要由机架、气缸、传送带、同步轮、减速机和打磨电机等零部件组成,如图3 所示;作用是产品经上下传送带共同压紧进行运输, 在产品传送过程中,通过两端设置的4 个电机完成端口的打磨工作。由于管材宽度尺寸较小, 为保证能平稳从上料传送带输送至端口打磨机构,过度处同轴连接。

图3 端口打磨机构平台

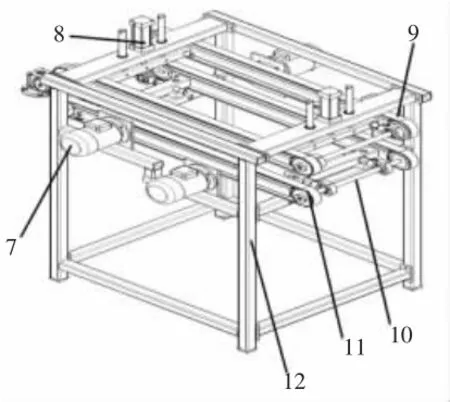

2.2 滑落平台和整形机构运行分析

滑落平台结构主要由助推机构、拍齐机构、防倾斜导向槽等结构零部件组成,如图4 所示。为防止打磨后的产品经滑落平台时杂乱无序, 需将滑板靠近打磨平台下传送带的一端加工成锥形; 助推机构可在产品表面施加一推动力,使产品滑落至储料架槽内;对于矩形管材产品,在脱离滑台时会产生一倾斜角度,为下一产品提供空间,容易造成产品的相互卡死状态, 此时将导向板弯曲成合适弧度, 与在滑板一端焊接相近弧度的导向板组成导向槽,管材尺寸不同,具有弧度的导向板与滑板距离不同,因此将导向板加工成可调节模式,方便进行调试时,根据实际情况进行调节[4-5]。

图4 滑落平台组装图

整形机构平台主要由整形装置、辅助压紧机构和移动储料架三部分组成。其中如图5 为整形装置, 图6 为整形装置中的抬起机构。

图5 整形装置

图6 抬起机构

产品经滑落平台依次落入储料架槽位内,两端的辅助压紧机构动作,在储料架槽中将产品的一侧压紧,防止产品在整形时移动;整形冲头数量与单储料架槽产品数量等同, 为方便整形冲头进入管材端口,整形头端设计成锥形;为防止冲头缩回时带动产品移动,设计一导向板,并加工一矩形条形孔,孔宽设计成略大于冲头厚度和小于产品宽度。同时,导向板可为抬起机构提供安装固定位置。 鉴于产品的两端加工相同的构特点,本文研究的整形机构运行平台设置在设备两侧。

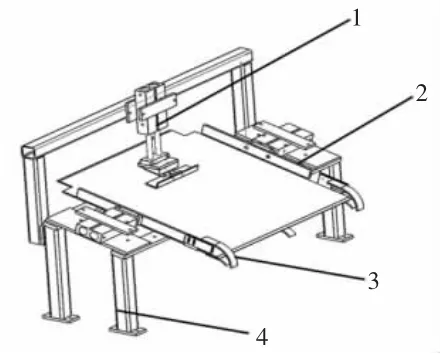

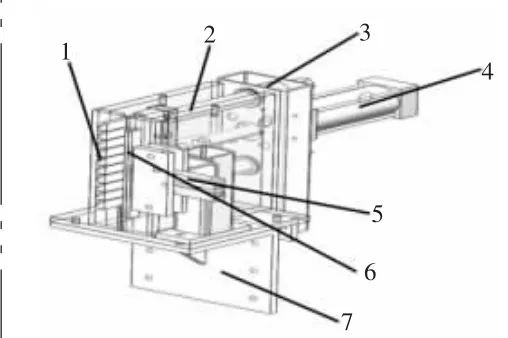

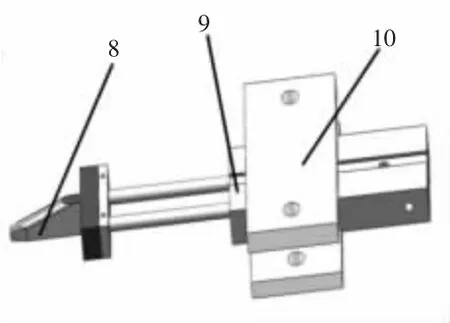

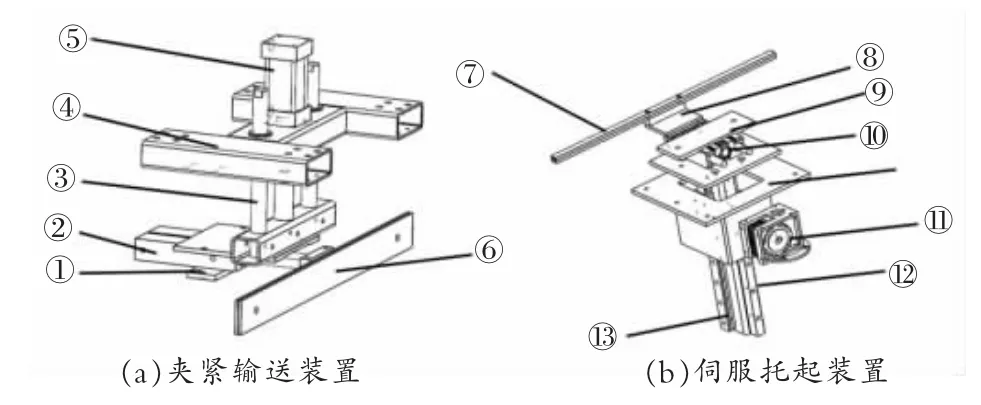

2.3 产品输出机构平台运行分析

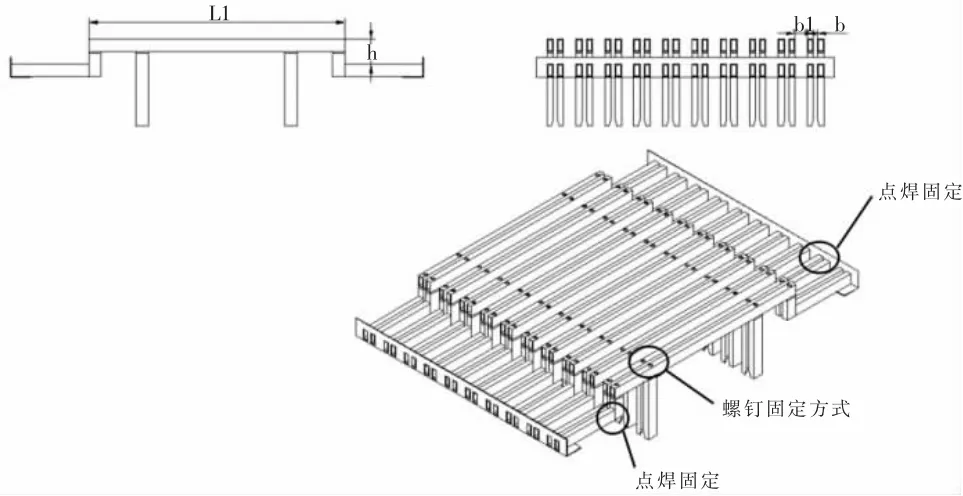

产品输出平台主要由伺服托起装置、 导向架和夹紧输送装置三部分组成,如图7 所示。其中图7(a)为夹紧输送装置,图7(b)为伺服托起装置。 伺服托起装置由伺服电机、齿轮齿条、气缸和托板等零部件组成,完成托板的上下定距移动和水平推出缩回动作。 鉴于导向架工作时导向管不能出现弯曲的要求,结构上采用分段组装,组装方式上采用短管点焊固定和长管螺纹固定相结合的形式。 夹紧输送装置主要由同步轮、同步带、异步电机和夹板等零部件组成,完成产品的夹紧输出。

①气缸压紧板1 ②TN 系列夹紧气缸 ③导柱 ④固定架 ⑤SC 系列气缸 ⑥夹紧板 ⑦托板 ⑧托板支撑架 ⑨夹紧气缸板2 ⑩托起气缸 ⑪伺服电机减速器 ⑫齿轮齿条副 ⑬滑轨副

图7 产品输出平台组成部分及结构装配图

3 主要技术参数分析

3.1 滑落平台的参数设计

端口打磨后的产品能否顺利在滑落平台表面下滑且不造成堆积现象,是决定本设备能否调试成功的关键技术参数之一。 根据该机构运行分析, 结合加工产品的规格尺寸设计滑台放置的倾斜角度θ, 设计的原则是保证单个产品能克服摩擦力进行下滑, 而物体在斜面上下滑的条件是最大静摩擦力小于物体的重力沿斜面方向的分力,即满足:

式中:m—单个金属管材质量; g—重力加速度。

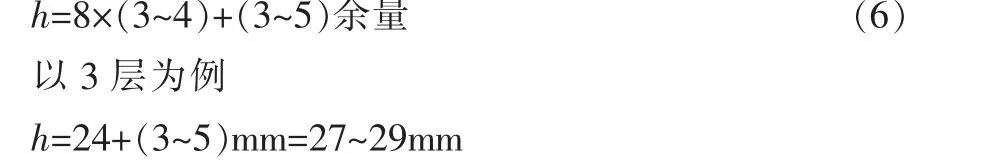

滑台放置倾斜角度影响方管的滑落速度 (对圆形管材影响较小),导向槽中开口宽度L 的大小决定产品在滑落时是否出现堆积或产品翻转的现象,如图8 所示。以端部截面尺寸为18×8mm 为例,取

图8 滑落平台导向槽部分示意图

L=8+(1~2)mm(2)

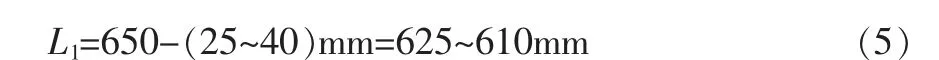

3.2 导向架固定方式和尺寸的确定

导向架在本文研发设备中的作用是对已加工产品定距抬起过程的导向作用, 考虑产品输出平台对导向架垂直度要求的严格性, 导向架采用点焊和螺钉固定的方式进行组装,如图9 所示。同样以端部截面尺寸为18×8mm,长度为650mm 的方管为例,导向架槽之间的宽度为:

图9 导向架平面示意图

为保证导向架的刚度需求,架槽之间的宽度取:

根据设计任务要求,每次需夹紧输送3~4 层产品,则导向架设计时一方面需使L1小于产品长度,一般取:

另一方面高度h 等于(3~4)个产品高度加上一定余量,即高度为:

4 设备的制造和调试

为验证设备的可行性, 经加工制造的端口加工设备实物图,如图10 所示。若完成设备的调试工作,需设计出一套完善的控制系统: 控制单元模块选用西门子CPU314C-2PN/DP 作为控制器, 人机界面选用西门子TP177B 系列触摸屏,用于动态地显示PLC、PC 机上数据信息,并满足能够实现与大多数的PLC 的通信,PLC 与远程IO、 触摸屏等采用的是工业以太网通信协议或PROFIBUS DP 通信,最终通过控制伺服驱动器、气缸电磁阀和异步电机等执行器实现机构动作的执行[6-8]。 程序功能上设计内容包括系统启动、故障报警、动作复位、紧急停止、各装置或机构单元手自动控制等。经调试后的设备能够按照要求完成上料、端口打磨、整形和输出动作。生产实践表明: 设计与制造的金属管材端部加工设备基本实现了预期的功能要求,整体运行稳定性好,提高了产品的供应效率,减少了企业的用工成本,降低了工人劳动强度,提升了企业自动化程度,解决了企业包装生产线严重供料不足和供料慢的难题,在同类行业中,具有显著的经济效益和较好的推广价值。

图10 金属管材端部加工设备实物图

5 结论

本文在企业现有传统加工工艺分析基础上, 以实现自动化加工为目标, 设计并实现了一能够针对多种不同规格的金属管材端口进行快速整形和打磨的设备。 通过本课题的研究可以得出以下结论:

设备的所有运行动作都是通过PLC 控制程序来控制实现,位置的精确定位采用了伺服驱动技术,实践测试表明设计的整套端口加工设备只需要在自动上料部分安排1 名工人即可, 同时通过HMI 可对设备的工作状况进行监控和操作,达到60~100 条/min 的加工指标。

根据不同产品尺寸规格、重量及结构特点等,创新设计各装置组成机构,经分析验证各机构设计合理,具有可靠的运行稳定性。

设备整体采用模块化设计,可灵活进行组合装调,从而降低了工人的设备维护劳动强度。