AGVS 在纺织行业的物流搬运应用

2022-01-04耿牛牛王小铎刘忻雨

敖 勇, 李 伟, 耿牛牛, 王小铎, 隰 潇, 刘忻雨

(机科发展科技股份有限公司, 北京 100044)

0 引言

AGVS 是自动导引车系统的简称, 通过自动导引系统定位自身在系统中的精确坐标, 通过对伺服电机的精确控制沿着预设的线路进行行驶, 完成无人化的物料搬运、牵引等作业,与传统的物流输送相比,AGVS 系统具有线路柔性、部署简单、灵活高效等特点。

1 AGVS 的总体结构和地面控制部分结构

AGV 小车通过覆盖全厂的Wifi 或5G 通讯实现与AGV 管理系统及图形监控系统的实时通讯,如图1 所示是AGVS 总体结构图,主要车载伺服控制器及电机、车载控制器和激光导航扫描器等构成。

图1 AGVS 总体结构图

如图2 所示,AGVS 地面控制部分主要由物流系统管理机、AGV 系统管理监控主机组成,AGV 调度管理系统部署在AGV 系统管理主机中,主要有交通管理、任务管理、车辆管理、通讯管理、用户管理及数据报表管理等功能,是整个AGVS 系统的核心。

图2 AGVS 地面控制部分

2 某纺织行业物流项目中AGVS 物料搬运的实现

AGV 物流系统是在NDC 技术平台的基础上,根据放卷车间生产工艺流程,AGV 根据物流信息系统下发的作业指令,实现布卷物料及空轴的自动搬运,同时将作业信息进行自动上传给物流信息系统。 目前设计试验1 台AGV 系统完成1 台机组的取轴和上布工作,如试验成功,后续将再增设9 台AGV 小车,最终实现10 台AGV 小车对于10 台放卷机的区域,24 小时连续作业,每小时80 个布卷及80 个空轴的持续作业效率。

2.1 AGV 物流系统工艺流程

2.1.1 对接站台

AGV 车体为悬臂叉取式结构,AGV 对接的卷取机及输送机站台尽可能保持一致。

AGV 在卷取机取布卷及卸空轴时, 人工需要先把轴的固定螺栓等打开到位后,才能触发AGV 搬运任务。

输送机站台需要与AGV 设备进行安全关联互锁,确保在取卷和放卷的过程中,输送机不会运行或者转动。

2.1.2 取布卷作业

人工使用手持终端触发取布卷作业, 物流系统自动下达取布卷搬运任务请求给AGV 管理系统,AGV 管理系统自动调度指定AGV 小车运行至卷取机对接位置,从卷取机上取上布卷,AGV 自动运行至库区输送机站台,AGV小车与输送机进行信息交互并建立安全连锁确认后,将布卷放到输送机站台的支架上。

2.1.3 上空轴作业

AGV 小车在取布卷作业中,布卷取货完成后,自动下发上空轴作业。

物流系统下达上空轴任务请求给AGV 管理系统,AGV 管理系统自动调度指定AGV 小车运行至上游库区输送机站台,AGV 小车与输送机进行信息交互并完成安全连锁确认后,AGV 小车取上空轴后,自动搬运至对应的卷取机站台。 AGV 到达机台后,人工将空轴取下,放置在旁边备用。

2.2 AGV 管理调度系统

如图3 所示是AGV 小车项目现场实况图,根据项目现场的设备实际布局以及生产工艺流程,对AGV 小车进行合理的路径规划,制定完善的交通管制规则,以满足项目现场的安全高效运转。

图3 AGV 小车项目现场实况图

AGV 调度管理系统是基于先进的NDC 平台进行定制开发的,其中NT8000 是NDC 平台下的成熟调度模块,Cway 为配置化的图形监控软件,相比AGV 行业其他平台的调度系统,本调度系统在系统的集成度及稳定性上有比较大的技术优势, 通过AGV 调度管理系统对系统任务进行下发、分配,根据AGV 小车在系统中的实际坐标合理调度最优车辆进行任务的下发,已达到系统效率的最大化。

3 系统设计的重点问题和项目应用中的技术创新

3.1 系统优化

受项目现场通道狭窄的影响,AGV 的运行空间紧张,采用常规的路线设计满足不了使用要求, 需对线路进行柔性化设计,在设计线路时需通过仿真AGV 小车的角速度及速度把运行曲线切割分成若干线段, 通过Drawing Line Tool 工具进行在线优化, 使AGV 小车的运行通道要求最小化。如图4 所示是通过Drawing Line Tool 工具优化后的柔性曲线模式和正常无特殊设计的常规曲线模式的运行包络线,它们的运行起点和运行终点完全一样,但最终呈现在AGV 小车路线包络线中可以明显的看到, 通过Drawing Line Tool 工具优化后的柔性曲线比无特殊设计的常规曲线在空间的占用上由明显的优化, 正如图4 粗线框所显示的。

图4 柔性曲线产生的包络线和常规模式产生的包络线图

由于运行场景的复杂性,在项目现场出现较多的立柱及站台干涉, 单纯的采用柔性曲线并不能满足整个项目的线路优化,需结合Drawing Line Tool 工具的障碍物绕障设计工具对有障碍物的通道再次进行深度优化, 通过Drawing Line Tool 工具对运行线路中固定的“障碍物”进行标记,并通过Drawing Line Tool 工具的优化算法在线生成优化路径, 使AGV 对现场空间的适应性最大化。 如图5 所示是优化前及优化后的包络线对比效果, 可以看出优化后AGV 小车的运行包络线明显优于优化前。

图5 优化前及优化后的包络线对比图

3.2 信息交互

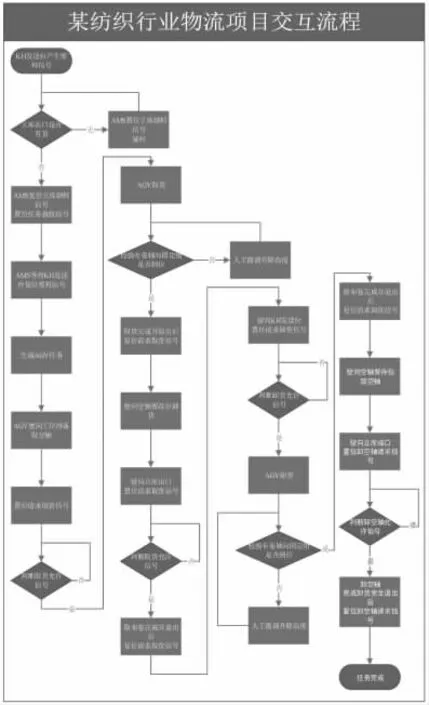

AGVS 在作业过程中每个阶段都需要与其他设备进行信息交互,在任务的各个状态下由AGVS的调度系统向上级管理系统发送请求,当收到信号确认完成交互连锁后,AGV小车进入任务的下一个阶段,直到任务完成,具体流程如图6 所示。

图6 AGV 小车执行任务流程

3.3 取消任务机制

AGVS 系统设计包含任务取消机制以提高系统的冗余, 当AGVS 判断上级管理系统下发错误指令时,AGVS可自动取消该错误任务并将取消后的结果上报给上级管理系统,当人为下发指令错误时,可在AGV 调度系统的任务界面人工取消该任务。

3.4 充电管理功能

AGV 小车通过电池提供能量, 电池运行一段时间后需进行自动充电, 在AGV 运行的过程中,AGV 控制系统实时监控电池电量,当检测到电池电量不足时,AGV 小车会执行完当前任务后,AGV 调度系统调度AGV 小车驶向空闲充电站进行充电,电量充足后AGV 自动结束充电并继续执行调度系统下发的作业任务,全程无人化。

4 结论

本项目通过对AGVS 的研究和技术创新,根据项目的实际需求,合理规划了自动化搬运流程,在不改变客户的设备布局同时, 柔性兼容了现有所有尺寸产品的物料搬运,通过柔性的路线设计以及合理的交通管理,在实现生产线自动化、 信息化的同时有效的提高了生产的效率,并为后续整厂以及整个行业的运用推广提供了很好的借鉴。