粗铟电解精炼实验研究

2022-01-04夏明,王翔

夏 明, 王 翔

(1.四川长虹智能制造技术有限公司, 四川绵阳 621000;2.清华大学机械工程学院精密超精密制造装备及控制北京市重点试验室, 北京 100084)

0 引言

半导体、透明导电涂层(ITO)、电子器件及有机金属化合物等领域材料的生产制造均离不开高纯金属铟,其中许多材料要求铟的纯度达到99.999%, 甚至达到99.9999%以上[1],而目前我国生产精铟纯度还远远达不到上述标准, 因此高纯度金属铟的研制和开发是一个亟待解决的问题[2]。

另外,铟作为废旧液晶显示屏中的稀有金属,其含量约占液晶显示屏面板重量的0.03%[3]。2003 年以来随着原生铟的急剧减少, 国内外各回收厂家亟须提高高纯铟产量以满足市场需求, 因此对液晶屏内铟的充分回收受到各回收厂家的高度重视。 本文通过对当前粗铟精炼技术的调查研究及相关测试论证, 设计了对应的粗铟电解提纯技术方案。

1 粗铟电解精炼概述

目前国内外高纯铟的生产方式主要有真空蒸馏法、区域熔炼法、金属有机物化合法、低氯化合物法和电解精炼法等,其中,我国生产精铟的企业大都采用电解精炼法。

粗铟电解精炼法是指在一定pH 条件下,粗铟作为电解阳极,借直流电作用进行电化学反应,进而从阴极析出纯铟的过程,主要有氯化盐和硫酸盐体系,比较发现,氯化盐体系的导电性能较好,但腐蚀性较强,同时,在利用粗铟配制电解液时, 金属铟中的杂质溶解较多, 尤其是Fe、Cr 易发生复溶,导致电解液中的Fe 杂质含量较高。而硫酸盐体系可有效克服上述问题, 故本文选择硫酸盐体系进行电解。

反应原理如下:

阳极:In=In3++3e

阴极:In3+=In-3e

基于国内外厂家粗铟回收主流方案, 综合考虑设备投入、 实际运营成本、 人力投入成本及前期测试方案条件,本文选择电解精炼法,通过调整控制电解液pH、导电性及电流密度等条件,实现铟的提纯精炼。

2 粗铟电解精炼实验研究

下面具体分析粗铟电解精炼的技术方案、 实验过程和实验结果。

2.1 技术方案

首先给出本文实验研究中粗铟电解精炼的工艺流程,以及流程中对电解液质量标准、循环及净化的要求及操作。

2.1.1 工艺流程图

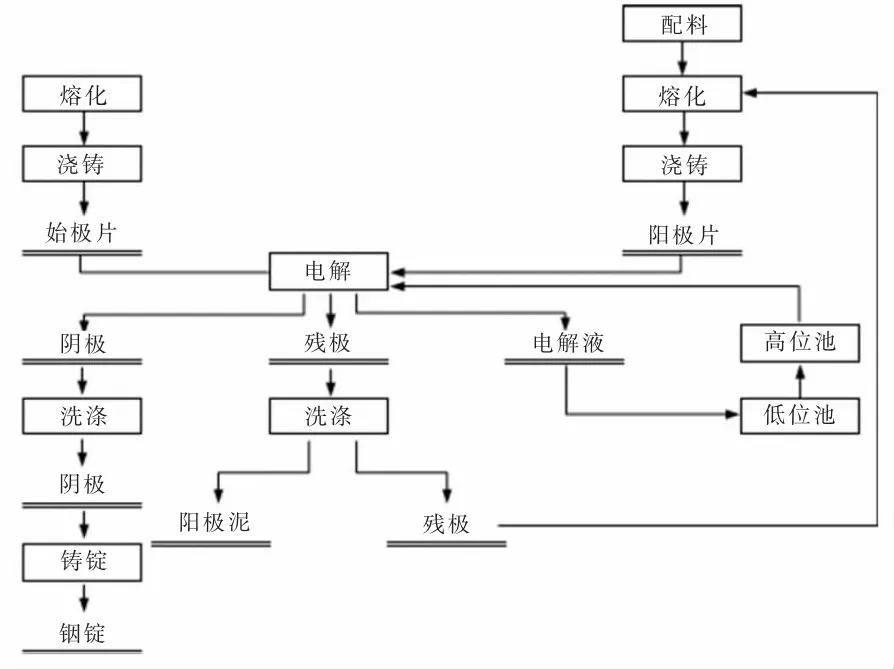

如图1 所示是利用硫酸盐体系进行粗铟电解精炼的工艺流程。

图1 粗铟电解精炼工艺流程图

2.1.2 电解液的质量标准

电解液为硫酸铟溶液,其组成(单位g/ml)包括:In3+60~100、NaCl 70~100、明胶0.5~1、Cd<1、Pb<1、Sn<1,电解液温度为20~30℃,pH 约为1.5~2.5。

2.1.3 电解液循环

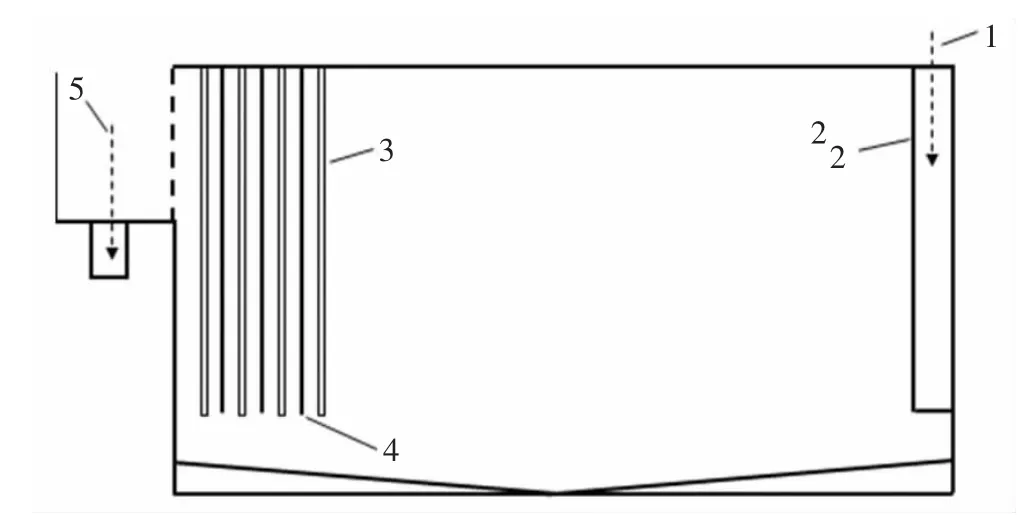

粗铟电解精炼过程会产生电极极化和浓度极化,从而产生反电动势,使内部槽电压升高,电耗增加,因此需要对电解液进行循环,循环速度一般控制在15~30L/min,另外,循环对电解液也起到搅拌作用,使电解槽各部位电解液的成分趋于一致, 并将热量和添加剂传递到电解槽中。 铟电解电流密度较低,采用下进上出的循环方式,如图2 所示。

图2 电解液循环示意图

2.1.4 电解液净化

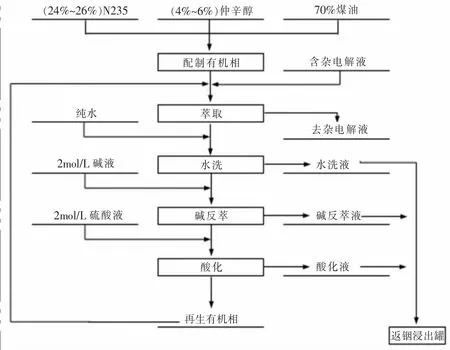

含铟电解液净化工艺流程如图3 所示, 使用N235-仲辛醇-煤油净化工艺,以N235 作为萃取剂,以仲辛醇作为助萃剂, 以煤油作为萃取载体, 经过电解液的净化工艺,电解液中锡等二价杂质金属离子含量可显著降低,从而达到铟电解液的管理需求。

图3 含铟电解液净化工艺流程

2.2 实验过程

为达到粗铟电解精炼的目的, 在上述工艺流程的基础上,结合粗铟内部杂质含量情况,制定了粗铟电解精炼实验方案,实验过程简述如下。

2.2.1 实验方案摘要

采用In2(SO4)3~H2SO4体系电解液精炼提取精铟。 电解液中加入NaCl 作为支持电解质,明胶和硫脲作为添加剂,选用钛片作为阴极、阳极材料进行电解测试,通过调整电解液中各添加剂成分含量进行电解, 并对电解产物杂质含量元素进行分析,研究最优工业化电解条件。

2.2.2 实验药品及设备

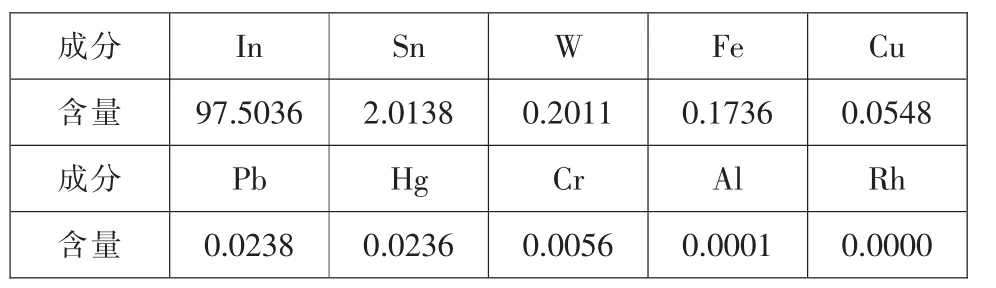

实验药品包括金属铟、H2SO4(优纯级)、NaCl (优纯级)、明胶(分析纯)、蒸馏水、NaOH(优纯级),器材包括电解槽、pH 计、可调直流稳压电源、电子天平、烧杯、磁性搅拌器、量筒等。 其中,实验中所用粗铟的成分分析如表1所示。

表1 粗铟XRF 检测各元素含量(%)

2.2.3 操作过程

(1)为保证铟溶解彻底进行,配制41ml 质量分数为50%的硫酸溶液(注:实际添加量较理论值增加10%,相对密度为1.399g/ml):量取27.60ml 蒸馏水放置于清洁烧杯中, 沿杯壁缓慢加入质量分数为98%H2SO415.62ml,充分搅拌混合。

(2)称取20g 含铟样品,放入步骤(1)配制好的硫酸溶液中,恒温加热至60℃,加速其溶解,过程中严格管理溶液体积量,防止In2(SO4)3晶体析出覆盖接触面,阻断溶解。

(3)明胶溶解:称取0.13g 明胶浸泡于10ml 蒸馏水中1h,待其溶胀后加热溶液至55℃,使其完全溶解于蒸馏水中。

(4)pH 调整:待铟完全溶解后向烧杯中加入蒸馏水,调整总体积至230ml,使用pH 计测量溶液pH 值,通过适量加入NaOH 固体并使用磁性搅拌器充分混合搅拌,逐步调整溶液pH 值2.2。

诗人、作家、评论家张修林在《谈文人》一文中对“文人”作如下定义:文人是指人文方面的、有着创造性的、富含思想的文章写作者(张修林2009)。文人话语的典型文本是文人所做的诗文书画,包括记录日常生活“痕迹”的日记、游记等。作为一个受中国文化影响的文人,芥川在《中国游记》的话语表述中,不乏自然风光的诗意书写。如在苏州游记中,芥川单独列出一个小节描写苏州的美丽景致,题名就叫“苏州的水”。苏州之水激发了他创作的灵感,使他写下三大段优美文字。其中一段如下:

(5)向步骤(4)完成pH 调整后的含铟溶液中加入20gNaCl及步骤(3)完全溶解的明胶溶液,充分混合搅拌,使NaCl完全溶解,并向溶液中添加蒸馏水至总体积250ml,最终确认pH,完成电解液配制。

(6)电解电极清洗:将阴阳电极放置于质量分数为15%的HCl 浸煮,后取出使用热蒸馏水浸洗1~2min,留作电解装槽备用。

(7)将配置好的电解液过滤后移载至电解槽中,加入电极并连接直流稳压电源。

(8)电流密度设置:将钛板浸入配置好的电解液中,测量阴极浸入面积为15.4cm2, 根据电流密度50A.m-2计算,设置实际工作电流为0.154A,并调整极距,确认槽电压至0.25V,开启电源电流输出进行电解。

2.3 电解产物检测分析

2.3.1 电解检测结果

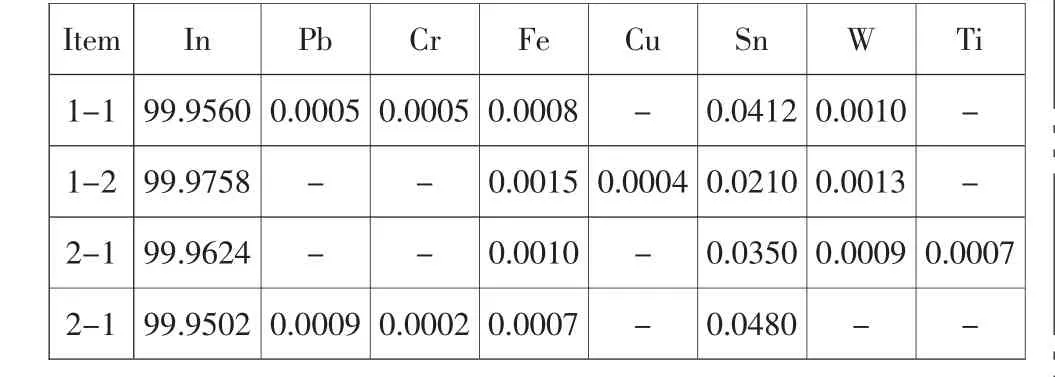

电解检测结果如表2 所示。

表2 电解结果中各成分含量(%)

(1)通过严格控制电解液电流密度、槽电压及电解环境温度,Fe、Sn、W、Ti 等杂质元素含量较前次测试明显降低,杂质元素种类减少,In 平均纯度达到99.96%。

(2)电流效率计算:In 元素电化当量(g/a.h)为1.428,化合价为+3, 根据理论计算当整体电流密度为0.154A时,电解39h,应得电解后铟样品8.577g,而实得最终产物为8.17g,电解效率为(8.170/8.577)*100%≈95.31%。

3 结论

根据测试过程及结果, 总结粗铟电解精炼过程中关键条件如下:

电解精炼铟时,杂质元素Sn 含量较大,由于Sn 的电位高于In, 在电解过程中会有部分溶解进入电解液,并与In 一起在阴极析出, 因此为控制Sn 元素最终含量,必须采用较低的电流密度进行电解,控制在35~60A.m-2为宜。

In 离子浓度:电解初期由于其浓度过低,电解液中其他电极的Pb、Sn、Cu 等杂质元素在阴极析出,而浓度过高时(>110g/L),电解液中则会有铟相析出,致使阴极表面导电性降低, 最终导致阴极产物分布不均, 降低产品纯度,实验分析In 离子浓度为(60~100)g/L 最佳。

添加剂:In 电解工作环境温度为20~30℃, 为保证电解液配制过程中的明胶活性, 须结合工艺要求提前对明胶在低于60℃环境下溶解, 待完全溶解后再进行电解液混合。

pH 管理:测试表明,电解液酸度对电解过程影响较大。 当pH 值<1.0 时,析氢现象较为严重,杂质元素Sn 等含量增加。当pH 值>3.0 时,电解液中会有In(OH)3析出,并附着在阳极表面,造成阳极短路,结合本文测试总结In电解液最佳pH 管理范围为1.5~2.5。

槽电压:槽电压过高会使已经进入电解液中的杂质如Zn2+、Al3+、Fe3+等易在阴极析出,影响产品纯度,实际电解槽电压控制范围约为0.15~0.3V。

酸溶解:溶解配制硫酸时应较理论值高5%~10%,并在60℃左右进行酸溶,保证溶解效率。