600 MW 超临界锅炉热效率下降原因分析及对策

2022-01-04李建武陈俊彬

李建武 陈俊彬

(1 福建省福能晋南热电有限公司 福建泉州 362722 2 福建省鸿山热电有限责任公司 福建泉州 362712)

锅炉热效率是燃料送入的热量中有效热量所占的百分数,是衡量锅炉运行的重要技术经济指标。燃料的热量有多少被有效利用或变成热量损失,表明锅炉设备的完善程度和运行管理水平。以福建省某电厂2×600 MW 超临界抽凝供热机组为例,对近3 年来(2014—2016 年)锅炉热效率下降的原因进行分析,并据此进行了改造。改造后,锅炉热效率、排烟温度、水冷壁过热度及温升、发电标煤耗等取得明显改善,跟踪近4 年(2017—2020 年)的锅炉热效率试验数据,锅炉热效率基本稳定在93%以上,机组经济性、安全性得到有效提升。

1 机组概况

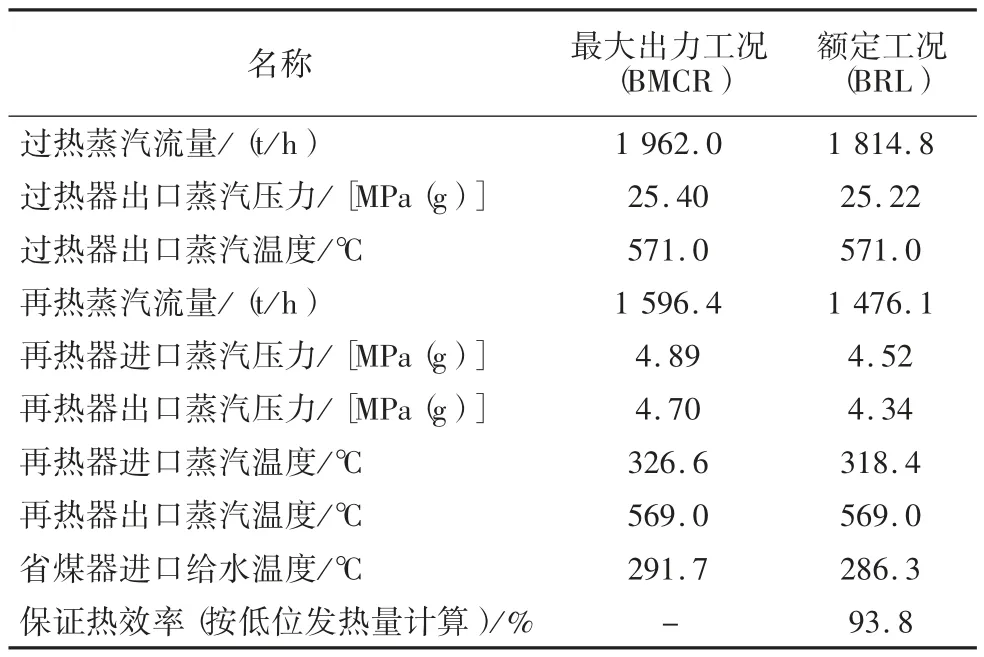

福建省某电厂2×600 MW 超临界抽凝供热机组,最大供热量超2 万t/d。锅炉为哈尔滨锅炉厂生产的HG-1962/25.4-YM3 型锅炉,一次中间再热、超临界、带内置式再循环泵启动系统的本生直流锅炉,单炉膛、平衡通风、炉底采用风冷干排渣、全钢架、悬吊结构、π 型露天布置。设计煤种和校核煤种Ⅰ为神华烟煤,校核煤种Ⅱ为晋北烟煤。设有30 只低NOX轴向旋流燃烧器,采用前后墙布置、对冲燃烧,制粉系统为6 台ZGM113G 型中速辊式磨煤机配正压直吹。炉后尾部布置2 台三分仓容克式空预器。锅炉主要设计参数见表1。

表1 锅炉主要设计参数

2 存在问题

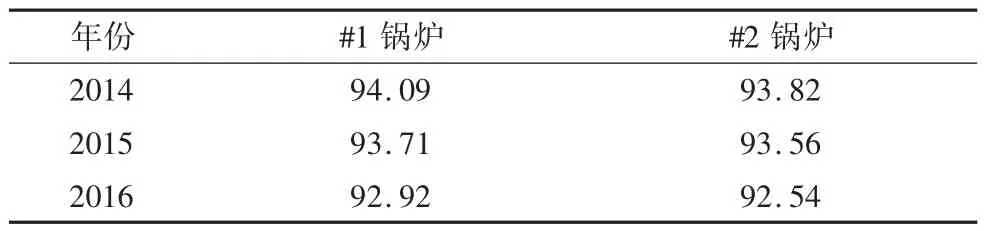

2014—2016 年,#1、#2 锅炉热效率都呈现下降趋势,热能损失加剧,锅炉热效率下降约1%。针对锅炉热效率下降问题,公司组织技术人员对运行工况及检修情况进行了分析,制定了措施,并结合检修对系统进行改造及对运行进行优化,取得了良好的效果。锅炉热效率的变化情况详见表2。

表2 锅炉热效率的变化情况 (%)

3 原因分析

3.1 省煤器积灰结块

省煤器设计满负荷进出口水温差为45.6 ℃,实际只有33 ℃,换热效果差。检修时发现,省煤器上部积灰,本体积灰板结,减少了烟气与受热面管的直接接触,增加热阻,降低换热效率,从而降低锅炉效率。

3.2 屏过结焦结渣

检修发现屏式过热器结焦严重,部分屏过吹灰器枪头烧坏,失去正常吹灰功能,无法有效清除积灰、焦渣,同时造成结焦加剧,降低屏式过热器的辐射换热。

3.3 蒸汽氢电导率超标,省煤器、水冷壁结垢

2014—2016 年检修期间对#1、#2 机组省煤器及水冷壁进行割管取样,部分管样的垢量出现超过200 g/m2的情况。省煤器、水冷壁结垢是导致热阻上升、吸热量降低的重要原因。

该电厂为超临界供热机组,原锅炉补给水系统采用阴阳离子树脂交换工艺,每台机组供热量为300 t/h 时,蒸汽氢电导率就已超标,随着供热量的增加,对除盐水的总有机碳(TOC)指标要求更加严格,当单机供热量达到500 t/h 以上时,使用简单的离子交换工艺已无法达到水质要求。特别是2013 年以来,对外供热量的不断增大,双机供热量最高约700 t/h,供热机组大量补充新鲜除盐水是导致蒸汽氢电导率超标的主要原因,因此在大量供热情况下,降低除盐水中TOC 含量是解决供热机组蒸汽氢电导率超标的有效途径。

3.4 化学不完全燃烧

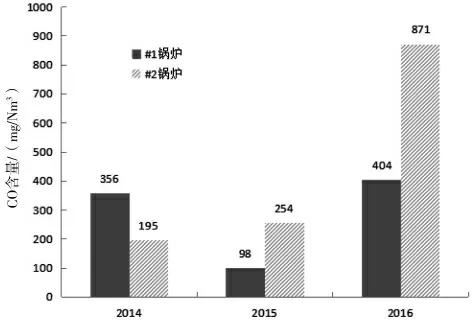

烟气CO 含量理想值应控制在200 mg/Nm3以内,每增加100 mg/Nm3,锅炉效率降低约0.015%。由于烟气系统未安装CO 监测器,运行人员无法实时调控,导致CO 含量总体维持在较高水平且波动很大,高低值可以差将近10 倍。2014—2016年#1、#2 锅炉烟气CO 含量见图1。

图1 2014—2016 年#1、#2 锅炉烟气CO 含量

3.5 空预器漏风大

该电厂空预器原设计采用回转式空气预热器,设计漏风率为6%以下。由于密封结构采用轴向密封板等密封工艺,且设备经过较长时间运行,转子及风罩等受热变形后,密封间隙变大,漏风量变大,实际2 台机组漏风率都在7.5%以上,平均值约8%左右。

3.6 排烟温度高

排烟热损失是锅炉机组最大的一项热损失,600 MW 锅炉排烟温度每增加10 ℃,锅炉效率降低0.5%。该电厂锅炉排烟温度设计值为BMCR 工况下121 ℃,实际满负荷烟温超过130 ℃,甚至达到140 ℃以上。

4 对策

4.1 省煤器上部加装吹灰器

增设省煤器吹灰器,吹扫省煤器乃至低温过热器上的积灰,防止省煤器本体积灰重新板结,提高锅炉热效率。加装吹灰器后,省煤器进出口水温差快速、持续扩大,省煤器吸热明显改善,省煤器进出口水温升大约增加了7 ℃,达到41 ℃,已接近设计值。

4.2 加长屏过吹灰器导轨,炉膛添加除焦剂

加长屏过吹灰器后部轨道,吹灰器枪头有效避开炉膛高温,防止枪头烧破后无效吹灰造成屏过结焦。定期喷洒除焦剂,使屏式过热器不易结焦,保证屏式过热器的受热面积,确保换热效率。

4.3 开展锅炉化学清洗,降低热阻、增加吸热量

利用机组大修对省煤器、水冷壁进行化学清洗,锅炉省煤器、水冷壁垢量从最高500 g/m2以上下降到10 g/m2以内,除垢率>97%。#1、#2 机组锅炉化学清洗结束后在给水温度降低、给水流量接近的情况下,水冷壁沿程温度都有不同程度的提高,其中#1 锅炉水冷壁中间点过热度提高了13.5 ℃。

4.4 加装烟气CO 检测装置,监控和调整烟气CO 含量

加装烟气CO 检测装置,在控制画面增设CO 实时数据,通过实时监控CO 和O2含量,可以为运行调整风量提供很好的参考,减少CO 过高带来的化学不完全燃烧损失。通过CO监测和调整,可以将CO 量从500 mg/m3降低到200 mg/m3以内,平均提高锅炉热效率0.12%。

4.5 空预器密封改造

对空预器密封改造,采用间隙自补偿漏风控制技术,更换所有径向密封板,将原轴向密封板改为对应密封方式,轴向弧形板调整重新设定,更换中心筒上下密封装置,更换上部轴密封装置,转子及中心筒重新定位找正等措施,大幅降低漏风水平;通过软件精确模拟,优化空预器密封间隙设定,减小整体间隙水平,进一步降低漏风率;结合机组检修测量、调整密封间隙,改造后空预器漏风率从8.0%降低到4.5%,可以提高锅炉热效率约0.21%。

4.6 锅炉燃烧调整

通过对历史数据的收集,不同负荷下的燃烧调整试验,寻找两台锅炉热经济性的影响及其规律,寻求最佳运行方式;通过试验调整较优的配煤、上煤方式和煤粉细度,尽可能接近设计煤种;通过优化一次风配比,减少汽温偏差,满负荷平均减温水量下降10 t/h;通过合理的一、二次风配比、风煤比的配比,提高旋流强度等方式,改善风粉混合效果,优化燃烧配风,提高燃烧效率;通过优化燃烧调整,提高锅炉运行的稳定性,使锅炉火焰均匀充满炉膛,减少水平烟温偏差,提高锅炉的经济运行水平。

5 改造后效果评价

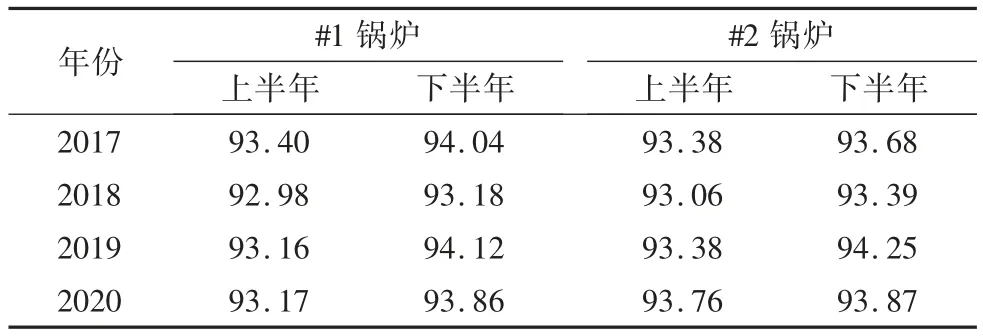

在同等工况情况下,2017—2020 年#1、#2 锅炉热效率基本稳定在93%以上,甚至94%以上,热能损失有效降低,锅炉热效率的下降情况见表3。

表3 锅炉热效率的变化情况 (%)

6 结语

通过改造,#1、#2 锅炉热效率分别由2016 年改造前的92.92%、92.54%,提升到2017 年改造后的93.40%和93.38%,分别提升0.48%和0.84%,并连续4 a 锅炉热效率基本稳定在93%以上。选取2016、2017 年同期相近煤质时的数值进行比较:#1、#2 锅炉同等条件下排烟温度各下降了约5 ℃~7 ℃,锅炉效率提高0.25%~0.30%。对于600 MW 锅炉,锅炉效率每提升1%,大约可以节约机组发电标煤耗2.95 g,#1、#2 锅炉分别可以节约发电标煤耗约1.416 g 和2.478 g,按照标煤600 元/t,年发电量60 亿kWh 计算,一年可节约燃料成本约700 万元。