基于PFC-PID算法的茶叶炭焙机温度控制系统

2021-12-31冯震张茂胜

冯震,张茂胜

玉林师范学院(玉林 537000)

温度测量和温度控制在日常工业生产和生活中具有重要作用。温度控制计算属于新型高科技技术,近年来逐渐发展起来,各种温度控制器随着温度控制器应用的多样性和广泛性应运而生[1-2]。智能化的温度控制系统在信息化时代中成为一种发展趋势。如在茶叶炭焙机温度控制中,茶叶炭焙机数据模型难以建立,以及自身一些特性的原因,对温度控制提出较高要求。传统温度控制方法在生产现场中难以实现参数的高精度整定,难以满足生产需求[3-4]。因此,需要对茶叶炭焙机温度控制系统进行研究。

施韬等[5]提出基于PID算法的温度控制系统,该系统通过前馈解耦控制接口多温区加热炉中存在的加热通道,利用PID控制算法优化温度控制系统中存在的控制参数。但该系统在控制过程中没有改进PID控制算法,存在温度预测准确率低的问题。朱阁顺等[6]提出基于ARM的温度控制系统,该系统利用恒流源测温电路测量茶叶炭焙机的温度,通过AD转换将获取的温度信号传送到控制芯片中,在固态继电器的基础上在控制芯片中控制加热管通断,采用变频器对风机进行控制,从而实现温度控制。但该系统的控制器结构较为简单,难以准确地跟踪温度信息,存在温度跟踪精度低的问题。王金莉等[7]提出基于CPLD可编程逻辑器的温度控制系统,该系统将5M160ZE64I5N型CPLD可编程逻辑器件作为系统设计的核心,对温度控制系统的硬件电路进行设计,并在软件设计中以PID算法作为核心实现温度控制。但该系统没有优化PID算法,系统的丢包率较高,存在控制效果差的问题。

为解决上述系统中存在的问题,试验设计了基于PFC-PID算法的茶叶炭焙机温度控制系统。

1 茶叶炭焙机温度控制系统设计

基于PFC-PID算法的茶叶炭焙机温度控制系统的框架结构如图1所示。

图1 茶叶炭焙机温度控制系统框架图

基于PFC-PID算法的控制器是茶叶炭焙机温度控制系统的核心部分,通过FPGA芯片实现该控制器。基于PFC-PID算法的控制器的主要目的是控制茶叶炭焙机温度控制系统中的PWM信号,根据不同的输入量PWM对继电器的通断进行控制,进而实现加热炉加热功率的控制。通过温度传感器可将加热炉的温度信号直接传输到温度检测模块中[8-9]。由用户键盘输入和LED显示2个部分构成人机接口模块,键盘的主要功能是输入温度值,LED显示实际温度值和给定温度值。

1.1 FPGA的配置方式

1.1.1 主动串行配置

该模式在配置芯片上下载程序,并通过FPGA引导配置操作,FPGA通常情况下在系统中处于主动地位[10],FPGA在上电后不需要控制器或外部计算机的控制,针对存储的程序引导FPGA配置芯片EFCS加载给FPGA,解决程序容易在断电后丢失的问题。

1.1.2 FPGA被动配置

一般情况下,FPGA被动配置都是通过控制器或外部计算机实现的,但这种配置方式的电路负载性较高,且成本不低。

1.1.3 JTAG配置

JTAG配置通常分为两类,一类是对芯片的电气特性进行测试,另一类是调试程序。

JTAG与主动串行配置和FPGA被动配置2种模式都不冲突,因此无论选择主动串行配置模式还是FPGA被动配置模式都可以在温度控制系统设计中选择JTAG模式作为辅助模式[11-12]。在调试阶段选择主动串行配置模式可以采用JTAG模式,完成调试后,将主动串行配置模式应用在程序固化过程中。通过上述分析可知,基于PFC-PID算法的茶叶炭焙机温度控制系统选用JTAG模式和主动串行配置模式共存的配置模式。

1.2 输入电路

1.2.1 温度传感器

由数字转换电路和热电偶两部分构成的电路是传统温度控制系统最常用的输入系统[13]。热电偶具有无自发热、温度范围广、响应快、坚固耐用的优点,但也存在易受腐蚀、精度低和信号调理复杂的缺点。热电偶的线性通常较差,因此需要非线性补偿热电偶。

在茶叶炭焙机温度控制系统设计中采用的是数字芯片FPGA,但热电偶在工作时输出的为模拟信号,因此需要A/D转换热电偶采集的模拟信号。设计模数转换器的过程中,电路在后期的处理较为复杂,且存在测量准确度低和可靠性差的问题,增大了温度传感器接线程度的同时也增加了工作量和制作成本[14-15]。在茶叶炭焙机温度控制系统中温度传感器是获取被控对象特征的主要部件,控制系统的精度直接受温度传感器的影响,为提高茶叶炭焙机温度控制系统的集成度、精度和稳定性,试验将数字类的温度传感器DS18B20应用在系统设计中,DS18B20的测温分辨率达0.062 5 ℃,不需要转换温度值,可以直接用数字量代替温度信号,简化硬件电路的结构,同时具有精度高、电压宽、成本低、线性度好等优点,节省成本和空间[16]。

1.2.2 温度测量模块

基于PFC-PID算法的茶叶炭焙机温度控制系统通过DS18B20实现温度传感,DS18B20的操作通过温度测量模块进行控制,实现温度值的采集。DS18G20在温度测量过程中的访问过程为:初始化命令,发送ROM命令码,发送功能命令[17],DS18B20的设计流程如图2所示。

图2 DS18B20温度传感器设计流程图

1.3 输出电路

控制输出电路在茶叶炭焙机温度控制系统中的主要功能是将PID控制器的输出转变为对茶叶炭焙机的控制,通常包括2个部分,分别是PWM模块和固态继电器[18-19]。

1.3.1 GJ10-W固态继电器

茶叶炭焙机的温度控制可以通过调节加热炉的输入功率实现。通常采用晶闸管调节温度控制仪功率,主要通过2种方式实现:一是通断控制调功。改变电压周波在控制周期内的次数,保持电压波形稳定。二是相位控制调功。改变交流电压波形在周期内的导通角,对负载段电压有效值进行调节。

通断控制调功属于过零触发,相位控制调功属于移相触发[20]。考虑加热炉的存阻性负载,将过零触发的方法应用在温度控制仪中,其输出波形属于正弦波不会对其他用电设备产生干扰,同时不会污染电网。因此,试验采用通断控制调功的方法。采用过零型交流SSR作为茶叶炭焙机温度控制系统中的固态继电器。

1.3.2 PWM模块

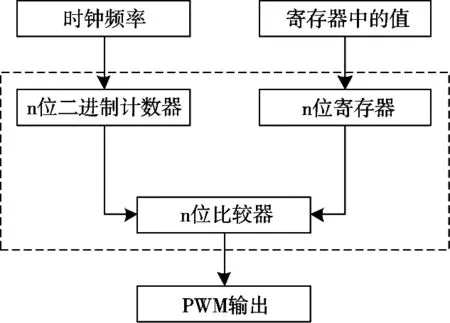

PWM技术是一种非常有效的技术可以通过微处理器的数字输出控制模拟电路,在多种领域中得到广泛关注,具有较多的优点。基于FPGA实现的PWM控制器具有可现场编程、控制精度高、易修改、结构简单、接口简单和开关频率可调等优点,可以实现多路PWM发生器,同时是一个独立的功能模块[21]。PWM主要由比较器、存储器或寄存器以及计数器3个部分构成,其结构图如图3所示。

图3 PWM控制器

1.4 人机接口

人机接口主要由两部分构成,分别是LED显示器和键盘输出。

LED显示模块通过四位七段数码管数据实现,每个数码管都连接着引脚,并连接到FPGA对应的引脚上,数码管的灭、亮通过控制公共端实现。基于PFCPID算法的茶叶炭焙机温度控制系统采用矩阵式键盘。

1.5 分频模块

茶叶炭焙机温度控制系统中时序系统的核心是时钟。驱动FPGA中的大部分外围器件都需要通过低频式中实现,分频模块的主要目的是为不同模块提供不同频率的时钟信号[22]。

2 系统实现

在上述硬件框架设计的基础上,结合预测函数控制与比例积分微分控制算法在控制系统中实现对茶叶炭焙机温度的控制。

由模型函数输出和模型自由输出构成茶叶炭焙机温度控制预测模型。模型预测算法的控制基础和构成基础是预测模型,主要通过对象过去的状态和系统的输入状态对未来时刻系统的过程输出值进行预测[23],预测模型的表达式为:

ym(k)=yu(k)+yh(k) (1)式中:ym(k)代表的是模型在k时刻的预测输出;yu(k)代表的是模型在控制量作用下的输出;yh(k)代表的是控制作用输出。

为平稳地控制茶叶炭焙机温度,需要在控制过程中根据系统期望输出值和实际输出值设计一条参考轨迹,尽可能地缩短实际值与设定值之间的误差,减少系统输出值与跟踪设定值之间的差异[24]。逐渐稳定的茶叶炭焙机温度控制系统的参考轨迹通常情况下选取一阶指数。

式中:yf(k+t)代表的是k+t时刻对应的参考轨迹值;c(k)代表的是k时的设定值;Nc代表的是多项式展开个数;bj(k)为多项式的系数;t为时间;βt代表的是系统趋近设定值对应的衰减系数;yp(k)代表的是k时刻对应的过程实际输出值。

这实在是有道理的。想想我们自己的学习经验吧,当我们对一件事情充满热情的时候,学习效率有多高?相比较而言,当只是被要求去学一件事物的时候,学习效果是不是差多了?

系统输出值在预测过程中与设定值之间会存在偏差,以前馈的形式引入参考轨迹,通过预估器估计误差,校正模型输入,提高预估过程输入的精准度:

式中:e(k+1)代表的是系统在k+1时刻的输出误差;βj(k)代表的是多项式拟合系数。

输入频谱有限时,根据PFC原理可知,控制输入为与系统对象和设定值轨迹有关的特定函数族。因此需要结构化和规范化处理控制输入,可用相关基函数fj的线性组合描述任意时刻的控制输入:

式中:u(k+t)代表的是k+t时刻对应的控制量;fj(t)代表的是在t时刻第j个基函数的值;μj代表的是基函数的线性组合系数。

茶叶炭焙机温度控制对象的模型可以选用一阶惯性延时环节,通过式(5)描述供热流量与被控温度之间存在的动态特性函数[25]。

式中:Km代表的是预测增益;Tm为时间常数;Td为滞后时间。

零阶保持器模型对应的离散差分方程如下:

预测函数经过算法优化后的预测输出可通过式(7)进行描述。

k时刻茶叶炭焙机温度PFC-PID控制器的输出如式(8)所示。

通过上式获得相应的控制量,在茶叶炭焙机温度控制系统中实现茶叶炭焙机温度的控制。

3 试验与分析

为验证基于PFC-PID算法的茶叶炭焙机温度控制系统的整体有效性,设计测试试验。

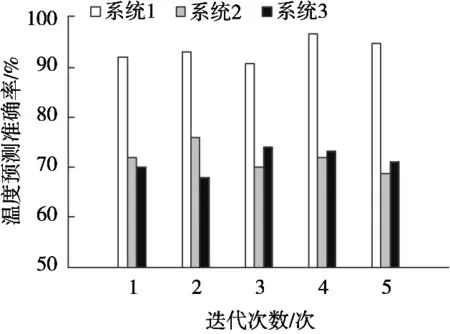

测试在MyEclipse8.6软件中进行。对温度进行控制的基础是预测温度,温度预测的结果决定了温度跟踪的精度,分别采用此次设计的基于PFC-PID算法的茶叶炭焙机温度控制系统(系统1)、传统的基于PID算法的温度控制系统(系统2)和传统的基于ARM的温度控制系统(系统3)进行测试,对比不同系统的温度预测准确率和温度跟踪精度,测试结果分别如图4和图5所示。

图4 温度预测准确率测试结果

图5 温度跟踪精准度测试结果

分析图4和图5中的数据,对比系统1、系统2和系统3的测试结果可知:在多次迭代中,系统1都可准确地预测出系统在下一时刻的输出,获得的温度预测准确较高,温度跟踪结果受温度预测结果的直接影响,系统1获得的温度跟踪精准度也较高。这是因为系统1结合预测函数控制与比例积分微分控制算法,通过基于PFC-PID的温度控制器对茶叶炭焙机的温度进行控制,在控制的过程中可准确地预测并跟踪温度值。

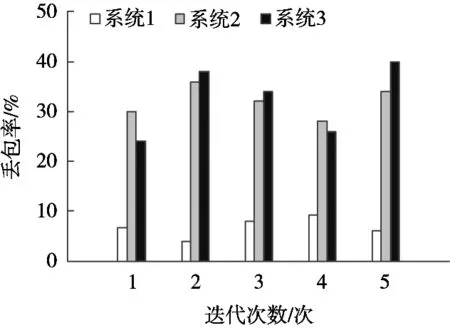

在此基础上,将温度追踪数据的丢包率作为测试指标,对不同系统的性能展开进一步验证。丢包率越高表明控制过程中的稳定性越差,系统的控制效果越差。系统1、系统2和系统3的丢包率如图6所示。

由图6可知:系统1在控制茶叶炭焙机温度的过程中系统的丢包率显著低于系统2和系统3控制茶叶炭焙机温度过程中系统的丢包率。这是因为系统1采用PFC-PID算法对茶叶炭焙机温度进行控制时,为提高控制的稳定性,设计一条参考轨迹,减少系统输出值与跟踪设定值之间的差异,进而降低系统的丢包率,提高系统的控制效果。

图6 丢包率测试结果

4 结语

茶叶炭焙机的温度控制情况直接影响茶叶的经济效益和质量,因此需要严格控制茶叶炭焙机的温度,但目前的茶叶炭焙机温度控制系统存在温度预测准确率低、温度跟踪精度低和控制效果差的问题,为此,提出基于PFC-PID算法的茶叶炭焙机温度控制系统,在硬件框架的基础上通过PFC-PID算法实现茶叶炭焙机温度的控制,解决传统系统中存在问题,为茶叶炭焙机的运行提供保障。