盾构内循环水系统设计与应用

2021-12-31赵康峰俞培德赵云辉

赵康峰,俞培德,赵云辉,赵 石

(中铁工程装备集团有限公司,河南 郑州 450016)

盾构目前大量应用于隧道施工,其本身具备大负载、高精度、单向掘进的特点,其工作环境通风差、高温高湿,该环境要求盾构稳定性强、损坏率低。针对此特点盾构的冷却系统采用内循环与外循环双系统设计,内循环主要用于冷却盾构关键零部件,如液压泵站、主驱动电机减速机、主轴承、空压机、变频器等。内循环水采用纯水为主要冷却介质,避免了由于温度变化导致的结垢现象,降低散热部件损坏几率。外循环采用以自来水为冷却介质的开式系统,内循环水的热量通过换热器传递给外循环水,由外循环水带出洞外,内循环水与外循环水冷却介质无交集,保证了内循环冷却介质的纯净。

1 系统设计介绍

1.1 理论依据

盾构在工作过程中,传动部件的效率无法达到100%,其损失的效率将转化为热量,该热量若无法及时散去,将会导致传动部件的温度持续升高,最终导致元件的损坏。散热系统的目的是带走传动部件的发热量,使盾构传动部件维持在合适的工作温度内。

散热分为辐射散热、传导散热、对流散热3种形式,工作环境不同、元器件工作形式不同,这3 种散热方式占据总散热量的比例也不同。

本文介绍的内循环水系统属于对流散热。盾构内循环水系统利用了热对流的原理,一般设计中在计算内循环水流量时,取内水温升为6℃,即内循环水在单位时间内温度升高6℃需要的热量与内水系统冷却部件在单位时间内的发热量相等。

式中Q水——循环水带走的热量;

Q发热——元器件发热量;

η——元器件工作效率;

C水——水的比热容,取4 200J/(kg℃);

qv水——水的流量,m3/h;

ΔT水——水的温升,ΔT水=6℃。

1.2 流量计算

根据式(1),我们将水冷元件的功率、发热量以及需要的冷却水流量进行了汇总,如表1所示。

表1 盾构水冷设备需要冷却水流量统计

该表中,空压机将常压空气压缩为高压空气,空气压缩过程中释放大量的热量,该热量完全由循环水带走,因此空压机的效率取0;盾构在设计中,各元器件在计算能力时会取一定的安全余量,在使用过程中,各元器件不会以100%的功率运行,因此计算水流量时会把元器件负荷系数考虑进去;盾构掘进过程中,拼装与推进不同时进行,计算液压泵站功率排除了拼装机泵功率;推进油缸、铰接油缸、螺旋输送马达、液压控制阀等液压元件工作时会有一定的效率损失,该部分元件的功率在液压泵站总功率中体现。为保证每个元器件有足够的冷却水,因此在设计中内循环水留10%的余量。

1.3 压力计算

1.3.1 管径计算

根据管道内流速常用值表,冷水管中水流速V=3~4m/s,主干管可以取大值。

式中d——管道内径。

由式(3)计算可得主管路通径为103mm,根据现有的管路规格主干路使用∅114×5mm 镀锌焊接钢管,系统运行过程中主管路的流量逐级减少,在液压泵站后,主管路改为DN80,管路规格为∅89×4mm。

1.3.2 压力损失

由于系统中分支较多,在计算泵理论扬程时,仅考虑主管道压力损失,在主管路压力损失的基础上预留一定的安全余量,即为选泵的压力。

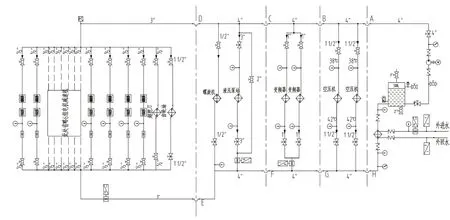

如图1 所示,将主管路分为LAB、LBC、LCD、LDE、LEF、LFG、LGH、LHA8 段。

图1 盾构内循环水系统

管路总阻力损失为H。图中LAB、LBC、LCD、LDE、LEF、LFG、LGH、LHA为串联关系,总阻力损失为各段阻力损失之和,即

根据管路特性曲线

式中K——阻力综合系数。

式中γ——沿程阻力系数,与管路中流体雷诺数、管路相对粗糙度有关,可通过莫迪图得出γ=0.024;

l——管路长路;

Σle——局部阻力当量管路长度。

根据式(5),列出各段的阻力损失如表2所示。

表2 内循环水各段管路长度与流量

表2 中,LHA段包含板式换热器,根据换热的压力流量曲线,在流量为117m3/h 时,压力损失为0.5bar,内水泵进口配置内水罐,为防止水泵吸空,要求内水罐的液位不低于0.3m,在计算LHA段的压力损失时也考虑在内。LDE段为主驱动电机减速机冷却水,该段包含14 组类似并联冷却水段,并联管路中压损处处相等,因此在计算该段压力损失时取单组电机减速机进行分析计算。

单组电机减速机冷却水流量为30L/min,使用DN15 管路,内径为0.015m,管长15m,在管路上配置了进回水球阀与稳流阻尼孔,孔径为∅7.5mm。

阻尼孔阻力损失分析:阻尼孔长度L=29mm,孔径d=7.5mm,L=3.8d,属于后壁孔口(外伸管嘴),查表可知孔口的阻力系数z=0.5,阻尼孔产生的压力损失Δp1,由局部阻力公式

计算可以得出Δp1=0.42bar

管路阻力损失

管路当量长度l=15m,取沿程阻力系数λ=0.024,将数值带入式(8),计算得出沿程阻力损失为1.8bar。

总阻力损失Δp为阻尼孔阻力损失与管路沿程损失之和,计算得Δp=2.22bar。

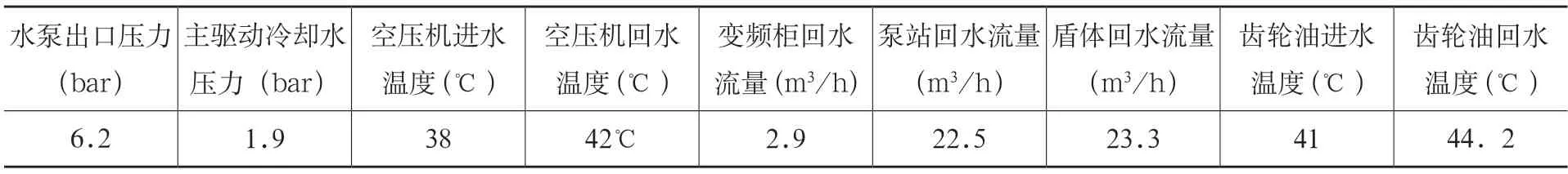

根据表1 和表2 计算结果,选取某品牌SHS80-200/300 卧式离心泵水泵,该水泵压力流量曲线如图2 所示。

图2 水泵压力流量曲线图

2 现场内水系统使用情况分析

针对内循环水系统,对现场使用情况进了数据采集,现场统计的参数如表3 所示。

表3 设备运行过程中的参数统计

2.1 内循环水流量分配

1)水泵流量 水泵出口的压力为6.2bar,在水泵压力流量曲线上取点可以得出水泵出口的流量近似为80m3/h。内循环是闭式系统,根据流量守恒,排除内循环水因为温度变化以及排气口气化引起的水流量检测值变化,则分配到空压机、螺旋输送机的总流量为31.3m3/h。

2)空压机冷却水流量 现场2 台空压机,其中1 台加载运行,1 台卸载运行,加载运行的空压机进水温度38℃,出水温度42℃,使用功率表测得空压机实际功率为69kW,用Q空表示,内水带走的热量用Q水表示。将Q空带入式(2)计算可以得出,单台空压机的冷却水流量qv水=14.8m3/h。

3)螺机冷却水流量计算 根据流量守恒的原则,可以计算出螺机的冷却水流量为1.7m3/h。螺旋输送机冷却水管采用DN15 管路,内径15mm,当量长度8m,将流量带入式(3),可计算出螺机冷却水压差为0.86bar。

4)电机减速机却水流量计算 螺旋输送机至主驱动减速冷却水采用内径80mm 橡胶管,当量长度25m,由式(7)可计算得出管损为0.03bar,主驱动减速冷却水压力实测值1.9bar,由式(4)可计算得出减速机出水压力为1.08bar,则减速机进出水压差为0.8bar,将该压差带入减速机压损式(7)和式(8)中,可反推出减速机冷却水流量为20L/min。根据如上理论列出实际水流量分配如下:电机减速机16.8m3/h,超挖刀1.2m3/h;主轴承5.3m3/h;螺旋输送机1.7m3/h;液压泵站22.5m3/h;变频器2.9m3/h;空压机29.6m3/h;水泵流量80m3/h。

2.2 应用分析

在实测数据中,水泵出口压力6.2bar,远高于理论估算的5bar。根据水泵的压力流量曲线,水泵出口压力为6.2bar 时,流量只有80m3/h,远低于理论值120m3/h。通过前面的计算,主驱动回水压力为1.1bar,回水压力可近似判断为管路中阻力损失,通过式(4)计算可得出水泵出口压力损失为3bar,此处压损较理论值相差较大。在实际安装中水泵位于系统最末端,其出口配置变径大小头、手动蝶阀、90°弯头,90°弯头位于管路最顶部,管网中的空气盘踞在90°弯头出,形成气堵现象,导致水泵出口实际流径收窄,从而引起水泵出口压力异常升高。

空压机冷却水流量29.6m3/h 远大于理论需求值22.8m3/h,经分析在实际安装中空压机距离水泵出口距离近,其进出水压差远大于其他冷却部件进出水压差,因此会有更多的水流经空压机。

变频器冷却水流量远低于理论值,经分析变频器散热系统中冷却水进水管路上配置了电动调节阀,此电动调节阀会根据变频柜内部温度传感器检测温度自动调整电动调节阀的开度大小,系统运行的过程中,变频柜的温度较低,电动调节阀的开度很小,因此该段管路的流量低于设计值。

液压泵站冷却水流量低于设置值,主要原因为水泵流量与理论值相差较大,空压机端分配的流量超出理论值,从而导致液压泵站冷却水流量减少。

主驱动冷却水流量实测值23.3m3/h 与理论需求46.4m3/h 相差巨大,一方面是因为水泵流量降低导致,另一方面主驱动位于冷却水系统最前端,理论计算中主驱动冷却水进出水压差需要达到2.2bar 才能够满足流量需求,在实际应用中内循环水系统分支多,前端很难建立2.2bar 的压差。通过前面的分析可知,主驱动端管路的压力损失为1.8bar,是产生压损的主要原因。

3 结语

本文介绍了内循环水系统设计准则并针对实际案例对内循环水的应用情况进行了分析,为盾构内循环水系统设计与优化提供了参考依据,并对盾构内循环水系统中出现的故障提供了排查方向。