液化机组更换前相关工艺处理

2021-12-31孙电宾

孙电宾

(冀中能源邢台矿业集团有限责任公司,河北 邢台 054000)

冀中能源邢台矿业集团有限责任公司金牛钾碱分公司(以下简称“金牛钾碱”)是以氯化钾为主要原材料,生产氢氧化钾、液氯和高纯盐酸的氯碱企业。2009年,金牛钾碱共有4套液化机组,3台1万t/a液氯产量的液化机组和1台2万t/a液氯产量的液化机组。氢氧化钾产能由6.4万t/a提升为8.2万t/a后,液化装置不能满足生产需要了。在2010年7月大修期间,将2套液氯产量1万t/a的液化机组更换为2.4万t/a的液化机组。更换机组前,安全、环保地处理掉氯气、氟利昂和冷冻机润滑油,是工艺处理的关键,直接影响企业检修过程的安全和速度。

1 液化机组的工艺流程

1.1 氯气处理的工艺流程

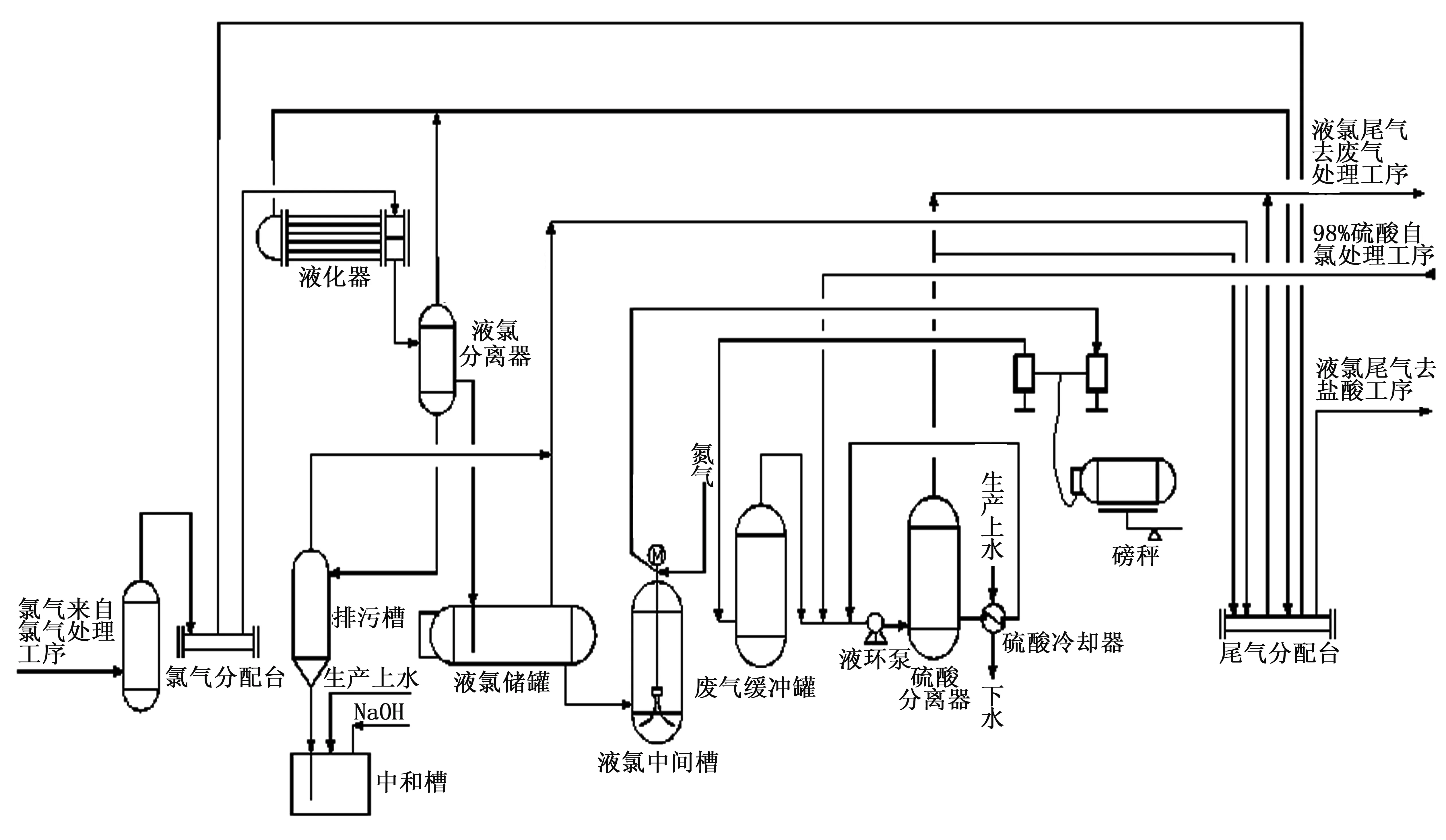

氯气处理工序送来的干燥氯气经捕集器和原氯分配台进入氯气液化器管内,与管间流过的-35 ℃的氟利昂换热后,大部分冷凝成液态,再经液氯气液分离器进行分离,分离出的液氯进入液氯储槽。氯气液化器尾氯气及气液分离器分离出的不凝性气体(少量未被液化的氯气与其他杂质气体)与其他废氯气(如液氯储槽进液氯时排出的氯气和排污槽排出的不凝气)混合后送往盐酸工序或废气处理工序。液化尾氯气内含氢不能超过2%,否则排放到废气处理工序。图1为液氯工序工艺流程图。

1.2 氟利昂的工艺流程

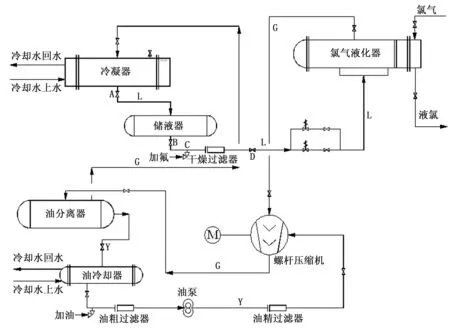

氟利昂自机组加氟阀进入,经过干燥过滤器和节流阀,除去水分。降低氟利昂温度和压力,进入氯气液化器(制冷循环中所谓的蒸发器)。在氯气液化器中,低压低温的液态氟利昂经过蒸发,变成低压氟利昂气体,然后进入液化机组压缩机,经过吸气、压缩、排气过程,低压氟利昂气体变成高压氟利昂气体,高压氟利昂气体和冷冻机润滑油一起进入油分离器。油分离器的作用是分离压缩机排气中携带的冷冻机润滑油、降低排气中的含油量,使进入冷凝器的制冷剂氟利昂纯净,避免冷冻机润滑油进入冷凝器及其他设备。高压氟利昂气体在冷凝器被18~28 ℃的循环水冷凝成高压氟利昂液体,然后进入氟利昂储液器,从储液器出来液态的氟利昂,经过干燥过滤器和节流阀,进入氯气液化器,形成一个循环。

图2为氯气液化装置工艺流程图。

图1 液氯工序工艺流程图Fig.1 Process flow diagram of liquid chlorine procedure

L—氟利昂液体;G—氟利昂气体;Y—冷冻机润滑油;其他字母为阀。图2 氯气液化工艺流程图Fig.2 Process flow diagram of chlorine gas liquefaction

1.3 冷冻机润滑油的工艺流程

冷冻机润滑油自加油阀加入,经油粗过滤器、油泵及单向阀进入油冷却器,油充满油冷却器后流入油分离器。在液化机组正常运行过程中,从油分离器分离出来的冷冻机润滑油进入油冷却器,因为吸收摩擦热及气体的热量而使冷冻机润滑油温度升高到接近排气温度,不能直接喷入压缩机中,需冷却达到压缩机所需的黏度和温度后才可重复使用,所以冷冻机润滑油在油冷却器中被循环水冷却至满足需要的条件,然后进入油粗过滤器,除去循环系统中的焊渣、铁削等杂质,保护油泵及压缩机转子不受杂质侵害。从油粗过滤器出来后,一路直接进入压缩机,为压缩机各个润滑点提供所需的润滑油。冷冻机润滑油从压缩机出来后直接进入油分离器,经油分离器分离出来的冷冻机润滑油进入油冷却器,形成一个循环;另一路冷冻机润滑油从油粗过滤器出来后,经过油泵,直接回流至油冷却器,形成一个循环;第三路经过油泵,然后进入油精过滤器(油精过滤器保护轴承不受杂质侵害),从油精过滤器出来后,再进入压缩机,为压缩机能量调节滑阀以及内容积比调节滑阀的增减载、轴承等提供所需的润滑油,冷冻机润滑油从压缩机出来后直接进入油分离器,经油分离器分离出来的冷冻机润滑油进入油冷却器,形成一个循环。

2 液化机组的工艺处理

2.1 氯气的工艺处理

在停车前,先将1台停用的液氯中间槽的液位,用液氯泵打至最低液位,提前用碱液—液氯中间槽吸收剩余的液氯,可在停车前处理完毕。停车后,将另一个液氯中间槽、液氯气液分离器和液氯排污槽中的液氯排至碱液中,吸收处理。处理完系统中的液氯后,系统中只剩下气态氯,对氯气系统进行气体置换。气体置换的操作过程是向氯气系统加入干燥空气,然后将氯气和空气混合气体卸至废气处理系统。为了检修安全和效率,气体置换实行的是连续性置换和间歇性置换相结合的方法,保证了置换的彻底性和高效率,为液化机组的更换提供了安全和时间保障。在置换过程中,定期分析液氯系统中空气含氯指标,系统中空气含氯体积分数小于10-6时,置换即为合格,大概需要60 h[1]。

2.2 氟利昂的工艺处理

整个系统准备停车过程是逐渐降低系统负荷,所以液化机组也是逐个停下运行的机组,先停更换的机组,逐渐关闭氯气液化器氯气进口阀门,直至阀门开少许,保证有少量氯气进入准备停下的液化机组和氯气液化器,关闭液化机组氟利昂储液器后的氟利昂阀门D,氯气液化器内的液态氟利昂慢慢挥发成气态氟利昂,气态氟利昂经过压缩机、油分离器、冷凝器后,变成高压氟利昂液体,储存在氟利昂储液器中,液化机组低负荷运行,直至氯气液化器内的液态氟利昂挥发干净,完全储存在氟利昂储液器为止。然后关闭氯气液化器氯气进口阀门,停下液化机组,关闭机组氟利昂储液器前的阀门A,将氟利昂液体封闭在氟利昂储液器中。7月气温为28~35 ℃时,氟利昂的饱和蒸气压达1~1.2 MPa。

待整个系统完全停下后,再开启不更换的备用液化机组或冷水机组,低负荷运行,在保证氟利昂最低循环的条件下,备用液化机组干燥过滤器前的阀门B关到最小,此时机组加氟阀处的压力接近吸气压力(0.1~0.2 MPa)。同时用带铜接头的高压氧气带子,将两个机组的加氟阀C连接起来,连接过程中注意排尽高压氧气带中的空气,打开两个机组的加氟阀C,更换的液化机组氟利昂储液器和备用的液化机组加氟阀间形成高压差,更换的液化机组储液器内的氟利昂很快进入备用液化机组。更换的液化机组储液器内的液态氟利昂排尽大概需要0.5 h。储液器内排完液态氟利昂后,切断更换机组和备用机组,然后将更换的液化机组和氯气液化器氟利昂系统的阀门全部打开,用抽氟机将更换的液化机组和氯气液化器中的氟利昂气体抽至其他备用机组中。抽取气体相对比较简单省时,只需5 h。

2.3 冷冻机润滑油的工艺处理

机组中氟利昂回收完毕后,将氮气瓶和准备更换的液化机组油分离器放空阀连接起来,关闭压缩机吸气阀和油分离器上的排气阀,向油分离器内加入氮气,将加油管一头和加油阀连接起来,另一头插入空油桶中,打开加油阀,利用油分离器中氮气的压力,将压缩机、油分离器和油冷却器内的冷冻机润滑油排出来,直至排尽为止,需要3 h。

3 结语

氯碱企业中的液氯危险性较大,氟利昂的回收非常困难。金牛钾碱通过采取以上工艺处理方法,安全处理液氯和氯气,环保地回收氟利昂和冷冻机润滑油,大大提高了氯气液化装置检修的安全性,检修过程未发生安全事故;也明显缩短了工艺处理时间,只用了短短的60 h,远远低于预计的1周时间,大大缩短了大修时间,减少了大修成本。在以后的生产过程中,将继续探索生产中的新工艺、新方法,为液氯安全生产保驾护航。