压力容器及管道内壁腐蚀超声相控阵检测技术研究

2021-12-31国核电站运行服务技术有限公司肖爱武

国核电站运行服务技术有限公司 张 乐 聂 衍 肖爱武

压力容器及管道内壁由于流体的冲刷,介质囤积微生物作用等原因,容易出现局部腐蚀缺陷,腐蚀缺陷主要为点腐蚀、冲蚀、磨损及应力腐蚀等形成的腐蚀坑及裂纹。由于腐蚀程度不同,形成的坑孔面积和腐蚀深浅不同,独立或密集存在,主要危害是引起内壁局部区域减薄造成泄露。腐蚀裂纹的存在形式有多种,有直线状、树枝状、放射状等,主要危害是深入金属内部,最终引起断裂,两者都能造成严重的危害性后果。化工厂、石化厂以及核电厂等行业领域由于大量应用压力容器和管道,随着运行年限的增加,内壁存在一定程度的腐蚀,严重威胁着设备的运行安全,因此,这一问题亟待解决。

常规测厚技术及超声检测技术受仪器设备和探头性能影响较大,对一些独立小腐坑分辨力差,容易漏检且检测效率低,检测结果多为A 型信号或壁厚数字显示,腐蚀缺陷检测不直观,不易定性,而超声相控阵检测技术具有多种检测模式,可以扇扫及电子扫查,且可多阵元同时激发,具有A 扫、S 扫、B 扫、C 扫等显示特征,缺陷检测灵敏度高、检测效率高且成像直观,方便对缺陷定位、定量及定性。

1 超声相控阵检测技术

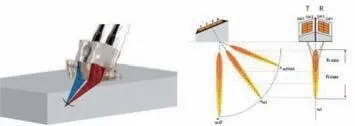

基本原理:超声相控阵检测的基本原理如图1,利用电子系统控制相控阵探头各阵元发射/接收的相位延迟,使得合成声束在一定范围内实现聚焦、偏转,从而完成扫查成像[1]。

工作过程:超声相控阵检测的工作过程主要分为发射和接收两个部分。发射时各阵元被同一频率的脉冲信号激励,在电子系统的控制下按预定的聚焦法则发射超声波,具有不同相位的超声子波在空间叠加干涉,形成一个新的波阵面及合成声束;接收时,依据回波到达各阵元的时间差对回波信号进行延时补偿,然后进行信号合成,最后将合成信号以图像方式实时显示出来,实时成像。

2 能力验证

检验系统的选择。考虑压力容器和管道的壁厚范围,以及能够发现细小的腐蚀缺陷,使用了两种探头,一种为TRL[2]二维线阵相控阵腐坑检测专用探头,如图2所示,主要检测点蚀、冲蚀、磨损等形成的腐蚀坑;另一种为TRL 二维面阵相控阵腐蚀裂纹专用探头,如图3所示,主要检测应力腐蚀、晶界腐蚀等裂纹类缺陷。检验系统的组成[3]如图4所示。

图3 二维线阵相控阵探头

图4 检验系统组成

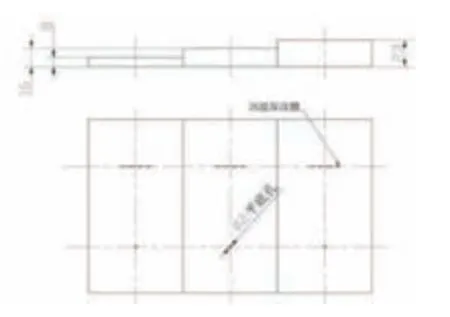

灵敏度对比试块的设计。其采用不同厚度的阶梯试块,针对腐蚀坑及腐蚀裂纹分别加工深2mm、直径Φ2平底孔和长25mm、槽深3%壁厚的电火花槽反射体,对比试块示意如图5所示;灵敏度的确定。对于一定壁厚的待检工件,腐蚀坑类缺陷检验采用Φ2平底孔作为检验的基准灵敏度,腐蚀裂纹类缺陷采用槽深3%壁厚的电火花槽反射体作为检验的基准灵敏度。检验灵敏度在基准灵敏度的基础上至少提高6dB。

图5 灵敏度对比试块

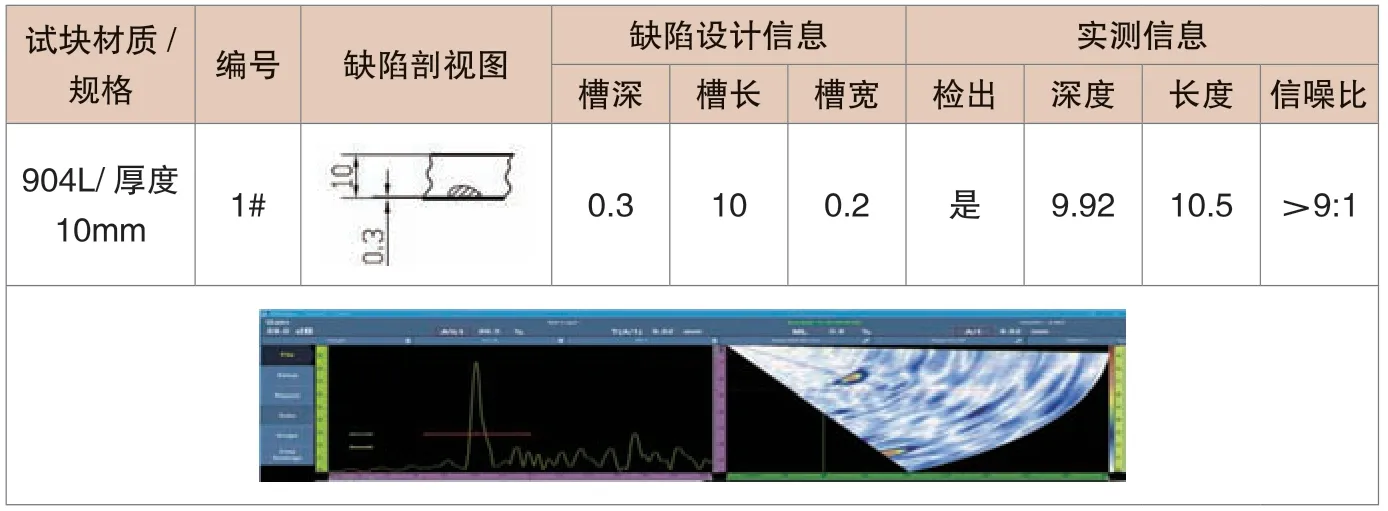

模拟试块的检验。模拟试块主要制作了不同面积大小和深度的内凹球孔坑来模拟腐蚀坑,采用不同深度长度的电火花切槽来模拟裂纹类缺陷,模拟的缺陷尺寸(mm)中,1~4#模拟试块槽长、槽宽、槽深分别为10/0.2/0.3,15/0.2/0.5,10/0.2/1.0,10/0.2/2.0;5~10#腐蚀坑、深度分别为Φ2/3.0,Φ3/4.5,Φ6 /1.0,Φ10/4.0,Φ20/2.0,Φ30/2.0。模拟试块腐蚀裂纹类缺陷相控阵C 扫成像信号图如图6所示,检测结果见表1;模拟试块腐蚀坑类缺陷相控阵C 扫成像信号图如图7所示,检测结果见表2。实验结果表明:该技术能检测出当量大小为Φ2mm、深度为1mm 的腐蚀坑,及深度为0.3mm 的腐蚀裂纹。

表1 模拟裂纹类缺陷相控阵检测结果

图7 模拟腐蚀坑类缺陷相控阵C 扫成像信号图

3 现场应用

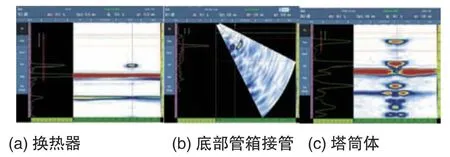

实际检测。根据能力验证结果,对某化工区公司HEX shell换热器壳体、Nozzle of bottom channel 底部管箱接管及Column Shell 塔筒体执行现场超声相控阵检验,成像发现3处记录性缺陷,其中1处腐蚀裂纹,1处腐蚀坑,1处夹杂;缺陷信号。对现场检测的缺陷信号进行分析,A扫、B 扫显示及缺陷信息如图8所示,图中:换热器规格Φ1400×16mm、缺陷深度3.77mm、腐蚀坑;底部管箱接管规格Φ816×10mm、缺陷深度0.12mm、缺陷长度20mm、腐蚀裂纹;塔筒体规格Φ2200×10mm、缺陷深度6.02mm、夹杂。

图8 现场缺陷信息图

通过实验室能力验证及现场应用,结果表明,利用超声相控阵检测技术对压力容器筒体和管道内壁的腐蚀缺陷检测是能满足要求的,得出以下结论:超声相控阵检测技术能高效、直观、可靠的检测出压力容器筒体和管道内壁的腐蚀缺陷;超声相控阵检测技术至少能检测出当量大小为Φ2mm、深度为1mm 的腐蚀坑及深度为0.3mm 的腐蚀裂纹。