基于App Designer的调节阀流量特性校正系统设计

2021-12-30张晓荣徐善智乔凌霄蒋卫东

张晓荣,徐善智,乔凌霄,蒋卫东

(山西能源学院 电气与控制工程系,榆次 030600)

调节阀作为流体流量控制系统的执行单元,其工作性能的好坏直接影响控制质量的优劣。由于调节阀管路结构的变化或者工作条件的变化,使得阀门压差发生变化,导致阀门的工作流量特性偏离其期望流量特性发生畸变,严重影响控制系统的调节精度[1-2]。解决这一问题的方法主要分为2 种,一种是通过优化设计调节阀阀瓣结构改变调节阀期望流量特性,使其与工作流量特性保持一致[3-4],然而仅对某一特定工况适用,适用性较差;另外一种方法是在调节阀期望流量特性不变的情况下采用辅助设备校正工作流量特性,使其与期望流量特性保持一致[5-9],该方法虽然简单经济且适用性较强,但需要配备额外辅助设备实现工作流量特校正,增加了成本。

因此,本文基于流量特性校正原理设计仅依托调节阀执行控制器的调节阀流量特性校正系统,通过上位机软件设计和下位机程序设计,实现流量特性快速、可靠的校正,为开发具有流量特性校正功能的调节阀执行控制器提供一定的技术参考。

1 调节阀的流量特性

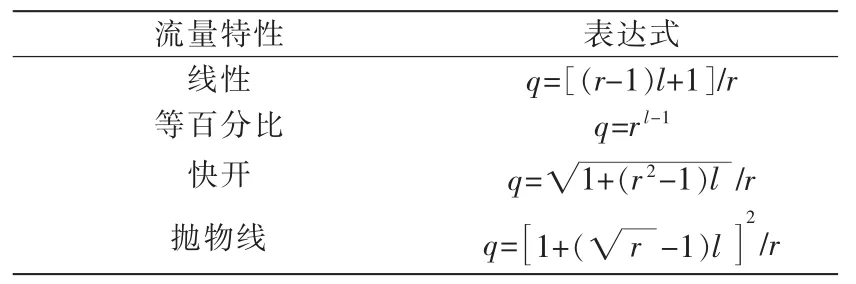

典型的期望流量特性有线性、等百分比、快开和抛物线4 种,其流量特性的数学表达式如表1所示[10]。

表1中l=L/Lmax为相对开度,L 为调节阀实际开度,Lmax为调节阀最大开度,r=Qmax/Qmin为调节阀的理想可调范围,Qmin为调节阀最小开度时的流量,Qmax为调节阀最大开度时的流量,q=Q/Qmax为调节阀相对流量,Q 为调节阀实际流量。

表1 期望流量特性理论模型Tab.1 Theoretical models of ideal flow characteristics

由于工作流量特性受工作环境、压力损失及压差变化等许多因素影响,调节阀在实际工况下的流量特性曲线往往偏离期望流量特性曲线而发生畸变且很难用理论公式准确描述,通常采用实验测量方法来获取调节阀的工作流量特性。

2 校正原理

2.1 校正算法

通过校正调节阀工作流量特性,可使调节阀获得期望流量特性,其基本原理如下:

假设工作流量特性为

而期望流量特性为

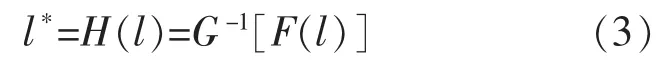

式中:期望流量特性相对开度l*=L*/Lmax。在F(l)=G(l*)约束条件下便可获得两种流量特性相对开度间的函数关系,即校正函数:

由于工作流量特性是通过测量相对开度及其对应的相对流量获得的一系列离散数据,因此依据工作流量特性计算出的校正函数也为离散数据,可以表示为

式中:lk和qk分别为工作流量特性的第k 个相对开度和相对流量测量数据;lk*为期望流量特性相对流量为qk时对应的相对开度数据。

2.2 期望开度算法

在调节阀流量调节过程中,需要依据校正函数实时计算实际相对开度对应的期望相对开度,与给定期望相对开度比较,实现调节阀流量的准确调节。考虑到校正函数是单调递增函数,因此开度算法采用查表法和插值法。计算方法如下:

(1)利用查表方法确定实测流量特性相对开度l 所在的离散数据区间,满足lk<l≤lk+1,对应的期望流量特性相对开度l*满足

(2)由于校正函数在相邻两离散点间近似为线性关系,因此采用线性插值算法,便可计算出期望流量特性相对开度。

3 校正系统设计

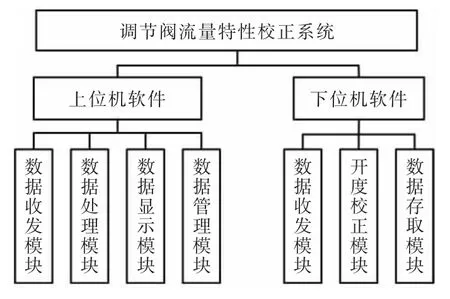

校正系统由上位机软件和下位机软件两部分组成,其中下位机软件包括数据收发模块、开度校正模块、数据存取模块;上位机软件包括数据收发模块、数据处理模块、数据显示模块和数据管理模块,总体设计如图1所示。

图1 校正系统总体设计Fig.1 Overall design of calibration system

3.1 上位机软件设计

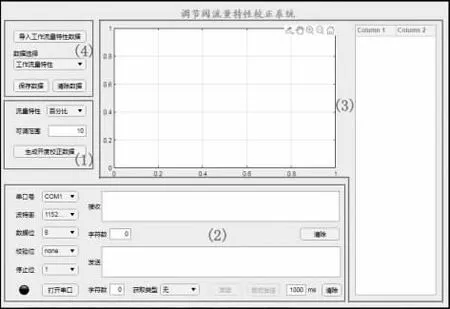

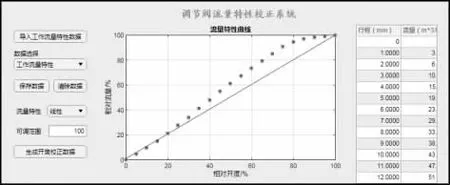

Mathworks 公司推出的Matlab App Designer 开发工具,由于能够方便调用Matlab 功能函数进行数据分析、处理和图形显示[11],因此上位机软件开发采用MATLAB R2019a 内部集成的App Designer 开发工具,上位机总体结构如图2所示。

图2 校正系统的上位机界面图Fig.2 PC interface of calibration system

3.1.1 数据处理模块

数据处理模块主要完成期望流量特性设置和开度校正数据计算,如图2区域(1)所示。按照表1选择需要的流量特性及相关参数配置便可获得期望流量特性;根据导入的工作流量数据和式(4)便可计算出开度校正数据;同时生成校正数据指令,格式见数据收发模块。

3.1.2 数据收发模块

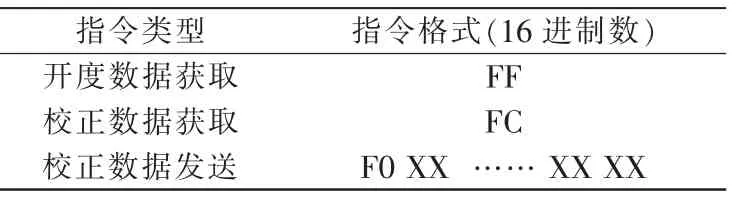

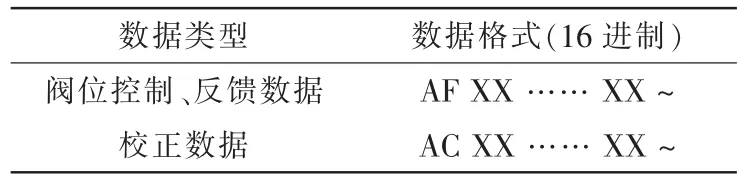

数据收发模块是采用RS-232 串口通讯方式与下位机实现数据交互,上位机界面如图2区域(2)所示,具体包括串口通信通道的建立、校正数据的发送和接收、实际开度和校正开度数据的接收。数据的接收和发送采用操作指令实现,如表2所示。校正数据发送指令中每个“XX”为16 进制表示的单字节数据,每个开度校正数据采用2 个字节表示,前一字节表示数据整数部分、后一字节表示两位小数部分;末尾为校验位,定义为所有校正数据求和后对100 求余。

表2 操作指令集Tab.2 Operation instruction set

3.1.3 数据显示模块

数据显示模块包含流量特性、校正数据的图形及数据表显示,如图2区域(3)所示。具体功能有期望流量特性曲线绘制、工作流量特性离散数据散点图绘制、校正数据散点图绘制及对应数据表格显示。

3.1.4 数据管理模块

数据管理模块主要包括工作流量特性数据导入、期望流量特性数据、校正数据及测试数据的选择及保存功能,如图2区域(4)所示。导入或导出数据文件格式为“.xls”文件。

3.2 下位机软件设计

目前,调节阀执行控制器采用的微处理器绝大部分为自带AD 的STM32 或普通51 单片机,因此下位机软件设计采用Keil uVision4 开发工具。

3.2.1 数据收发模块

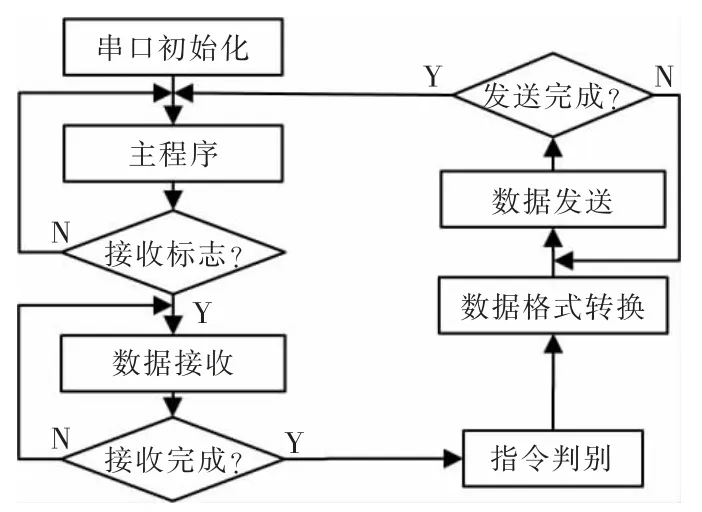

下位机数据收发模块功能包括接收上位机下发的操作指令并响应操作指令向上位机发送相应数据,其流程如图3所示。

图3 下位机数据收发流程Fig.3 Data transmitting and receiving flow chart of MCU

上传数据类型及格式如表3所示,数据表示方式与上位机数据指令格式类似,首位为数据类型标识位,中间部分为数据位和校验位,末尾为串口事件回调标志位“~”。

表3 下位机发送的数据格式Tab.3 Format of data transmitted by MCU

3.2.2 校正函数模块

校正函数模块功能是根据调节阀实际相对开度和期望开度算法实时计算期望相对开度,与给定期望相对开度比较进行调节阀开度控制,期望开度算法已在2.2 节进行了详细叙述。

3.2.3 数据存取模块

为保证硬件掉电重启后校正数据不丢失,需要对上位机下发的校正数据进行掉电存储和上电读取,数据存取流程如图4所示。数据存储硬件为单片机内置的EEPROM 存储器。下位机每次上电读取开度校正数据,每次接收到开度校正数据后进行存储。

图4 校正数据的存取流程Fig.4 Calibration data reading and writing flow chart

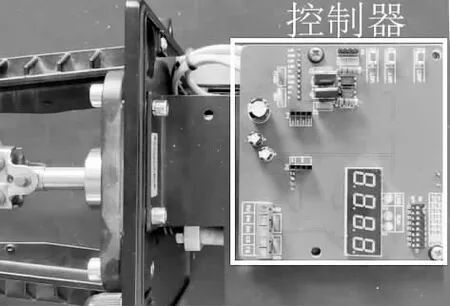

4 系统测试

系统测试下位机采用自研的直行程调节阀执行控制器,如图5所示。控制器软硬件设计参考文献[12],具备阀位上/下限位自检、控制/反馈信号采集及处理、阀位调节控制和阀位控制/反馈信号显示等功能。系统测试依托该调节阀执行器软硬件,增加校正系统下位机各功能模块,与上位机建立串口通信通道并开展测试工作。上位机与下位机通信以及下位机程序烧录采用USB 转串口连接器(CH340模块)。

图5 调节阀控制器实物图Fig.5 Photograph of electric valve controller

4.1 数据处理功能测试

点击导入“工作流量特性数据”按钮后选择工作流量特性数据.xls 文件导入工作流量特性数据,如图6散点图和表格所示;流量特性设置为线性,可调范围设置为100 后自动生成期望流量特性曲线,如图6实线所示,可见工作流量数据导入和期望流量特性设置功能正常。

图6 流量特性数的据导入和设置Fig.6 Import and setting of flow characteristic data

根据导入和工作流量特性数据和设置好的期望流量特性数据,单级“生成开度校正数据”后,生成的开度校正数如图7散点图和表格所示;同时生成校正数据发送指令,如图7发送文本框数据所示。

图7 开度校正数据生成Fig.7 Generation of opening calibration data

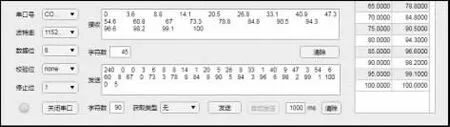

4.2 数据交互功能测试

配置串口参数并打开串口后,发送图7自动生成的开度校正数据指令(发送文本框)。下位机接收数据完成后自动上传接收到的开度校正数据,如图8接收文本框所示,可见下发数据与上传数据完全一致,说明校正数据下发功能工作正常。

图8 开度校正数据下发Fig.8 Transmission of opening calibration data

在获取类型下拉框选择“校正获取”后,在发送文本框中自动生产校正数据获取指令,发送该指令后在接收文本中接收到下位机上传的开度校正数据,如图9所示。可以看出,该数据与图8下发的数据完全一致,说明开度数据读取功能正常。

图9 开度校正数据读取Fig.9 Reading of opening calibration data

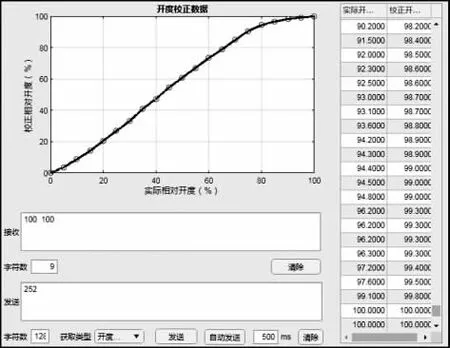

为测试阀门执行器开度校正功能,阀门执行器上电后,设置控制信号为最小值(2 V 或4 mA),使阀门执行器阀杆运行至下限位,对应开度为0%;选择开度获取指令并选择自动发送方式;然后快速将控制信号设定为最大值(10 V 或20 mA),此时阀门执行器阀杆开始从下限位向上限位运动,下位机不断回传执行器实际开度数据和校正开度数据,如图10所示。可以看出,回传的校正开度数据(圆点)和下发到下位机的开度校正数据(圆圈)完全一致,说明开度校正算法及开度数据读取功能工作正常。

图10 校正系统测试结果Fig.10 Test results of calibration system

5 结语

本文依据期望流量特性和工作流量特性的关系设计了工作流量特性校正算法,在此基础上完成了基于串口通信的调节阀校正系统上、下位机的软件设计,实现了校正数据的计算、显示和存储以及上下位机间校正数据的交互。最后对校正系统进行了测试。测试结果表明,该校正系统可准确实现调节阀工作流量特性的校正,且操作简单,证明了基于调节阀执行控制器的流量特性校正技术方案的可行性,为开发功能完备、使用简单经济的调节阀执行控制器提供一定的技术参考。