5G无线技术在斗轮堆取料机远程控制中的应用

2021-12-30华电淄博热电有限公司张泽巍西安博创智源科技有限公司

华电淄博热电有限公司 张泽巍 于 洋 西安博创智源科技有限公司 王 龙

中国移动通信集团山东有限公司淄博分公司 黎 昕

目前,大部分依靠斗轮机工作的散料堆场中,斗轮堆取料机的操作全部采用操作员在就地手动操作的方式进行工作,在堆取料过程中斗轮机的料量由肉眼来判断,通过操控斗轮机回转臂的启停来控制流量;在堆料过程中受皮带料流的不均匀性容易造成堆料的不规则,需人工不断调整,在整个堆取料过程中操作人员的劳动强度较大,设备的频繁启停会影响设备的使用寿命;配料时斗轮机的流量难以掌控,影响配料的精准性[1]。

劳动强度:斗轮机运行作业时间长,在堆取料过程中操作频繁、劳动强度大,长时间作业效率不稳定、作业人员容易疲劳,人工操作易产生机械冲击,影响设备寿命。操作人员的劳动强度较大,尤其容易引起视觉疲劳而增加安全运行风险。同时,就地人员的换班、吃饭、如厕等日常工作也受到影响,容易产生驾驶员的相关职业病风险[2];设备寿命:由于人的主观判断很难保证系统始终工作在核定流量状态、容易发生过载风险,另外频繁启停也会影响设备的使用寿命。

效率偏低:受抖动、环境等因素影响,平均取料流量较低;监控视角:原有的图像监视覆盖小、存在死角,堆料作业过程中不能有效地全方位全天候监控,尤其是在夜间或雾天作业时难度更大,不利于安全运行,影响取料过程的效率。因此本课题利用5G 无线通讯技术,将斗轮堆取料机的控制系统进行迁移。

解决“人”的问题:应用5G 无线通讯技术,实现斗轮机等工程设备遥控远程虚拟操作降低司机劳动强度和改善作业环境,大幅减少人员配置数量改善工作环境,减少人员疲劳导致的问题[3];解决“作业”的问题:作业面高清视频数据采集、合理作业规划,极大的提高了斗轮机的作业效率,大幅降低输料单位能耗,作业量全程数字化,可实时监控、可统计分析,提高企业管理水平后期可结合AI实现全自动化操作,具有极大的应用价值[4]。

1 系统构成

斗轮堆取料机远程控制系统是以远程控制为主线,将斗轮机自动化控制系统通过采用多种先进的传感器设备、同行装置,结合5G 网络和无线技术实现了斗轮机远程自动化控制功能。5G 网络环境下的斗轮堆取料机远程自动化控制系统主要包括三部分:斗轮机侧就地控制系统、5G 网络无线通信系统、视频监控系统、控制中心远程控制系统。

斗轮机侧就地控制系统在原有斗轮机控制系统的基础上,增加相应的定位装置、防护装置、监控系统等硬件,使其满足就地无人情况下的斗轮机全范围防护检测要求,该系统在不改变斗轮机就地控制系统的基础上,优化斗轮机现有PLC 控制系统逻辑,增加相应的自动控制功能,满足远程操控下的自动运行功能。

1.1 5G 网络通信系统

通过放置在最低到工厂MEC 边缘处理器,实现以边缘计算节点(从整个运营商网络看,一个MEC 处理器是一个边缘计算节点)为服务器的局域网。这种模式下,联网的设备加装5G 通信模组(厂内布置CPE,将5G 信号转为WiFi 信号连接设备),适当布置基站构成整个网络,在车间布置MEC 服务器用于企业内数据通信及与运营商大网的连通。这种模式下,企业的数据通过MEC 服务器在企业内中转、没有流向公网,从而构建了一个给企业专用的小型局域网。

MEC 解决方案主要有UPF、硬件、MEP 和APP 四部分,企业部署MEC 后可直接在本地实现5G 网络终端设备的管理。流量卡接入CPE 后,数据无需进入运营商核心网分配公网IP 地址,通过MEC 的本地分流能力,在本地MEC 设备完成私网IP 地址分配,实现矿区业务在内部闭环。MEC 与矿区局域网直连,减少了到中心的传输,进一步降低网络时延,同时也避免抢占出口核心网带宽资源。

1.2 GRE 隧道技术

通过5G+MEC 实现5G 网络与厂区局域网的互通。在测试工作中,5G 工业网关与PLC 通过网线直接相连,工业网关作为CPE 设备,装上运营商5G 流量卡接入5G 基站,通过MEC 进行私网IP 地址分配(172.16网段),数据通信交换直接在本地局域网完成。PLC 可以对上找到工控网192.168上位机,证明网络已实现互通。但是由于5G+MEC 建立自己的局域内网,网关及PLC 不能与厂区局域网实现跨网段直接通信,上位机不能找到PLC。如何解决PLC 与上位机间跨网段通信成为网络通信的关键。

隧道技术(Tunnel)是使用网络技术让跨越Internet 的网络模拟出专线连接的效果,也是当前很常见的VPN(Virtual Private Network)技术。隧道技术有多种实现方式,也就存在多种隧道协议。GRE 是一种最传统的隧道协议,GRE 在两个远程网络之间模拟出直连链路,从而使网络间达到直连的效果。隧道是模拟链路,所以隧道两端也有IP 地址,但隧道需要在公网中找到起点和终点,所以隧道的源和终点分别都以公网IP 地址结尾,该链路是通过GRE 协议来完成的。

对于厂区来说,隧道两端分别为厂区局域网与5G 采集工业网关,所以需在局域网三层交换机上建立Tunnel 隧道,并在隧道上增加静态路由指向工业网关地址,对于5G 工业网关来说亦然。

1.3 视频监控系统

通过高清摄像系统对现场的作业环境、设备工作状态进行监控,同时对工作区域内的车辆、人员进行安全监控,达到安全生产的目的。监控系统采用400万像素网络高清星光球机和400万像素及以上数字网络红外高清摄像机,夜视效果好、图像清晰,红外高清球机采用可随意调整摄像头的方向和监视不同远近的物体[5]。所有机上摄像头信号通过网线或光纤的形式进入交换机,无线网络形式将信号传送至转运站上的接收端无线网桥,无线网桥将无线信号转换成光纤信号进入中控室交换机,中控室交换机一路接入硬盘录像机进行数据存储,一路进入视频服务进行在线监控[6]。

1.4 控制中心远程控制系统

控制中心远程控制系统包括实时视频监控系统、远程控制操作台及远程控制服务器等设备,程控驾驶员结合现场视频系统,利用远程控制系统实现了模拟就地驾驶模式的真实场景还原功能,同时通过远程控制系统及服务器的智能算法增加自动化操作功能,减少驾驶员操作频率,提高系统操控安全性。

2 系统设计方案

2.1 悬臂防撞

传统斗轮机采用钢丝绳悬臂防撞系统,属于接触式防撞系统。这种防撞在动作之后,其钢丝绳被撞断、用于支撑钢丝绳的角钢变形,修复前无法继续发挥保护作用。采用非接触式悬臂防撞系统防撞系统动作后可以自动复位,避免系统繁杂的修复工作。非接触式防撞采用超声波传感器防撞,安装调试简单、免维护。在悬臂左右两侧各安装2套超声波传感器,超声波传感器安装在悬臂前部和悬臂中前部位置,安全距离可根据现场情况进行设定(图1)。

图1 超声波防碰撞设备安装示意图

2.2 料位检测装置

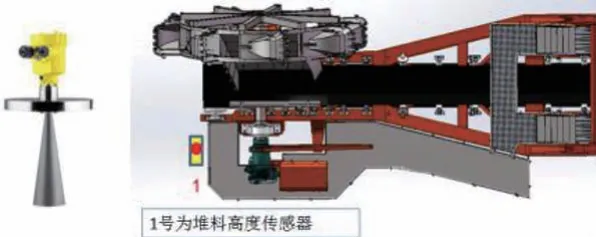

料位检测系统用于检测设备工作时设备本体和物料之间的距离,料位检测系统采用雷达料位计,抗污防尘效果好。当料堆高度接近出料位置定时,斗轮机自动抬起高度继续堆料或者回转一定角度继续堆料。雷达料位计安装在悬臂前端,朝下检测下部料堆高度并参与堆料运算,根据现场设备的情况可调整安装位置。

2.3 定位装置

本系统最终目的是实现设备的智能化控制,对运行设备的定位要求较高。原定位系统需要全部拆除,设备支架重新安装。需要定位机构主要有行走机构、回转机构、俯仰机构。采用绝对值型编码器、倾角仪、射频定位系统相互协作,通过PLC 程序优化设备启停过程,减小惯性带来的偏差,从而达到精准定位。

绝对值编码器:大车行走、回转机构、俯仰机构使用绝对值编码器,采用Ethernet/IP 通讯协议方式,将编码器的数据传入PLC 中,实时检测变幅角度变化并将采集到的数据传入PLC 进行处理,方便中控室对堆取料机运行情况进行控制和观察。大车行走机构采用两套绝对值编码器,安装在行走机构的左右侧从动轮上。

射频识别系统定位:在堆取料机行走中,由于料场长度较长、距离远,行走轮易存在打滑、啃轨等情况易形成编码器累计误差,故需要对编码器进行校准。射频定位系统分为读写器和标签两部分,通过读写器识别标签里面的数据,再将接收到数据通过智能信号放大器,最终将信号传送给PLC。

3 结语

斗轮堆取料机远程控制系统利用了5G 网络无线技术,将斗轮堆取料机的操作数字化,解放操作人员的双手,不用再时刻将手附在操作柄上,同时还改善了操作人员的工作环境,将工作地点从原来的司机室迁移到了集控室。通过视频监控系统将操作人员的视角扩大,全方位监控斗轮堆取料机,便于操作人员实时及时地发现监管斗轮堆取料机的状态。同时将斗轮堆取料机的工艺流程系统化,使用远程自动系统存煤,煤堆平整、形状美观,为盘煤系统做好准备工作,使用自动系统取煤可实现取煤煤量稳定。通过无线技术改变了传统的电缆信号传输,节省了实体电缆也规避了电缆长时间使用老化磨损的问题。

斗轮堆取料机的远程控制系统的使用使生产管理简单明了,提升燃料运输水平、增加效益。通过燃斗轮堆取料机的远程控制系统投入使用,为建立清洁、高效的智慧化煤场奠定坚实的基础[7]。