660MW机组汽轮机轴承振动大分析及处理

2021-12-30粤电集团广东省韶关粤江发电有限责任公司蒋启东

粤电集团广东省韶关粤江发电有限责任公司 蒋启东

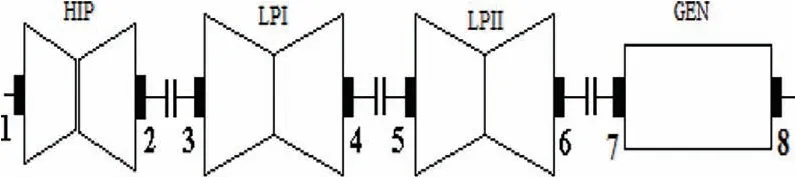

某厂2号机组为600MW 超超临界凝汽式发电机组,其中汽轮机为东方汽轮机有限公司制造的N600-25/600/600-1型超超临界、一次中间再热、三缸四排汽、单轴、双背压、凝汽式汽轮机(机型为660G 型);发电机为东方电机有限公司制造的QFSN-600-2-22B 型水氢氢冷却的同步汽轮发电机。汽轮发电机组轴系中,#1、2轴承采用可倾式轴承,#3、4、5、6、7、8均采用椭圆形轴承。机组轴系由高中压转子、低压Ⅰ转子、低压Ⅱ转子、发电机转子以及9个支持轴承(含一个稳定轴承)组成。各转子之间均采用刚性联轴器连接(图1)。

图1 机组轴系示意简图

1 轴承振动大现象及其原因分析

1.1 #2轴承振动大

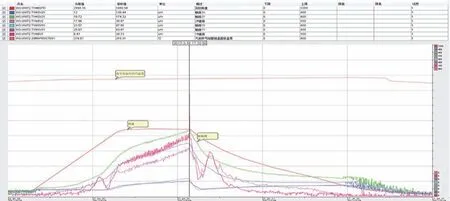

2号机组首次大修后于2016年3月16日进行首次冲转,采用中压缸启动方式冲转,随着转速的升高,#1、#2轴承相对轴振迅速增大。当转速达到1500r/min 后进行暖机时,#1、#2轴承相对轴振仍继续爬升,几分钟后2Y 测点振幅超过180μm,根据运行规程运行人员手动打闸。停机过程相关测点随着转速降低振动迅速减小(图2)。从DCS 中有限的振动数据及其他启停曲线数据可发现,#2轴承振动大有以下振动特征:大修前高中压转子平衡状态较好,通过其一阶临界转速区时振动非常小;机组维持1500r/min 转速不变时,#1、#2轴承相对轴振仍然迅速爬升,其中2瓦轴振爬升现象显著;低转速时相关测点降速时振动值比升速时明显偏大;降速至投入盘车后,机组偏心较升速前大。

图2 启动及停机过程趋势图

基于以上故障特征分析,根据相关研究结果表明[1],可基本判断本次升速过程首次振动故障为高中压转子发生了动静碰磨故障,导致转子发生了暂态热弯曲,表现为相关振动测点振幅迅速爬升。现场采取的措施是进行4小时的连续盘车,待转子热弯曲恢复后再重新冲转。同时分析机组启动过程的冲转参数,发现高中压轴封供汽温度接近310℃,高于运行规程要求冷态开机时轴封供汽温度为180℃~260℃的范围,冲转前中压缸I 级前温度为114℃。因此认为高中压缸轴封温度偏高导致对应转子位置发生临时热弯曲,造成动静间隙改变,进而引发动静碰摩故障。

基于以上结论,再次冲转时将轴封温度调整至规程范围内(约250℃),机组于2017年3月18日再次冲转,冲转过程顺利,并于16:58成功定速。

1.2 低压Ⅱ转子轴承振动偏大

3月18日16:58机组首次定速之初,出现#5、#6、#7轴承瓦振动偏大,分别为68μm、72μm、53μm,其余测点振动状况较好,随后机组因锅炉故障跳机。锅炉故障恢复后机组于3月19日06:38再次冲转,冲转过程中当转速达到2900r/min 时,由于#6轴承瓦振超过80μm,运行人员根据运行规程要求打闸停机。在现场#5、#6轴承盖处采取了一些临时支撑措施,相关测点瓦振振幅略有改善,机组于3月19日14:54达到额定转速,定速后#6轴承瓦振振幅仍然为77μm。

目前机组振动问题主要表现在低压Ⅱ转子轴承座振动方面,其中#6轴承尤为严重。低压Ⅱ转子相关振动成分均以基频分量为主,定速后各测点基频振幅有一定变化,基频相位相对稳定。低压Ⅱ转子相对轴振均较小而轴承座振动较大,本次刚定速时5X、5Y、6X、6Y 振幅分别为56μm、31μm、51μm、46μm,而#5、#6轴承座振幅分别为65μm、77μm。

根据以上数据分析,以及参考同型机组经验和本台机组调试阶段经验以及相关研究资料[2],诊断低压Ⅱ转子振动故障为结构共振。由于该机型低压转子轴承落在低压缸上,而轴瓦-轴承座-低压缸组成的支撑结构的共振频率接近汽轮机额定转速对应频率,即汽轮机运行在其支撑结构的共振区内。而在该状态下其支撑结构的动刚度非常低,轴承座振动对于转子激振力的响应非常灵敏,表现为转子很小的激振力就会造成较大的轴承座振动。且不同工况下相关测点振动的差别也非常大。

本次大修后超速试验过程测得瓦振共振频率报告可以证实:2号机组#3~#8轴承均存在在一定程度的共振问题,即其支撑结构共振频率距离机组额定转速对应频率较近。从本次大修后超速试验可看出,#3、#4轴承共振峰值为3159r/min,#5、#6轴承共振峰值为2968r/min 和3136r/min,#7、#8轴承共振峰值为3138r/min,#5、#6轴承的其中一个共振点距50Hz 最近,其轴承座振动故障也尤为突出。如需从根本上解决该问题,应调整其支撑结构的共振频率以达到一定的避开率。而制作调整支撑结构方案需大量的前期试验和相关计算,且需较长的检修施工周期,目前现场不具备实施的可能性。而目前可采取的最有效措施就是实施现场高速动平衡,尽可能的降低转子激振力。由于目前低压Ⅱ转子轴振动幅值较小而轴承座振动响应非常灵敏,这就需要现场动平衡各个环节均达到极高的准确性,包括数据测量、数据的有效性、动平衡计算、平衡块加工、现场安装等各个环节。

基于以上分析考虑,由于刚定速进行相关试验,机组工况不稳定、振动状态也不稳定,振动数据也并非真实稳定的数据,在此时实施动平衡风险较大。参考相关国标及其他同型机组经验,经开会讨论,以确保机组设备安全为前提,临时将轴承座振动保护限值放宽到120μm,机组继续相关试验及带初负荷,严密监测振动情况。3月19日晚带初负荷试验时机组由于其他原因跳机。03月20日0:40重新定速继续进行初负荷试验,此时轴系振动状态较之前有所恶化并缓慢增长,于03月20日6:11#6轴承瓦振动增大至120μm,运行人员被迫打闸停机,准备实施现场动平衡。

2 高速动平衡处理低压Ⅱ转子轴承振动大

综合机组定速运行及相关试验的振动数据,#5、#6、#7轴承瓦振均偏大,此时影响机组运行的主要矛盾是#6轴承瓦振动。考虑的发电机转子振动也不稳定,变化量较大且其振幅也相对偏小,所以本次动平衡暂不考虑发电机转子,只对低压Ⅱ转子实施现场动平衡。根据相位分析结果,低压Ⅱ转子存在少量的二阶质量不平衡,可在低压Ⅱ转子末级叶轮平衡槽内施加反对称配重分量,对振动进行改善。随后分别于3月23日、3月25日、3月27日进行了三次配重,其中第一次在#5瓦侧加重230g ∠75°、#6瓦侧加重230g ∠255°;第二次在#5瓦侧加重381g ∠209°、#6瓦侧加重381g ∠29°;第三次在#5侧加重280g ∠76°、#6瓦侧加重280∠256°。

前两次加重后开机效果并不理想,其原因主要是机组处于不稳定的工况下,其振动数据并非真实稳定的数据。综合前两次动平衡前后数据,经重新计算后第三次加重达到理想效果,#5、#6轴承瓦振动大幅改善,动平衡前后工况均为3000r/min,其他数据分别为:5⊥ 63/16、5X 83/20、5Y 55/13、6⊥ 31/22、6X 51/14、6Y 42/20。

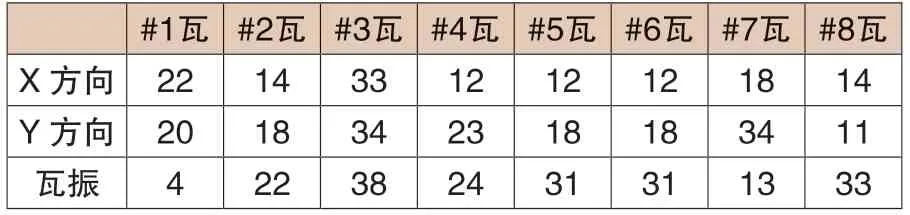

表1 大负荷稳定工况下各测点轴振动数据(通频,单位:μm)

综上,2号机组大修后首次冲转过程#2轴承首次振动故障为高中压转子发生了动静碰摩故障,而发生动静碰摩的原因可能与轴封供气温度过高有关,经过连续盘车待转子热弯曲恢复后和调整好轴封温度再重新冲转再没有出现故障。定速运行时出现低压Ⅱ转子轴承座振动偏大的原因是支撑结构共振,通过精细现场动平衡大幅改善低压Ⅱ转子相关测点振动水平。2号机组带额定负荷稳定工况下各测点振动值列于表1,参照国标GB/T 11348.2-2012相关条款规定,机组轴系振动均处于优良水平,可以长期安全运行。