便携式多功能弯排机的研制与应用分析

2021-12-30国网浙江慈溪市供电公司陆晓红何整杰

国网浙江慈溪市供电公司 陆晓红 何整杰

在电力公司检修维护变电站过程中,发现技术完善、安装以及母排发热消缺的问题出现次数逐渐增加,其中大部分解决的问题为母排的制作。因为母排在制造过程中相关工件的合格程度非常低,在很大程度上对电气设备的施工效果造成了负面影响,进一步加剧电气设备的施工难度及施工投入成本,所以研发一种具有便携式和多功能类型的弯排机会为电气行业的技术性改革带来很大推动作用。

1 研制便携式弯排机的原因及相应方案

通常在建设电气工程时需当场制作非标工件,其含义为具有不规则形状的工件,且没有合适的加工设备。目前大部分项目采用手工热弯与冷弯方式,在严重影响铜排质量基础上,导致一次性加工合格的成功率非常低。不合格的加工工件会使得电气设备整体施工质量减少,从而加大施工难度。而工件加工合格率低不仅会延误施工工期,又会大幅提高工程建设成本。如进一步完善非标工件加工方法,同时在制作过程中使用专用设备,就会显著提升加工合格率,最终强化施工效率和质量及减少施工成本。

在研究制定弯排机主要功能需求过程中,通过充分发散思维和多轮论证后,最终敲定弯排机主要应具备的功能特点为在体积方面可方便携带及质量轻盈,在功能方面需能加工多种非标工件,在操作方面能够快速掌握,提高加工效率和合格率。关于弯排机的动力方式,当前在工程项目中主要含有手动千斤顶式、手动液压式、电动液压式三种方式,目前使用最为频繁为电动液压式,该方式价格虽较高,但可充分保障工件加工合格率,而合格率是重点需要保障的问题,因此弯排机动力方式最终选择电动液压式。

2 工作原理

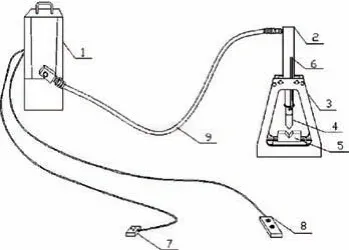

弯排机是弯制铜排、铝排、铁排有效结合的工具,普遍应用在电力系统作业中。当使用过程中可将铜排、铝排、铁排弯成符合实际效果的形状,从而便于安装和摆放。此外,变电站内部设备硬母线会采用大量铜排和铝排,同时还应遵守变电站每台主设备和支架都要双接地的硬性规定,所以电力工程中采用接地铁扁铁的范围较大。图1中结构分别为:1电动式液压泵、2液压缸、3弯排机机构、4模具上模、5模具下模、6弯排行程限位尺、7液压泵电源插座、8液压泵控制手柄、9液压泵输油管;图2中6为弯排行程限位尺,10为固定板。

图1 弯排机结构示意图

图2 液压缸示意图

2.1 电动式液压泵和液压缸

液压泵主要为弯排机提供动力能源,电动式液压泵主要由泵体、液压泵电源插座、液压泵控制手柄组成,液压泵应用电源为220V 交流电。在具体应用时,只需连接输油管与液压传动设备,接通电源并操作手柄。液压泵的主要优点为通用性强,便于保养和维护,同时液压泵体积质量较小,携带使用均比较方便。液压缸的功能为传动,核心部分是由液压缸本体、行程限位尺和固定板构成。液压缸与液压泵之间应用插压式连接方法,液压缸与弯排机构之间借助固定板进而固定,固定板材质为碳素钢。

液压缸在型号方面拥有4种衡量条件,分别为最大工作压力、行程、重量以及尺寸。在最大工作压力方面,最低标准应达到制作工件所需压力及液压泵工作压力的基本水平,关于重量和尺寸方面则需保证轻盈和小巧,通常会保持在10kg 内,行程需至少达到13cm(图2)。目前具有一体式和分体式两种连接方法有效连接液压缸和液压泵,但实际差别在于一体式方法价格要高于分体式。为秉承节省成本原则,最终采用分体式为最佳方案。

2.2 液压千斤顶和升降托架

液压千斤顶是弯排机的动力和传动的结合,最大起重量为10t、最低高度为210mm。液压千斤顶动力部分由泵体、操作手柄和泄压阀构成,传动部分由液压缸本体以及固定板组成,且液压千斤顶同样含有便于维修更换和携带使用方便的显著优势;升降托架是弯排机机械传动部分。在制造升降托架时会选择钢材质,因为具有良好的抗拉强度和抗压强度,符合母排工件制作压力要求。

2.3 弯排模具

分为上模和下模两部分,上模固定在液压缸传动轴上,下模固定在弯排机构基础底板上,为使装卸过程更加方便,上、下模都应用了插销固定模式。采用模具的实际类型会依照加工的非标工件类型确定,从而制定对应种类的弯排模具,最终加工制作非标工件。通过市场现有材料间的有效比对,在制作弯排机构材料选择方面目前已大致选择不锈钢、铝合金、球墨铸铁及Q235碳素钢4种材料,但大多数情况下都会选择Q235碳素钢,主要原因在于其在抗拉强度方面具有良好性能,更适合于制作钢结构,同时价格便宜也是碳素钢的一大亮点,因此Q235碳素钢使用状况正逐渐普及。

2.4 母排制作方法

在开展项目时,大多数情况下需现场制作母排。在制作母排过程中扁铁弯折是整个过程中最难的环节,如弯折高强度的金属排就要借助适合的工具。当前分体式弯排机由于体积大和质量沉,因此不利于随身携带,同时还有操作复杂特点使得不适合小型安装项目使用。因为小型工作现场弯折的金属排不多且大型弯排机不易携带,所以小型现场弯排会借助榔头凿击、高温烧灼热弯等传统方式,但无法达到工艺和精度基本要求,不但费时费力还会破坏金属排,为此需迫切研究具有便携性、操作简单及使用安全和方便的弯排机。在改善后,制备一根满足要求的金属排,工作时间缩短了5分钟。因传统制作母排的方法存在做工粗糙的现象,不但不能满足基本需求,且在制作过程中会消耗相当长的时间。所以在母排制造过程中需迫切寻找能显著提高制作效率的具体方式[1]。

3 运用方式和具体成效

3.1 运用方式

虽然弯排机规格和样式不同,但在实际运用方式上都含有一定相似程度,首先为组装弯排机,弯排机组装只需应用在首次安装过程中。在组装过程中应用插销固定方式充分连接液压缸和弯排机,而关于固定液压泵及液压缸方面,则需有效采用插压式固定方法。在整个过程中,如液压连接管一端已固定在液压泵上,为确保连接过程具有便捷性,另一端与液压缸间就可应用插压方式,同时在液压泵使用时应可靠接地。此外在选择及拼接模具时还应依照待加工工件类型,根据实际需要制作如C 型、U 型或直角型等形状铜排,依照实际情况应用弯排模具,然后将压缩模的上下部分分别安装在基础底板上。

工件制作具体方式为:将所有能用到的材料摆放在弯排机压缩模下半部分,在进行弯排工作过程中如发现材料摆放出现问题,就需根据实际情况改变材料安放位置。当所有工序都已完成时,就会出现液压泵和限位尺处于标准限位状态的现象,此时代表将要制作的工件初步成型。为充分释放弯排机工作过程中产生的压力,相关人员需轻触手柄后退键时压缩模上半部分向后运动,当弯排机完全停止运行后再取出已成型工件。

3.2 具体成效

便携式多功能非标弯排机的量产与问世充分改善了制作非标工件时出现的各种问题。传统工程开展过程中,由于在加工不具有标准规格的零部件过程中经常会存在制作大量不满足实际应用条件的工件、及消耗大量人力物力的现象,因此弯排机在改进后受到喜爱。据初步统计,新型弯排机量产后,全国各地的多家供电公司和企业第一选择都采用了便携式多功能非标弯排机,在全面更换设备后不仅显著提高工作效率,且为企业带来更大经济利润。

综上,由于传统制作弯排的方式过于繁琐及最终合格率远远无法达到预期标准,因此借助于此次研制便携式多功能非标弯排机的机会,重点解决制作合格率低的问题。不仅加快电气设备的施工进度,还能在施工过程中进一步保障施工质量和建设成本,最终为电气设备安装水平带来质的飞跃。此外,在研究过程中不但明显提高相关人员的专业技能水平,还会提高团队的责任意识,能够为团队创造出更加具有应用性的价值。