漂卵砾石地层定向控制帷幕灌浆技术研究

2021-12-30曹春顶

韩 羽,杨 健,曹春顶

(中水珠江规划勘测设计有限公司,广东 广州 510610)

漂卵砾石地层作为大坝、堤防、水闸等永久水工建筑物以及导流明渠、围堰等临时水工建筑物地基时通常需防渗处理。国内外对漂卵砾石地层物理、力学及渗透特性做了大量的研究,彭土标[1]通过大渡河流域双江口水电站等大型水电工程总结了漂卵砾石地层的渗透特性,黄海均等[2]通过PFC3D数值仿真和室内模型试验研究认为渗透破坏主要发生在上部砂砾石层中,随着渗透破坏的持续发生,逐渐影响下部土层。田大浪等[3]通过室内模型试验监测了渗流过程中的局部水力梯度空间分布以及竖向位移变化及对渗透性的影响因素,细颗粒流失量沿试样高度的空间分布可以划分为顶部流失区、中部均匀区及底部流失区。李金荣等[4]用区域化变量理论和半方差函数研究测试区含水介质的渗透系数,研究结果表明含水介质的渗透系数具有空间变异性,河流方向的变异程度主要由含水介质本身的空间结构引起,其变异性大于垂直河流方向。张明斌等[5]研究了漂石对砂砾石介质渗流特性的影响,认为球体、柱状和板状漂石对砂砾石介质的渗透性都有明显的影响。邢日县[6]研究指出渗透系数随限制粒径、有效粒径增大而增大,呈二次相关,随不均匀系数增大而减小,呈对数相关。侯建秀[7]以新疆乌鲁瓦提水库的砂砾石地基为主要研究对象,进行了水流方向从上到下、从下至上及为水平方向的3种相关渗透性能试验,认为砂砾石地基在上下方向的渗透系数值要明显小于水平方向的渗透系数值;主要成果为粒径、不均匀系数、渗流方向等均为影响因素,一般沿渗流走向具有较强的渗透性。

对漂卵砾石地层的防渗处理方式多样,如混凝土防渗墙、帷幕灌浆、水平铺盖、截水槽、高压喷射灌浆或联合处理等地基处理方法;帷幕灌浆因其技术成熟、设备简单、对地层深度的适应性更强故被广泛使用[8-10],国内外诸多工程案例显示灌浆前渗透系数为100~10-3cm/s的强透水漂卵砾石地层,灌浆后渗透系数通常能达到10-4~10-6cm/s,转为弱透水性。漂石和砂卵砾石地基控制性灌浆[11-13]多以水泥、水玻璃浆液控制为主;邵羽等[14]在饱和砂卵石地层采用袖阀管注浆技术进行加固处理,提高了卵石层承载性能和摩擦性能;杨彪[15]对套阀管灌浆技术进行了改进,通过套阀管法联合高触变抗水膏浆在大孔隙地层成功应用。王国义[16]对成都地铁砂卵砾石地层对传统袖阀管注浆加固技术进行优化改进和总结,得出先用聚氨酯封口、再注水泥-水玻璃浆和AB化学浆液的粗细颗粒相结合注浆加固技术。

根据上述总结分析,认为漂卵砾石地层是一种较为特殊的砂卵石地层,其由山区河流形成,不仅具有一般砂卵石地层透水性强的特点,而且颗粒直径悬殊:大的颗粒为漂卵砾石(直径200~1 000 mm),小的颗粒常见粉细砂甚至含泥(直径小于0.25 mm)。在地下水渗流长期(往复升降)作用下,漂卵砾石之间充填的细颗粒顺渗流方向更易流失,以致该方向渗透性明显得到强化,造成漂卵砾石地层渗透性呈现出明显的不均一性,顺着渗流方向渗透性更强。

现有帷幕灌浆技术存在以下问题:漂卵砾石地层帷幕灌浆采用渗透法灌浆,其基础理论基本为球形扩散理论、柱状扩散理论和宾汉姆流体扩散理论等,并假设灌注地层为各向同性均质体,但实际情况并非如此;由于没有控制浆液在地层中的渗透方向,理论上,浆液在注浆压力下,在漂卵砾石地层中的扩散呈圆形,即可在某一平面,浆液可沿360°方向在漂卵砾石地层中扩散,而由于渗流的存在,浆液沿渗流方向扩散的阻力最小,大部分浆液实际是顺着渗流方向扩散[17-18]。浆液按最小阻力方向扩散而集中消耗了某一灌注段的灌注能量,垂直渗流方向(阻力大的方向)因缺乏足够能量推动而难有浆液注入,理论上的圆形浆液扩散范围实际上成为顺渗流方向的长条形,灌浆孔之间常常留下浆液没有注入的区域,造成跑浆、串浆等现象,设计所需的垂直渗流方向的帷幕难以形成,同时施工机具使用效率降低、材料浪费等;樊勇等[19]在龙家山水电站库区狮江防护区防渗帷幕和张贵金等[20]在托口水电站库区河间地块防渗工程均遇到类似问题。因此,针对漂卵砾石地层颗粒直径悬殊、渗流大等防渗处理难点,对浆液扩散方向可控、灌浆效率高、帷幕搭接可靠性高的帷幕灌浆技术研究是十分必要的。

1 定向控制装置和灌浆技术

1.1 定向控制装置

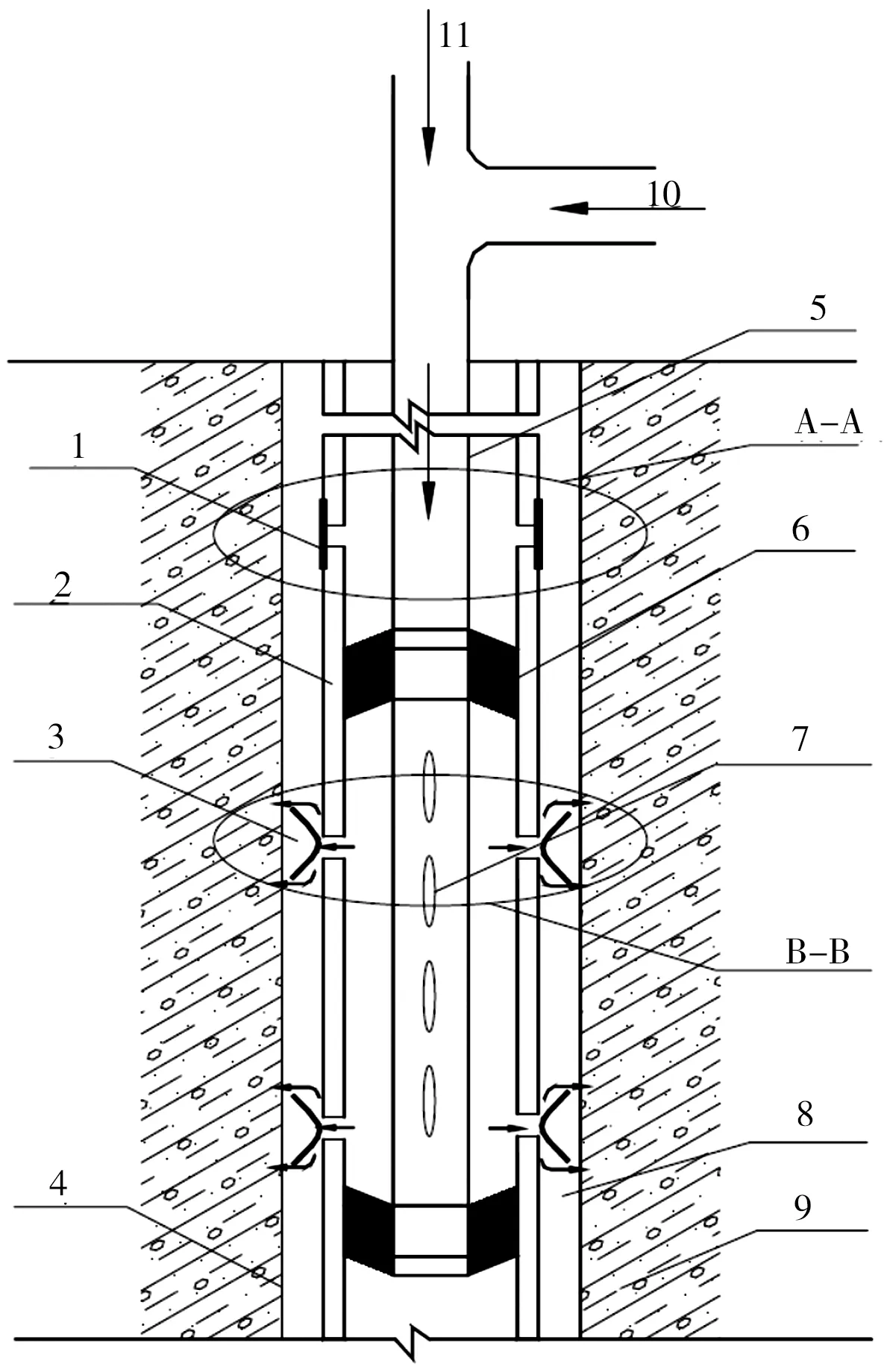

灌浆管管壁沿其轴向方向设多个定向射浆孔,射浆孔轴线为帷幕灌浆搭接方向,射浆孔外设单向阀,见图1。射浆孔开口要求:以帷幕搭接方向为轴线,射浆孔布置在轴线-30°~+30°范围内。外管内径为40~50 cm,射浆孔口径为0.518~0.624 cm。相邻两个定向开口组在沿外管轴向方向的距离为30~40 cm,每对沿轴线对称分布,见图2。单向阀:外管密封装置用橡皮套作为单向阀,在较小的管内压力即可打开,可抵抗较大灌浆压力而不破坏。

1—单向阀(外管密封装置);2—灌浆管(外管);3—射浆孔;4—孔壁;5—内管;6—内管密封装置;7—内管出浆口;8—套壳料;9—漂卵砾石地层;10—水泥浆;11—水玻璃溶液

1—单向阀(外管密封装置);2—灌浆管(外管);3—射浆孔。

1.2 灌浆技术

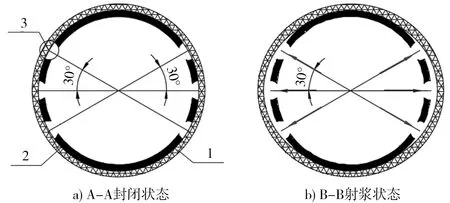

根据所灌地层孔隙率估算渗透半径、优化双液浆胶凝时间、估算耗浆量,设置钻孔间排距,通常设置一排,可根据需要加密。单排按三序施工,在耗浆量大难以起压部位采用间歇灌浆、重复灌浆,见图3。

1—单向阀(外管密封装置);2—灌浆管(外管);12—帷幕搭接方向;13—Ⅰ序灌后复合体

a)控制灌浆压力:根据浆液渗径搭接需要,采用较小的灌浆压力,一般采用净水头压力的1.5~2.0倍控制,控制浆液渗径、控制耗浆量。

b)采用双液脉冲式灌浆泵灌浆,水泥浆与水玻璃浆通过灌浆泵在孔口混合,孔内发生反应后进入地层。

c)采用自下而上分段纯压式灌注,孔内栓塞间距(即灌段)0.5 m,当本段灌浆达到要求后提升栓塞进行下一段灌注。通过耗灰量与灌浆压力控制灌入量,如纯水泥浆灌浆达到设计压力一定时间后进行下一段灌注,或水泥浆灌注一定量仍无压力时加入一定水玻璃达到设计压力后灌注至规定时间结束。

d)灌浆结束后立即用清水冲洗孔内水泥浆,针对薄弱部位或第一灌注后效果不理想部位重复灌注。

2 灌浆试验

2.1 工程概况

贵州省望谟县纳坝水库[21]工程位于望谟县新屯镇境内,水库枢纽建于北盘江水系望谟河一级支流纳坝河上,主要工程任务是防洪、供水、农田灌溉。水库正常蓄水位790.0 m,死水位759 m,水库总库容1 034万m3,兴利库容684万m3,年城镇供水量(P=95%)679万m3,年灌溉供水量(P=80%)52.3万m3(面积99.3 hm2)。坝型为混凝土面板砂砾石堆石坝,最大坝高74.5 m,工程规模为中型Ⅲ等,堆石料为坝址附近河床洪冲积漂卵砾石。

2.2 工程地质条件

地形地貌:测区地处贵州高原向广西丘陵盆地的过渡地带,属侵蚀剥蚀及溶蚀的低—中山地貌区,地势北高,南低(南面最低北盘江河水面275 m)。河流由北向南流经望谟河,最后汇入北盘江。区内两岸高山耸立,相对高差500~600 m,地形坡度20°~60°。

地质构造:测区所处构造单元为扬子准地台(Pt)—黔南(D-T32)台陷—望谟北西向构造变形区(Ⅰ22)内,地处南岭东西复杂构造西部,广西“山”字型构造前弧西翼西侧,构造形迹以北西向构造为主,区内褶皱、断裂构造发育,构造带主要有弧形构造、北西向构造,东西向构造、南北向构造。

围堰所在河床高程731~736 m,河面宽90 m,河水深0.3 m。河床砂卵砾石层厚7~13 m,密实程度为稍密—中密,主要成分为钙质砂岩、粉砂岩,结构松散,粒径不均匀,分选性差,透水性强,渗透系数K=10-1~10-2cm/s。坝址及围堰附近共取样6组进行室内试验,试验时砂砾石料风干后,全部按大于100、100~80、80~60、60~40、40~20、20~10、10~5、小于5 mm过筛,并分别称其质量,计算各粒径组的百分含量。小于5 mm土样取代表性样,分别按5~2、2~1、1~0.5、0.50~0.25、0.250~0.074、小于0.074 mm过筛,并分别称其质量,计算各粒径组的百分含量。通过试验分析:巨粒组(d>60 mm)占47.57%,粗粒组(60 mm≥d>0.075 mm)占50.71%,细粒组(d≤0.075 mm,含泥量)占1.72%。其中d<5 mm占18.50%,小于20%,d≤0.075 mm(含泥量)占1.72%,小于5%。4组样级配较好,2组级配较差(分析认为2011年望谟县特大洪水后河床表层堆积较多的巨大块石所致)。

2.3 帷幕灌浆布置

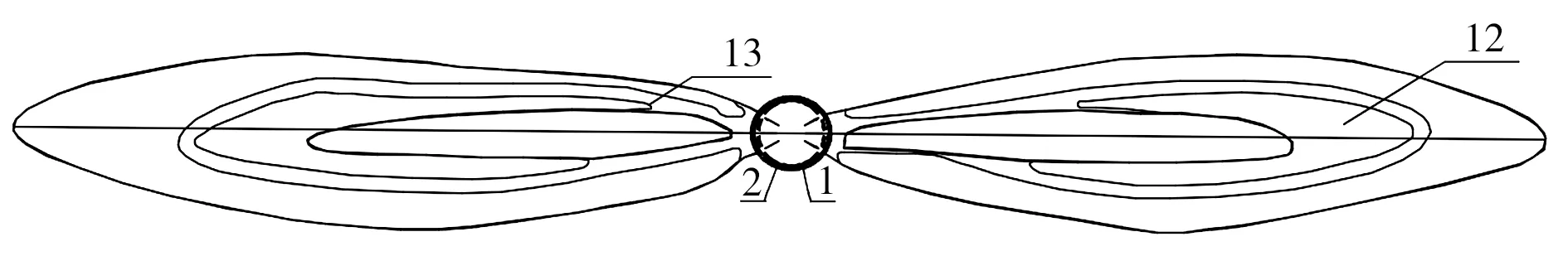

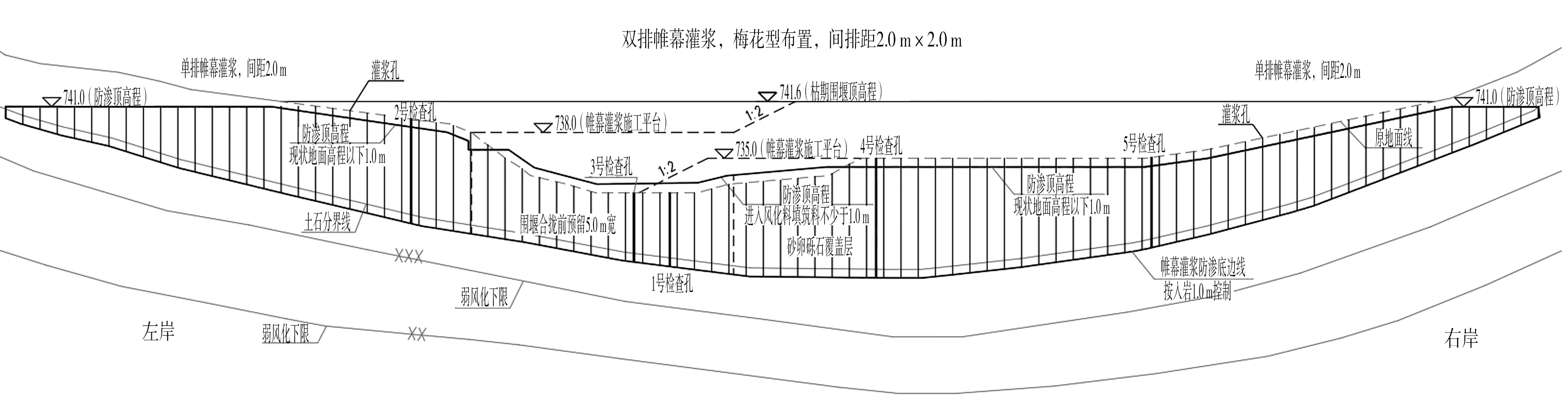

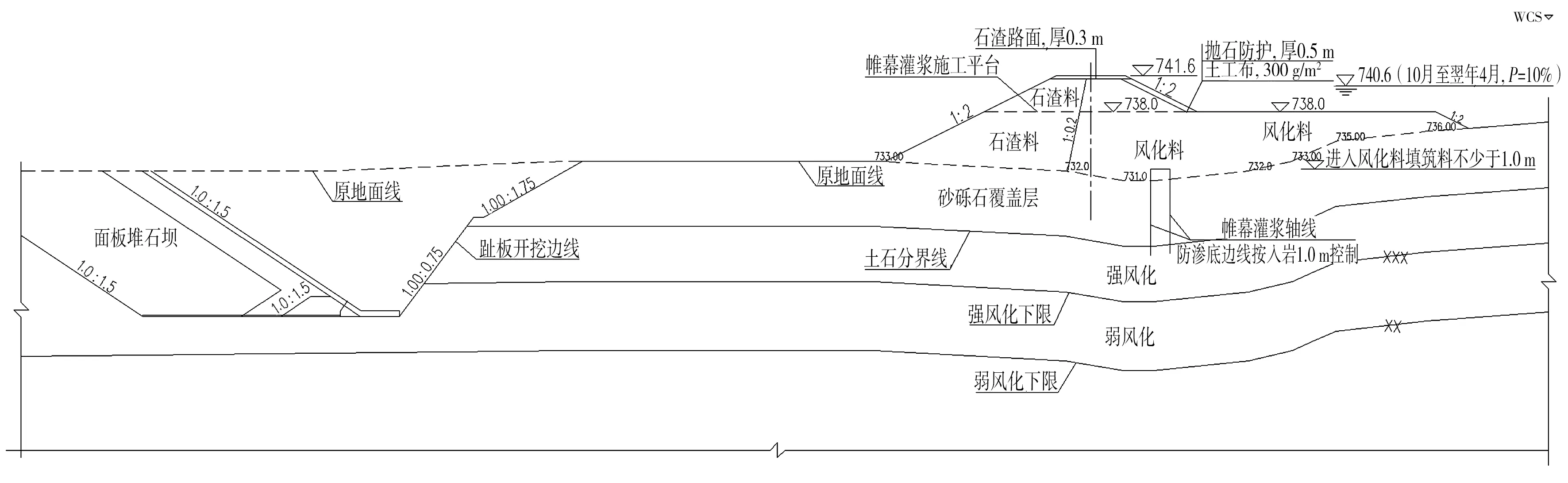

根据上游围堰所处地质、地形条件及枢纽布置的需要,采用土石围堰,堰体防渗采用风化土料,风化土料渗透系数不大于1×10-4cm/s,土工布伸入上游风化料铺盖以下长度不少于2 m;通过对混凝土防渗墙、帷幕灌浆及控制性帷幕灌浆方案比选后,地基防渗采用控制性帷幕灌浆方案作为研究性试验。河床布置两排灌浆孔,两侧布置一排,孔、排间距均为2 m,呈梅花型布置,见图4、5。

图4 防渗帷幕剖面

图5 防渗帷幕与大坝基坑剖面

2.4 试验工艺控制

定位:试验孔测量定位。

钻孔:地质钻机就位,本段为砂砾石地层易塌孔故采用跟管钻进造孔,终孔孔径不小于56 mm,孔底入岩1.0 m;试验孔每5 m进行常水头注水试验。

安装灌浆管:下定向灌浆装置,保证每节袖阀管有效开孔方向与防渗帷幕线一致。

下套壳料:采用配合比(重量比)水泥∶黏土∶水为1.0∶1.5∶1.9的套壳料,下套壳料后拔出套管。

制浆:配备灌浆水泥浆,水泥∶水为1∶1;配备水-水玻璃浆液,水玻璃重量比5%。

灌浆:本试验采用压力作为结束控制标准,设计压力为0.05~0.40 MPa,底部压力最大,往上逐渐减小;采用双液脉冲式灌浆泵,开始灌浆时孔口压力表显示的灌浆压力将逐渐增大,达到设计压力后持续灌注10~20 min后结束本段灌注,提升栓塞进行下一段灌注,每次提升0.5 m,直至帷幕灌浆顶高程结束。

冲洗内管:松开内管栓阀,自下而上对整个灌浆内孔进行无压力冲洗,至回水清澈,必要时可复灌。

特殊情况处理:灌浆过程常见吸浆量大且不起压情况,当灌浆段单耗达200 kg/m而仍不起压时采用双液浆灌注,水泥浆与水玻璃浆在孔口1∶1混合后进入灌浆段,灌注一定时间后灌浆压力将逐渐升高,达到设计压力并灌注一定时间后,结束本段灌注,提升栓塞进行下一段灌注;若仍不起压,可采用浓浆、增加水玻璃浓度、加入细砂等措施降低浆液流动性,或采用待凝等措施;当采用待凝措施时,应先无压冲洗内管,保持内管通畅,待凝后复灌至满足设计要求。

注水试验检测:14 d后在灌浆异常或吸浆量大部位布置检查孔进行注水试验检测,不满足设计要求部位复灌至满足要求。

3 灌浆效果分析

根据先导孔注水试验成果,漂卵砾石地层渗透系数基本为K=10-1~10-2cm/s,与地勘资料吻合。本次试验防渗面积4 155 m2,基坑开挖后经常性排水约66.5 m3/d,围堰上游水头差20.6 m,渗径73.5 m,根据达西定律计算渗透系数为6.6×10-5cm/s。灌浆检测单位进行了钻孔注水试验检测5个孔共12段,灌浆后渗透系数为4.6×10-5cm/s,小于1×10-4cm/s,为弱透水性,达到设计要求。 渗透系数折算透水率为5 Lu,本案例灌浆后地基渗透性可满足2级及以下中低坝坝基防渗要求。本次控制性灌浆试验实际耗灰量为435 kg/m,较传统帷幕灌浆技术有较大节约。

4 结论

a)漂卵砾石地层地层渗透性受沉积环境影响,与颗粒粒径、不均匀系数等有关,一般具有强透水性;在地下水渗流长期(往复升降)作用下,漂卵砾石之间充填的细颗粒顺渗流方向更易流失,以致该方向渗透性明显得到强化,造成漂卵砾石地层渗透性呈现出明显的不均一性:顺着渗流方向渗透性更强。

b)现有帷幕灌浆技术,当浆液射出方向与渗流方向的夹角小于45°时浆液会顺着渗流方向扩散,浆液按最小阻力方向扩散而集中消耗了某一灌注段的灌注能量,垂直渗流方向(阻力大的方向)因缺乏足够能量推动而难有浆液注入,理论上的圆形浆液扩散范围实际上成为顺渗流方向的长条形,灌浆孔之间常常留下浆液没有注入的区域;设计所需的垂直渗流方向的帷幕难以形成,同时施工机具使用效率降低、材料浪费。

c)对基于预埋花管技术的灌浆管进行定向机械改造利用脉冲灌浆泵浆液射出的能量,使浆液沿垂直渗流方形渗透,做到方向可控;并对灌浆材料及工艺流程进行了优化,解决了漂卵砾石等大粒径地层传统灌浆方法难以起压、水泥耗费量大、浆液渗透路径通常向河流上下游延伸的问题。

d)灌浆试验表明,定向帷幕灌浆技术对大粒径占比多的漂卵砾石地层具有较好的适用性,强透水性漂石卵砾石地层经定向控制性灌浆处理后可达到弱透水性,满足中低坝地基防渗要求;虽本研究在永久工程防渗应用较少,需更多地研究验证,但对类似工程具有参考意义。