工业VOC的危害及处置技术

2021-12-30解志阳池州市东至县生态环境保护综合行政执法大队安徽池州247200

解志阳(池州市东至县生态环境保护综合行政执法大队,安徽 池州 247200)

1 工业VOC危害分析

工业VOC即挥发性有机化合物,按其化学结构可将VOC细分为八大类,主要包括:芳烃类、卤烃类、烷类、烯类、酯类、醛类、酮类以及其他等,这些常温下沸点在50~260 ℃的各种有机化合物统称为VOC。工业VOC污染种类多、排放数量大,如若排放前不进行处理,将会直接对厂区及周边环境造成严重污染,且对人体也有着十分大的伤害[1]。

(1)对生态环境的危害。在工业生产中,VOC化学物质多用作溶剂,如卤代烃、芳香族化合物,此类溶剂挥发性极强,在阳光的照射下,能够与空气中的NOx、烃类及氧化剂发生反应,不仅会造成空气污染,引发雾霾与光化学烟雾,而且还会导致PM2.5与O3浓度变大,从而影响气候环境变化。

(2)对人体健康的危害。一是,多数VOC气体有刺激性气味,长期生活在这种环境下,通常会导致出现恶心、头痛等不良症状,甚至会造成昏迷和抽搐,严重危害着人体的内脏及神经系统。二是,大多数VOC废气有毒性,部分具有致癌性,如大气中的苯、多环芳烃、卤代烃、芳香胺等化学物质,对机体往往有一定的致癌作用或真性瘤作用。三是,对于苯类VOC气体,如若不慎吸入或触及,就会对人体中枢神经、造血器官造成损伤,甚至还有可能会引发败血症、血小板减少、肝功能异常等症状。

(3)对安全生产的危害。在功能性膜材料生产中,往往会用到苯、甲苯、丙酮、醚等化合物,这类VOC化合物通常具有易燃性、易爆性,尤其是近年来化工企业发生的火灾,多起爆炸事故都与VOC存在一定关联,且一旦发生爆炸、燃爆等安全事故,将会造成巨大的人员伤亡与经济损失。

2 工业VOC处置技术

2.1 VOC物理回收技术

2.1.1 吸收法

吸收法是基于有机相似相溶的原理,利用低挥发性溶剂对挥发性有机化合物进行吸收以实现VOC的治理。此类方法通常是采用柴油、煤油等挥发性较低的溶剂,通过物理吸收的方式吸收VOC,然后再利用溶剂与VOC分子间物理性差异,对两者进行分离回收。在实际VOC的回收处理时,只要VOC能够溶解于吸收剂,则理论上就能够采用吸收法进行VOC的处理,然后再对吸收剂进行分离、处理,便能够实现VOC回收的目的。应用此方法的优势在于能够对有用的VOC成分进行回收,但缺点是吸收剂的吸收范围较小,且所需成本往往较高,如若处理不当还会造成二次污染。实际工业VOC的处理时,吸收法通常用于排气量较大且中等浓度的VOC处理[2]。

2.1.2 吸附法

吸附法是利用多孔物质材料的吸附性,吸附捕捉来实现对VOC的回收治理,较为常用的吸附材料包括活性炭以及无机吸附材料两类。其中,活性炭材料的主要成分是以碳为主的多孔物质,例如普通活性炭、纤维蜂窝等,这类多孔物质能够将比其孔径小的粒状有机物吸附起来,且在温度升高、压力降低的环境下,还能够提高材料吸附效果。采用活性炭吸附处理VOC,整个过程无需提供能源便能够实现VOC的回收再利用,但劣势在于吸附不够彻底,会有一部分残留的VOC无法吸附干净,且随着吸附的逐渐进行,吸附材料的吸附效果也会慢慢变差,回收再利用成本变大,活性炭材料吸附处理VOC多用于大型空调机化学成套设备的清洗。其次,无机吸附材料主要有硅石、沸石两类,沸石是利用具有较大孔隙的结晶结构实现对小粒径VOC的吸附,且在提供适宜温度及压力条件下,能够有效促使沸石吸附效果。采用无机吸附材料不仅具有活性炭的众多优势,而且相对活性炭而言具有不可燃性,使用更加安全,但是无机吸附材料成本较高,多用于加油站及化学成套设备等的清理[3]。

2.1.3 冷凝法

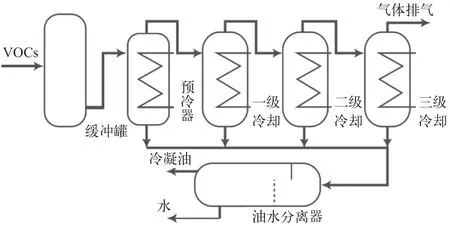

冷凝法是利用不同温度条件下不同物质饱和蒸汽压存在差异这一特点,通过对系统进行降温或加压,使处于蒸汽状态的VOC物质发生冷凝,并从排放的废气中分离出来。冷凝法回收主要用于浓度及沸点较高的VOC,冷凝装置如图1所示。为多级连续冷却,VOC废气首先在预冷段降温2~4 ℃,将废气中烃类高沸点组分与水冷凝出来,然后再通过重复冷却,逐级降温以促使烃类实现液化,并将未凝结的废气排出。冷凝法能够实现较高纯度的回收,且对于液态油品也能够进行处理,因此应用较为广泛。但单一冷凝往往需要较大冷量与压缩功才能降至较低温度,设备运行成本及能耗相对较高,因此,通常与其他方法联合回收高浓度油气。

图1 冷凝法工艺

2.2 VOC氧化分解技术

2.2.1 燃烧处理

燃烧法即是通过燃烧将VOC废气中的碳氧化物分解成为CO2的技术,该处理方法又可分为直接燃烧、蓄热燃烧与催化燃烧三种。

(1)直接燃烧。大多数VOC废气均是由C、H、O所构成的化合物,因此,采用直接燃烧就能够将有机废气分解成为二氧化碳和水。该燃烧法设备成本较低,对多数VOC都适用,但对于浓度较低的有机废气需要添加助燃料,且燃烧生成的CO2仍存在不同程度的污染,因而逐渐被其他燃烧法所取代。

(2)蓄热燃烧。利用蓄热体蓄热进行VOC燃烧分解,该处理技术热回收效率高达95%,去除率高达99%,且有机废气通过自供热进行氧化分解,有效减小了运行成本与能源消耗,但缺点是前期设备投入成本较高。

(3)催化燃烧。在燃烧装置中,VOC废气被预热后,在催化床层的作用下,能够在低温及短时间内完成反应。当前,应用较多的贵金属催化剂有Pt、Pd,其活性高且技术较为成熟,但在处理含NSP的卤素化合物时,易发生氧化作用而导致催化剂失活。催化燃烧优势在于装置较为简单、成本低,但处理时的废气排放量应保持稳定,且应严加把控硫化物、卤代烃等浓度,以免浓度过大导致催化剂“中毒”。

2.2.2 生物处理

生物处理主要是利用微生物降解VOC废气中的有害成分来实现废气治理,该方法通过将具有降解作用的微生物附着于多孔介质填料表面,废气通过填料被吸附于细孔内进行生物降解,并产生CO2、H2O和中性盐。该处理技术是将降解微生物与其营养基配制于吸收液体内,然后将有机物废气通过吸收液体后,废气内的有害VOC成分被降解和过滤。生物处理法的优势在于设备简单,运行成本及能耗较低,但缺点是氧化分解效率较低,需定期添加营养基,且设备占地面积大,对水量、温度、pH以及气体流速等有较高的要求,多用于石化行业有机废气的处理[4]。

2.2.3 光催化法

光催化法是利用紫外光辐射下光催化剂会激发具有较强氧化能力的电子-空穴对,来实现对VOC废气的氧化分解,该处理方法又可分为UV光催化与复合光催化两种[5]。

(1) UV光催化。该催化法是利用催化活性及紫外光吸收率均较高的TiO2作为光催化剂,然后通过光催化将VOC废气降解成为CO2与H2O。但在实际光催化过程中,反应效率低、催化剂失活等均会对反应产生影响,导致反应过程会生成具有二次污染的酮、酯、醛等中间产物,这也使得光催化在实际工业生产中应用较少。

(2)复合光催化。该处理技术对含有苯、硫化氢的VOC废气均有较好的处理效果,且在光催化剂TiO2的作用下,能够促使有机废气无机化,整个光催化过程基本无污染性中间产物,多用于汽车尾气以及工业VOC废气中有机高分子的处理,同时,嵌有TiO2催化剂的三维网能够拦截VOC废气中的粉尘,并通过光催化作用将粉尘中的有害化合物氧化分解为无害物质,由此来实现对大气环境污染的改善。

3 结语

工业VOC的超标排放不仅会对周边区域的生态环境造成极大影响,而且还会危及人身健康与安全生产,因此,抓好VOC处置极其关键。对此,应切合实际,针对VOC的排放形式、排放量等,切实采取妥当应对处置措施,以控制好VOC排放,将其危害控制于允许范围之内。