大排量体积酸压工艺与配套技术应用

2021-12-30张文隆王新强段晓军

张文隆,王新强,段晓军

(中国石油集团川庆钻探工程有限公司长庆井下技术作业公司,陕西 西安 710021)

0 引言

文章针对在森林边缘,河道沿岸,人口聚集区首次实施的大排量体积酸压工艺设计及实施过程予以说明,实施该技术具有重大的意义,可打造敏感地区勘探开发“一体化”样板,创新技术安全管理迎接挑战。故需有针对性制定精细化施工方案,针对工艺危害性开展分析,编制可行性施工方案和应急预案。

1 大型体积酸压施工风险

1.1 地理位置敏感

L-XH井紧靠葫芦河河道和子午岭森林边缘,紧邻国家二级保护动物栖息地,高压输电线位于井场边沿,周边人口居住较密集。若酸液泄漏或酸雾飘散存在环境污染,高压输电线腐蚀等风险。

1.2 酸液储运、匹配风险

依据方案要求,稠化酸和转向酸分别需要准备31%的盐酸645.16 m3(746.5 t)和476.73 m3(551.6 t),合计1 298.1 t,需要运酸车辆约45辆,添加剂运输车5辆,清水拉运90车次。

(1)油气重叠区域区井场狭小,进入井场土路距离较短,周边柏油路相对狭窄,车流量大,运输车辆停靠风险较高。

(2)现场储存原酸过多存在酸液挥发刺鼻酸雾,存在影响周边居民正常生活风险,且临近城镇,环保管控严格。

(3)卸酸过程存在单罐酸液浓度过大,造成设备、高压管线、井口、套管腐蚀等风险。

(4)酸罐闸门连接短接为金属材质,金属由壬,不耐酸。

(5)匹配过程中,存在酸料与空气整体接触面积增大,暴露时间长,且缓蚀剂等循环添加快速流动,挥发刺鼻气味增大等问题,东南风时酸雾气味存在飘散至居民区的风险;存在酸液洒落、飞溅伤人等风险。

1.3 桥射施工风险

(1)井筒存在进入酸液可能,造成全可溶桥塞溶蚀、电缆腐蚀断脱等风险。

(2)存在防喷溢流管酸性液体外溢,飘散伤人风险。

1.4 酸压施工风险

依据工程和地质方案,结合桥射联作、空井筒作业和体积酸压三种工艺的特点进行风险识别:

(1)套管头材料为DD-NL级(使用环境:标准内件、无腐蚀),存在酸压过程中套管头钢圈槽或本体薄弱部分,以及压裂井口的钢圈酸腐蚀高压刺漏风险。

(2)储层难以压开或排量难以提至设计排量,持续高工作压力会造成高压管线、设备及井口存在刺漏风险,高低压反复存在套管渗漏或套管变形风险。

(3)低压管线由壬接头材质为尼龙,抗酸腐性能较差,存在接头腐蚀严重,软管与由壬接头使用卡箍进行固定,酸化作业时容易腐蚀,接头密封性差,存在渗漏风险。

(4)施工压力异常超压,施工员没有及时干预,存在薄弱点酸液刺漏风险。

(5)套管头侧导流阀存在漏压风险。

2 体积酸压工艺配套技术

2.1 优化酸液体系,降低施工风险

可重复利用速溶稠化酸体系作为稠化酸液体系,其优势在于溶解速度快、降阻效果好、可在线混配,且返排液可重复利用。该体系是为解决常规稠化酸增稠慢、添加剂刺鼻气味大、放置易分层、提前配液、返排液不可重复利用等问题而开发,集成增稠、缓蚀、助排、起泡等多功能于一体,无其他添加剂,直接与盐酸混合即可速溶增粘,温控破胶,无残渣,返排残酸经简单沉淀除杂后可直接回配稠化酸[1]。

技术优势: 速溶速配施工模式直井缩短施工周期1.7天以上,大型酸化作业施工提速明显; 一剂多能,配液简便; 重复利用工序简单,节能环保。

技术参数:增稠时间<10 s;重复利用3次以上; 残渣含量0 mg/L;90 ℃下缓蚀率>99%,缓速率>90%;90 ℃下1 h内彻底破胶。

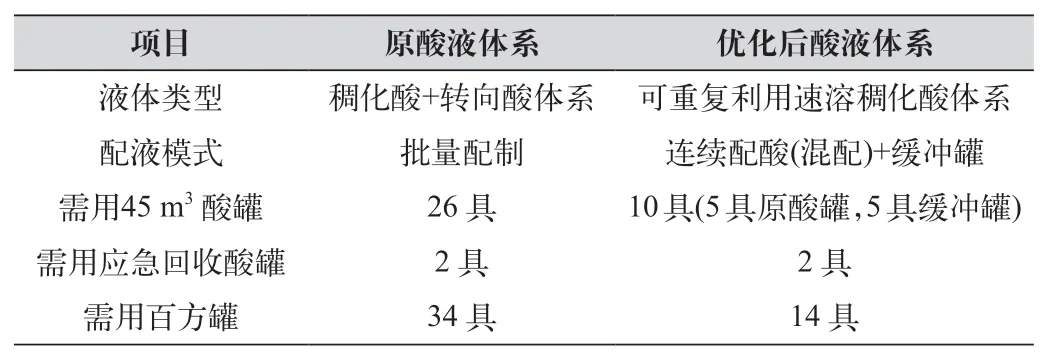

应用可重复利用速溶稠化酸体系,可大幅度减少现场酸罐及百方罐数量。L-XH井酸压工艺大罐需求优化对比如表1所示。

表1 L-XH井酸压工艺大罐需求优化对比

2.2 设计优化配供酸流程,杜绝酸液滴漏风险

调整液体为可重复利用速溶稠化酸体系,优化供液流程为“酸/水→连续混酸车→供酸泵车→压裂泵”的连续“密闭”配酸、供酸作业模式,可以降低匹配、添加剂和原酸刺鼻气味的挥发[2]。

2.3 酸中和处理装置,减小末端处置风险

放喷流程安装酸(中和)处理装置,操作人员在酸压施工中全程待令运行。在放喷排液初期进行返排液pH值检测,如发 现pH值酸性,即刻更换酸(中和)处理流程,即井口→油放管线→分离器(气液)→高压管道缓释混合器(密闭式注入碱液、消泡剂)→放喷流程。

本井采用114.3 mm套管固井完井大通径可溶桥塞分段酸压工艺,桥塞最大外径89 mm,应用可重复利用速溶稠化酸体系,进行最大泵注排量10 m3/min,入地总酸量1 099.7 m3共9段的体积酸压,在施工中充分利用压裂车冲管线液体进行回收配酸,放喷排液使用连续酸(中和)处理装置确保放喷排液安全,在施工各方的精准组织和密切配合下顺利成功实施。

3 建立现场“一体化”联合协调小组

强化甲乙双方协同管理,建立公司、甲方项目组、施工项目部三方联合管理小组,对现场工艺实施和方案执行进行技术管控。施工项目部提前与甲方项目组对接施工方案,开展风险评估,形成酸压工艺、设备、环境风险评估报告,根据风险评估结果,与甲方项目组共同做好现场布局和工艺调整,升级管控模式,消减风险因素,保障施工安全。另外,每日召开甲乙方晨会和施工小结会,建立甲乙方工作群,实时发布分享平台动态,对施工进度和日程进行安排,提升运行效率。

4 模块化分区,专业化管控

酸压现场施工配合单位及施工车辆较多,为便于技术管理和安全管控,厘清岗位职责,落实酸压施工安全环保管理责任,测试管控各工序pH值确认中性,现场严格按照工艺按照流程实施,确保施工安全顺利。酸压施工区域划分及设备摆放图如图1所示。

图1 酸压施工区域划分及设备摆放图

5 升级压裂井口材质,预防腐蚀风险

升级配置施工高压件,保障耐防腐。首先,将KL180/130-70压裂头材料配置为EE-1.5级,优选PFFG180-70手动平板阀材料配置为EE-1.5级,KQ78/65-105型11阀井口配置为FF-NL级,放喷管线采用80S油管,固定式节流管汇为EE级;其次,将套管头四通材料等级由DD-NL(使用环境:标准内件、不耐腐蚀)提高至EE-1.5级(使用环境:不锈钢内件、轻微腐蚀),与压裂头及手动平板阀材料(EE-1.5级)同等条件使用,有效避免酸液的腐蚀风险;再次,针对现场井口钢圈进行样品挂片测腐实验,以满足可重复利用速溶稠化酸体系现场施工需要。

6 结论与建议

6.1 结论

(1)在长庆油田高风险(敏感)地区首次成功组织实施大排量体积酸压工艺,对体积酸压现场技术管控和应急管理是一次成功的尝试和演练,积攒了一定的经验。(2)可重复利用速溶稠化酸体系现场应用成功,降阻明显,性能指标稳定。(3)设计优化的密闭式配供酸流程:“酸/水→连续混酸车→供酸泵车→压裂泵”和排液流程:“井口→酸(中和)处理装置→排酸分离器→燃烧罐”的密闭式环保体系,大幅减小放喷弱酸性返排液飞溅,有效降低酸压施工末端风险,确保酸压施工的安全高效运行[3]。

6.2 建议

(1)加快体积酸压施工工艺整体配套装备的体系化、自动化、智能化、可视化。(2)提升酸压施工设备管汇接口的抗腐蚀性,对酸压易损件材质进一步优选,确保施工安全。

7 结语

在长庆油田高风险(敏感)地区首次成功组织实施大排量体积酸压工艺的成功,为今后开展该技术奠定了基础。文章针对该技术首次应用进行了较为详实的阐述,为业界同仁提供了参考经验。