可视化管理在现场质量管控中的应用

2021-12-30许涛周奕超邢波中国航发西航

■ 许涛 周奕超 邢波 / 中国航发西航

中国航发成立以后大力推进AEOS实践。在此背景下,中国航发西航大修中心以AEOS为指引,将生产过程中质量管控要素以显性化的方式展示,着力构建“看得见的管理、抓得住的质量”的可视化质量管控模式。

在中国航发运营管理体系(AEOS)建设实践过程中,中国航发西航大修中心以生产问题为导向,从工艺提升、现场管理、过程督导3个方面,借鉴中国航发“三示”(提示、指示、警示)管理、防错应用、现场行迹化管理、色彩管理以及工具方法应用等方式,不断促进质量工作的提升。

以“三示”管理为指引,强化工艺指导

众所周知,发动机的装配属于纯手工作业过程,员工岗位技能水平的高低对发动机装配质量有着直接影响,如何提升员工岗位工作能力、强化工艺文件指导性,满足客户高质量要求,保障发动机优质交付,是中国航发西航不断追求的目标。

发动机装配过程中通常采用以文字描述为主的工艺规程、工艺卡片等指导性文件,缺乏直观的理解与认识,对于生产过程的指导性不强。对此,大修中心借鉴“三示”管理,一“变”文字化工艺规程为可视化工艺规程,通过采用照片展示的方式,直观性展示发动机装配生产流程,指导生产现场工作的开展;二“变”工艺标准中无法量化考核内容为显性化标准对比,进一步优化工艺规程,保障发动机维修质量。

装配过程可视化展示

编制可视化标准作业指导书

全面梳理发动机装配、故障检查、零附件防护等关键操作过程,拍照成册,明确相关操作要求及操作注意事项指导生产过程。

围绕发动机各部件装配过程,建立装配可视化工艺规程41本,细化各工步需准备的零件、装配过程图、装配关键过程控制点、装配技巧及工装使用等内容,按图文并茂、关键点提醒的方式,建立标准化装配流程,保障产品修理质量。

围绕发动机各部件故障检查流程,建立故障检查可视化工艺规程32本,以显性化手段进一步明确修理过程中零件典型故障类别,细化检查验收标准,保障修理发动机零件状态受控。

按照发动机单元体划分,建立22份《零件油封可视化指导手册》,突出展示各类零件通用工作要求、组件状态油封要求、零件状态油封要求等相关信息,指导操作人员开展油封防护工作。

围绕发动机7类、56项外购附件,细化各类发动机拆解附件的日常管理,防止在放置、储运期间附件内部发生锈蚀及异物进入故障,保障附件管理受控。

大修中心通过梳理各类附件油封防护要求及管控措施,汇编发动机附件油封指导图册,指导生产现场附件管理工作。

三维引导增效实效

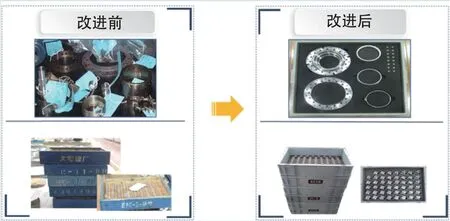

零件周转前后对比

小零件管理前后对比图

在数字化转型背景下,为进一步增强工艺文件指导性,大修中心一方面借助信息化系统,将工艺文件与日生产计划相关联,通过打包推送的方式将每日生产计划所需工艺文件集中推送,降低了对纸质工艺文件的依赖;另一方面,依托三维动画管理模式,对现场装配过程进行动画形态展示,对于各部件装配关系、尺寸测量要求、重点注意事项进行逐一演示,确保产品装配质量可管、可控。

以防错理念贯穿始终,精准化物料管理

待修理发动机的零件需长期存储、周转、运输,各个生产环节对零件状态管控、零件防护等均提出较高要求,因此,建立全方位防护管控模式势在必行,大修中心从部件、零件、堵头堵具等3个方面入手,对过程物料精细化管理,过程中融入防错要求,保障物料精准化管控。

建立零件周转箱

在发动机装配阶段即建立起发动机零件全过程防护模式,按照定品、定量、定置的“三定”原则建立零件专用周转箱,在对零件起到防护作用的同时能有效预防多余物的产生。

建立小零件周转箱

全面梳理小零件彻底预防管控和满足快速交接需求,专门设计制作了小零件周转箱,推进小零件的精准化管控模式。根据装配阶段及工步依次分箱摆放,交接以箱体形式进行,严格控制小零件去向,从源头上控制多余物的产生。

建立堵头堵具专用周转箱

对发动机修理过程中各部门堵头堵具及固定螺钉划分区域,并在模板上按形状和数量进行定置,实行形迹化管理,严格控制多余物产生。

以形迹化管理为手段,推动配送模式

为进一步规范生产过程中工装、辅材的管理,大修中心以行迹化管理的方式对过程进行优化完善,强化过程管理工作。

建立工具配送车

按部件明确工具使用种类,进行集中化、定制化管理。同时,利用人体工程学设计理念,开发可随操作面升降的工具配送车,同时建立日常工具配送流程,实现工具高效管控。

辅材专用周转箱

零件状态标识

周转箱零件标识

库位管理

梳理发动机各部件装配需求辅助材料种类和用量情况,设计各部件辅材配送箱,细化各类辅助材料定置、定量要求,强化辅材用量管控,降低辅材消耗。

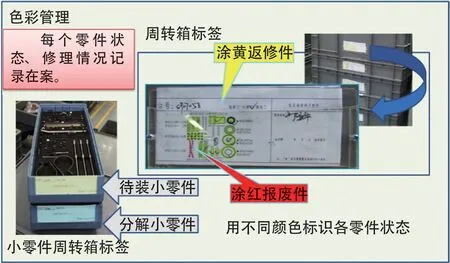

以色标管理为工具,保障生产顺畅运转

零件标识管理

按照发动机修理环节分为分解、修理、装配、报废4种修理状态,利用色彩区分各状态标识,直观展示单台发动机所属修理环节,保障各类零件状态受控。

周转箱标识

针对以往标识管控简单、物料去向可追溯性差等突出问题,组织对各周转箱存储零件建立专用零件标识,内容涵盖发动机修理状态(检修、大修、排故)、周转箱内零件标识、零件所属状态(分解、配套接收、一次故障检查/配套、二次故障检查/装配)等相关信息。

同时,建立管控机制,明确各阶段颜色及符号含义内容,指导生产现场使用。

存储管理

基于成组化存储的工作理念,建立零组件库位存储机制,与色标管理相结合,利用颜色区分存储区域数字标识存储库位,对物料实施集中管理,彻底杜绝生产过程中的物料混台风险。

以工具应用为契机,杜绝生产现场质量问题

显性化展示,拉动问题快速反应

基于公司数字化转型实践,建立生产过程中问题快速反应系统,通过物理按灯的方式对于生产过程中各类质量问题进行展示,各层级管理人员针对异常运行情况从问题发起、过程落实、进度跟踪、问题闭环等进行处理,拉动问题快速处理、快速解决,保障生产现场各类问题有效闭环。

定期分析,杜绝问题重复发生

首先,建立长期管控目标,针对年度发动机试车情况进行统计分析,制定改善措施,建立年度改善实施项目,提升过程管控能力,保障发动机试车成功度。

其次,建立中期管控目标,针对月份发动机废品损失情况,从使用磨损、人为因素报废、标准完善等方面对于废品情况进行统计分析,借助速赢速效项目开展过程监控,保障执行要求到位,指标受控。

最后,建立短期管控目标,针对月份生产过程质量问题,利用A3报告对于数据进行统计分析,查找问题根源所在,执行纠偏措施,并通过质量改进项目、速赢速效项目对过程薄弱环节进行优化完善,促进生产过程管控提升。

结束语

通过可视化管理项目的实施,对生产过程物料管理达到精准管控,有效地提升了过程物料管理工作,主要体现在以下几个方面:自项目实施以来,生产过程中物料得到有效管控,前期因多余物等造成的质量问题彻底杜绝;零件混台风险降低,近年来没有因物料管理不当造成的混台问题;零件磕碰问题明显得到缓解,问题次数同比下降约60%。中国航发西航大修中心基于AEOS,从工艺管理、生产过程管控、持续改进等3个维度将质量管理工具方法融入日常改进工作中,促进过程质量管理工作的提升,获得了良好的实践效果,形成典型实践案例在集团内部进行推广。