揭秘扁线电机定子核心制造工艺

2021-12-30

“2021年11月15日起,国内首批进口氢燃料电池车在辽港集团大连港以公路运输方式陆续发往北京市区、延庆及张家口冬奥组委指定的交通场站。该批氢燃料电池车共计140辆,为丰田汽车旗下的第二代MIRAI氢燃料电池车,将服务于北京2022年冬奥会和冬残奥会。说明我国更加重视新能源的多元化发展,但是目前氢能源在制作氢燃料过程、燃料存储、加氢站、质子交换膜、燃料电池电堆等核心技术方面仍需提升。也就是说氢燃料车辆从小范围试点到大范围应用还存在一定问题,在工业制造领域这往往正是最为艰难的过程。

对于目前电机圈很火的扁线电机来说也是如此,在大众看来,圆线电机与扁线电机的区别仅仅是外观上的变化以及几个关键数字的变动,但是对于制造企业正是这一种改变使得整个工艺流程以及生产设备都需要进行调整。

由于其对于生产稳定性和合格率有着极为严格的要求,所以继续采用圆线电机低自动化生产并不实际,目前艺达电驱动已经实现高度自动化流程,艺达电驱动扁线定子制造步骤如下:

1 插纸工序

扁线电机插纸工序主要包括纸成型、裁纸以及插纸,常见的槽纸成型工艺有冷成型、热成型,关于纸的形状主要有O型、C型、B型、S型,常见的为O型,B型和S型能显著提高绝缘性能,但是制造工艺较为复杂。

2 PIN线圈成型

PIN线圈需要经过较直、去漆皮、裁剪、成型等系列工艺,一般采用激光去漆皮以及机械去漆皮,成型工艺主要有冲压成型以及弹簧机技术成型等。

3 线圈插入

将发卡线圈插到仿形工装内,再将所有发卡线圈整体抓紧插入到铁芯中,并压入到相应的设计尺寸,这部分工艺中跨层自动插入已经从2层、4层升级为最新的6层8层工艺。

4 扩口、扭头、焊接

扩口:将装有定子的夹具定位机构移至待分层扩口工位,扩口机构套住除最内两层以外的所有层扁线上端,并拉动扁线向外移动,相继完成所有层扁线的扩口。

扭头:将扭头机构和定子移至工作位,扩口机构伸出抵住最内侧两层扁线的端部,使最内两层扁线端部对准扭头机构,然后扩口机构从扁线上端移走并收缩退回,再使最内两层扁线端部插入扭头机构,扭头机构的内模和外模朝相反的方向旋转,完成最内两层扁线的扭头工序,再次完成所有扁线的扭头。

焊接:现有的焊接方式主要有激光焊或氩弧焊,这两种方法均是通过瞬间高温将铜熔化而形成焊点,从而实现绕组的电气连接。同时也有其他企业采用CMT冷焊或其他焊接方法。

5 涂敷、浸漆

生产工艺流程:涂敷上料>电枢预热>电枢涂覆>电枢固化>涂敷下料>电枢滴漆前称重>电枢滴漆前扫码>电枢滴漆上料>电枢预热>电枢滴漆>电枢凝胶固化>电枢下料>电枢滴漆后称重等。

涂敷材料目前主要有粉末和液态2种;浸漆工艺主要包括传统的浸漆、真空浸漆、真空压力浸漆、滴浸等,以及EUV浸漆工艺。

6 定子灌封

长期以来,相关制造企业都面临着电机热管理的挑战。新能源汽车日益增长的功率密度要求电机拥有更好的散热性能,因而电机一直依赖冷却系统来实现热管理。

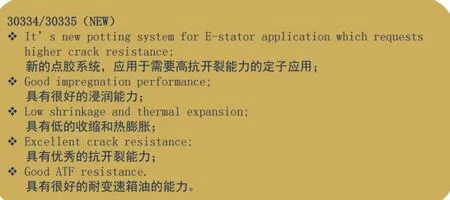

针对目前电机制造主流的浸渍工艺散热性能较差、易破损、不耐有机机油等问题,艺达电驱动采用定子绕组端部真空灌封工艺。

所用的灌封树脂(胶)要求具备特性:①固化前应具有较好的流动性,可渗透到绕组表面凹凸不平的缝隙中,灌封后工件外表面应光滑平整,使电机的旋转部分在转动时具有基本相同的转动惯量,减小电机在转速、转向突然变化时由于机械应力突热变化引起的振动,减小冷却介质对电机旋转部分产生的阻力。②对电机绕组应具有较强的粘接力,并具有较强的耐冷热冲击韧性和足够高的机械强度。③应具有较高的导热系数,以减小灌封胶内、外表面的温差,一方面可将电机绕组运行时产生的热量快速传导到工件的外表面。另一方面可减小由于温差引起的内应力。④具有良好的电绝缘性能和酎油性。灌封后电机定子形成一个整体,散热和定子模态刚度与阻尼性能有所提升,温升和振动噪声降低,防潮性、抗震性、耐电晕性能有所提升。

7 结语

截至2021年艺达电驱动在扁线电机项目花费近20年时间,研发投入上亿元,建成年产20万台扁线电机生产线,凭借出色的产品性能及可靠性,目前已和一汽解放、北汽福田等国内多家知名商用车主机厂建立同步研发合作关系。相信未来艺达电驱动将与更多的合作伙伴一同推动新能源汽车行业的发展,为我国碳中和目标的实现添砖加瓦。不积跬步无以至千里,今天不论是社会意识还是技术都在慢慢进步,在追求高效节能的道路上,艺达电驱动、天津松正、方正电机等生产企业并没有停下脚步,大到扁线技术的应用落地,小到散热降噪的精巧设计,正是这些一点又一点的技术进步,才催生了电机低效到高效的质变。或许今后每一点性能效率的突破都会愈加艰难,但是我们相信在点点滴滴的积累后,我们终会完成我们碳中和目标,真正让人与自然和谐共存。