EA4T轨道车辆用车轴表面滚压强化设备的研发及试验研究*

2021-12-29应宇翔吴庆堂段学俊王泽震

应宇翔,吴 焕,吴庆堂,修 冬,段学俊,王 凯,王泽震,魏 巍,李 珊,郭 波

(长春设备工艺研究所,长春 130012)

0 引言

车轴是轨道车辆行走部分关键部件之一,其机械性能和疲劳寿命对车辆运行安全产生很大的影响[1]。车辆在运行过程中长期受到交变载荷的作用,使车轴轮座产生极大的应力集中,在此作用下,该处圆周表面均有产生疲劳裂纹的可能[2-3]。因此,开展车轴关键区域表面强化技术的研究刻不容缓。

车轴疲劳强度的提高主要得益于表层硬度的提高、表层残余压应力或表面粗糙度值的降低等[4]。提高车轴的疲劳强度可以采用表面强化处理的方法来实现,针对滚压强化技术,王胜利[5]对内燃机机车抱轴颈进行机械式滚压强化,结果表明滚压使车轴的疲劳强度提高1.4~1.5倍,表面硬度可提高25%~30%。于鑫[6]通过对EA4T车轴进行滚压试验,表面粗糙度从2.446 μm降到0.244~1.812 μm,残余应力状态从拉应力变为压应力,且表面硬度也不同程度提高。郝卓[7]采用液压滚压加工的方法对长轴表面进行光整加工,分析、设计了滚压装置的具体结构。熊平等[8]应用超声冲击强化对LZ50车轴钢进行处理,处理后表面硬度提高,粗糙度降低和存在较大的残余压应力。梁晨[9]采用超声滚压对车轴钢进行表面强化,在功率180 W作用下,试样的表面硬度提高了25%,表面粗糙度降低了6.5倍,变形层厚度大约为80 μm,试样最表层已转变为均匀的等轴状纳米晶。

滚压强化技术采用的工具和工艺较简单、高效,强化效果显著,是一种较好的表面强化手段。近年来,滚压强化技术由于其加工精度高、加工过程节能环保而快速发展,在航天航空、汽车车轴等多个行业广泛使用[10]。本文针对EA4T材料,直径为φ300 mm,长度为2900 mm的大直径长轴,依据滚压强化表面处理技术并结合有限元仿真分析设计了滚压强化设备,以使其能够满足车轴表面耐磨性、耐蚀性和配合性的使用要求。

1 总体方案设计

1.1 滚压强化技术原理

滚压加工是利用滚压工具头在被加工工件表面滚动的过程中施加一定初始静压力的一种表面强化加工方法。在滚压过程中,由于工件在特制的滚压工具下进行加工,材料表面晶粒细化或随滚压方向压扁,从而材料表面硬度也得到提升,但其化学成分不会发生变化[11-12],并且在零件中形成了残余压应力,有助于提高其耐蚀性、耐磨性和抗疲劳性能[13-16]。

1.2 滚压方案设计

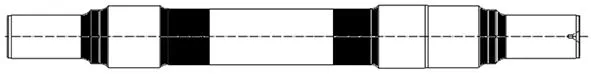

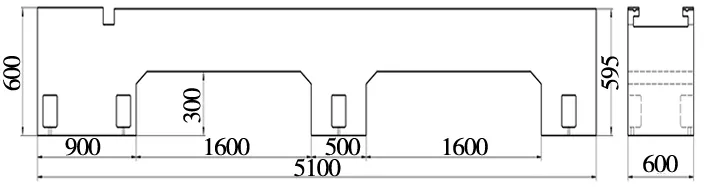

如图1所示,黑色区域为滚压强化区域,该车轴在磨削过程留有顶尖孔,可以作为滚压装夹过程中的夹持定位基准,由于滚压过程中滚压轮对车轴会产生巨大的径向力,所以车轴旋转过程需要克服较大的旋转力矩,不适用采用鸡心夹头来带动车轴旋转。

图1 车轴滚压强化区域

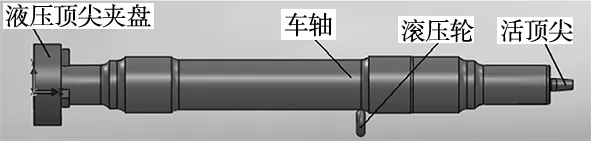

如图2所示,车轴左端采用的带顶尖的三爪液压浮动卡盘进行定位夹紧,另一端通过液压驱动活顶尖进行定位支撑,两顶尖产生夹持、定位作用,保证车轴的轴向位置固定,两顶尖必须要保证同轴精度,使滚压过程与磨削过程中心线位置一致。夹盘对车轴进行圆周定位,并带动车轴进行旋转;滚压轮通过导轨的轴向移动产生轴向位移,通过伺服液压缸的径向推进产生径向位移,通过轴向、径向联合运动实现车轴的连续滚压,配合车轴的旋转作用完成车轴的滚压加工,并根据车轴结构特点确定了车轴的滚压方案。

图2 滚压方式图

2 关键件选型分析

由于滚压力需求为30 kN,考虑到液压传递过程中的损耗、摩擦及安全系数等问题,按照滚压力最大F压=50 kN来确定液压系统的工作压力,通过计算得到液压系统设计公称压力P=16 MPa,工作压力10 MPa,进行液压缸选型。

2.1 伺服液压缸缸径D1

F压=P·10·π·(D1/2)2/100

根据液压缸样本,缸径D1选125 mm,行程300 mm,型号为125/90-300。具体在使用过程中压力需要通过液压系统调整。

2.2 顶尖液压缸缸径D2

在滚压过程中,液压尾座需要克服的轴向作用力由塑性变形抗力和滚压轮与轴表面的滑移摩擦阻力组成,由于滚压轮跟随轴转动,因此塑性变形阻力相比滑移摩擦阻力可以忽略,仅对轴向摩擦阻力进行计算。

滚压轮对轴产生的滑移摩擦力F摩=P×f=50 000×0.2=10 000 N。

由于采用双轮滚压,所以Z滑台轴向作用力F=2F=2×10 000=20 000 N。

F顶=P·10·π·(D2/2)2/100

根据液压缸样本,缸径D2选80 mm,行程130 mm,型号为80/45-130。

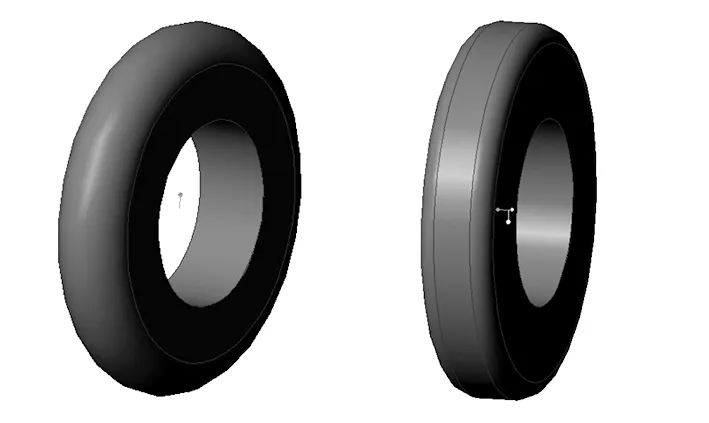

2.3 滚压轮仿真分析

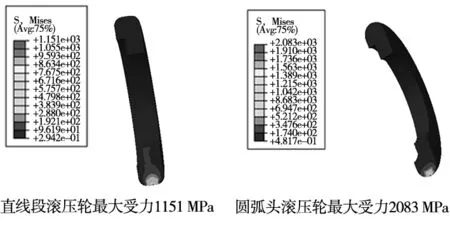

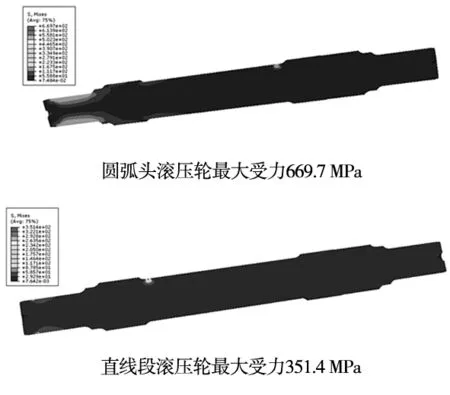

针对所需加工车轴滚压强化区域的结构特点,设计了两种结构的滚压刀具,如图3a所示为圆弧头滚压轮,图3b为直线段滚压轮,分别用两种滚压轮对车轴进行滚压,并通过Abaqus仿真软件对车轴和滚压轮应力分布进行有限元分析仿真,从而优选出一种滚压轮。

(a) 圆弧头滚压轮 (b) 直线段滚压轮图3 滚压刀具结构图

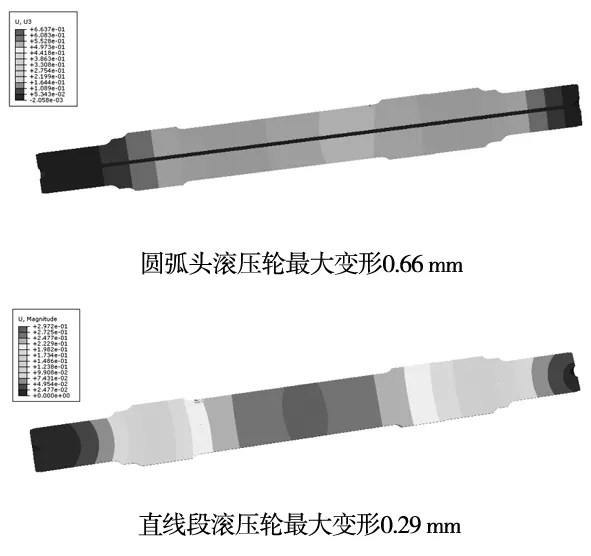

从图4中可以看出,圆弧头滚压轮与其滚压后的车轴局部应力集中明显,轴的最大应力已经超过车轴材料50钢与35Mn的屈服极限,超过25CrMo的屈服极限,轴的最大变形为0.66 mm;直线段滚压轮在滚压车轴两端时,与圆弧头滚压轮滚压效果比较,轴与滚压头局部应力集中明显改善,轴的最大应力未超过25CrMo的屈服极限,轴的最大变形为0.54 mm,因此选用直线段滚压刀具进行实验研究。

(a) 滚压轮应力分布情况

(b) 轴应力分布情况

(c) 轴变形情况图4 滚压轮与车轴受力图

3 部件结构设计

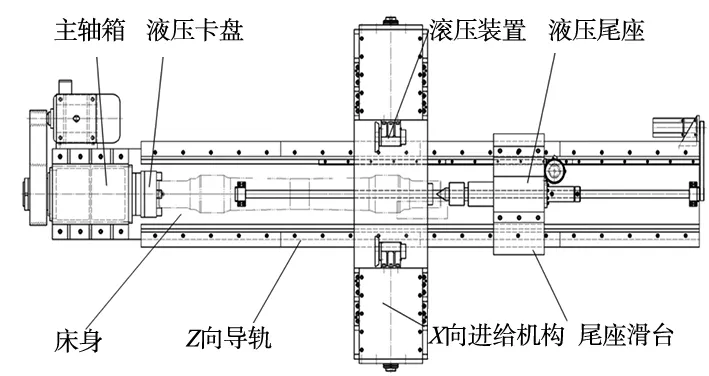

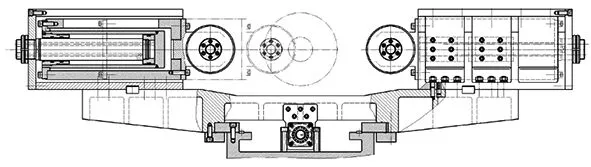

设备的主要零部件包括床身、主轴箱、X向(径向)进给机构、Z向(轴向)导轨、尾座滑台、液压尾座、滚压装置及辅助装置等如图5所示。

图5 数控滚压设备机械结构图

床身、主轴箱箱体、导轨和尾顶座等采用铸造件,经时效处理,合理布置加强筋,并优先采用闭式结构,在减震的同时提高刚度,时效处理后的铸造结构件稳定性能好,长时间工作不易变形。

3.1 床身

床身采用一体式的铸件结构,合理分布加强筋,提高床身的抗弯抗扭强度,支撑主轴系统、Z向导轨和尾顶系统,确保在滚压力50 kN条件下使用设备时,稳定工作。

图6 床身外形图

3.2 主轴系统

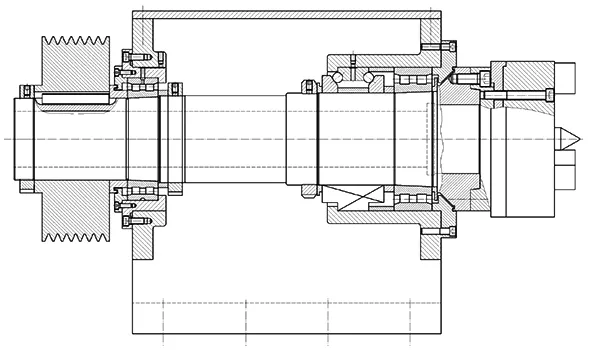

主轴箱箱体的设计充分考虑了散热和减震,在本设备设计中,由于主轴轴向载荷较大,采用双列圆柱滚子轴承NN3032K与双向推力角接触球轴承234432B组配,后轴承采用双列圆柱滚子轴承NN3024K,如图7所示。

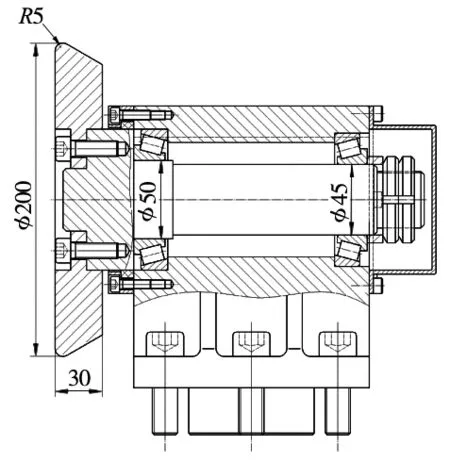

图7 主轴箱剖视图

保证主轴的旋转精度,提高轴向刚度,使得主轴箱具有噪声低,传动精度高的特点,主传动为自动无级变频调速,速度范围为10~500 r/min,主轴卡盘采用12寸带顶尖的三爪液压浮动卡盘,来保证工件的旋转精度。

3.3 X、Z向导轨

通过图8可以看出X向进给系统采用伺服液压缸驱动,滚柱直线导轨导向保证直线精度和定位精度,双滚柱直线导轨提高进给系统刚度;Z向直线进给系统采用镶钢导轨,具有精度高,刚性好,耐磨等特点,Z向导轨用直径50 mm,导程5 mm的滚珠丝杠,采用双螺母结构,由于输入扭矩较大,滚压速度低,所以采用西门子伺服电机和减速器的组合驱动。

图8 X向进给机构剖视图

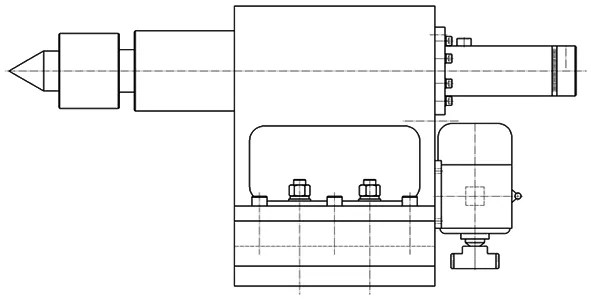

3.4 尾顶系统

本设备尾座的设计如图9所示,充分考虑了刚性、承载能力和人机工程。尾座由上体和下体组成,上体内装有尾座套筒和中心线调整机构,下体为尾座滑台,顶紧方式为液压顶紧,选用80/45-130液压缸,配有齿轮齿条快移机构,其快移机构由0.55 kW电机驱动。

图9 尾座系统

3.5 滚压装置

采用伺服液压缸驱动滑块保证滚压过程中的滚压位置,根据滚压层厚度,结合车轴材料特性,间接控制滚压力。

图10 滚轮装置图

3.6 系统网络结构

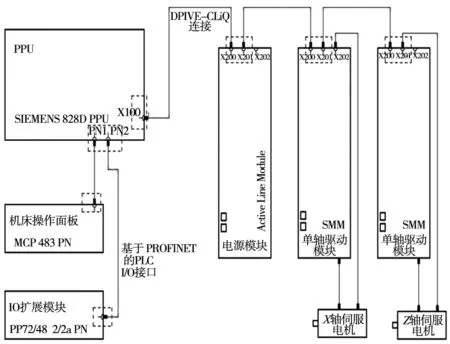

如图11所示为数控滚压机控制系统的网络拓扑结构,主要反应控制系统与驱动器之间、驱动器与伺服电机之间、系统与输入输出模块之间、系统与外围设备(控制面板、手轮等)之间的通信和连接方式。控制系统作为中间节点将所需的外围设备整合到一起,在本机控制系统中,控制系统与驱动、伺服电机之间通过DRIVE_CLiQ总线连接,控制系统通过PROFINET与I/O模块和机床操作面板连接,控制系统通过模拟主轴接口与变频器连接,控制系统通过专用接口与手轮和侧头进行连接。

图11 滚压设备通讯网络拓扑图

最终研制的滚压设备如图12所示。

图12 强力滚压设备

4 滚压实验

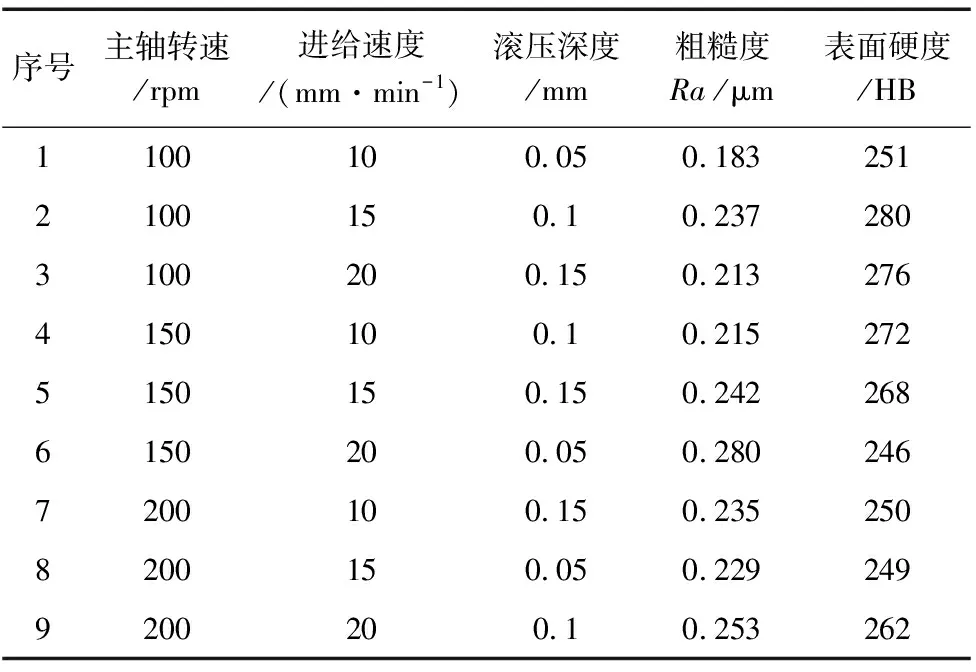

利用自行研制的滚压设备进行了EA4T大直径车轴表面滚压强化正交工艺试验,见图13。试验参数如表1所示。

图13 滚压强化工艺试验图

表1 滚压强化正交工艺试验参数及结果

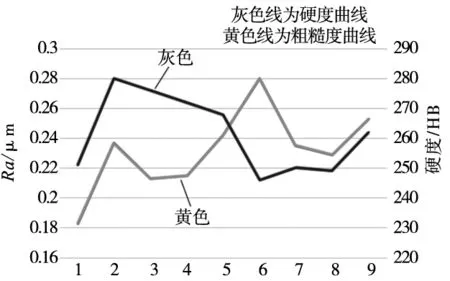

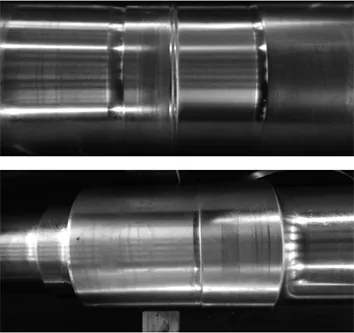

试验前车轴表面粗糙度为Ra0.942 μm,硬度为210 HB,滚压后车轴表面粗糙度和硬度曲线如图14所示,可以直观看出在主轴转速为100 r/min,Z向进给为10 mm/min,滚压深度为0.05 mm时滚压质量最好,车轴表面粗糙度为Ra0.183 μm,表面硬度可以达到251 HB,达到了设计要求,满足了车轴表面耐磨性、耐蚀性和配合性的使用需求,滚压后的车轴照片如图15所示。

图14 正交试验数据折线图

图15 滚压后的车轴图

5 结束语

(1)依据滚压强化技术原理,并结合EA4T轨道车辆用车轴滚压强化区域的结构特点以及表面耐磨性、耐蚀性和配合性的使用要求,提出了EA4T轨道车辆用车轴滚压强化技术方案。

(2)针对系统参数的要求,通过受力分析计算和有限元仿真,完成了关键件的选型,并根据使用要求完成一体式铸铁床身、高刚度主轴系统、X向伺服液压驱动、液压尾顶系统、滚压装置等关键部件的结构设计。

(3)通过滚压正交试验,使车轴尺寸精度和表面质量满足技术要求,且在主轴转速为100 r/min,Z向进给为10 mm/min,滚压深度为0.05 mm时滚压质量最好,车轴表面粗糙度为Ra0.183 μm,表面硬度可以达到251 HB。