基于2DSVD特征提取的工业设备故障诊断*

2021-12-29王正家何嘉奇陈长乐

王正家,刘 鸣,何嘉奇,陈长乐

(湖北工业大学 a.机械工程学院;b.现代制造质量工程湖北省重点实验室,武汉 430068)

0 引言

故障诊断在工业生产过程中有着非常重要的作用。传统的故障诊断方法依赖于专家经验,如专家系统[1]。随着传感器技术的快速发展与大量应用,工业设备在运行过程中会产生大量的数据,而这些数据中隐藏着设备运行状态信息,因此基于数据驱动的故障诊断方法[2]越来越得到人们的重视。

特征提取是基于数据驱动故障诊断的重要环节。目前,应用于工业故障诊断领域内的特征提取方法大致分为2种:基于深度学习的特征自提取方法[3]和人工特征提取方法。夏洪刚等[4]通过收集溶解在电力变压器中的气体比例数据,结合CNN算法实现了电力变压器故障诊断,为完成CNN算法的训练及测试,共使用了多达4000个含7种状态标签的样本数据。显然,基于深度学习的特征自提取方法更适用于数据集充足的领域,而工业设备是以安全、稳定运行为使用目标的,人们很难从设备端收集大量带有故障标签的运行数据,从而导致该方法未被广泛应用。因此,基于人工特征提取的故障诊断方法仍然是当前工业设备故障诊断领域特征提取的主流方法。

然而,现有的人工特征提取方法并没有充分考虑工业设备数据包含的“多变量+时序”二维特性。张星星等[5]通过提取滚动轴承振动时序信号的时域特征作为特征向量,然后采用多种传统机器学习算法进行故障诊断。沈飞等[6]先对电机振动信号的自相关矩阵进行奇异值分解,然后通过提取前k个主要的奇异值作为特征向量。上述2种方法均仅从单变量的时间序列数据中提取特征,显然他们没有充分利用可从工业设备端采集到的多维变量数据。范鹏飞[7]证明了通过融合多源广域数据的水电机组故障诊断方法比仅从单一振动信号中提取特征的方法更优,但是该方法的局限性在于没有更进一步考虑多变量数据在时间维度上的复杂紧密联系。

通常,从工业设备端采集的数据属于多变量时间序列[8](Multivariate time series,MTS),具有以下特点:维数高、强耦合、时序性。由上述可知,在故障诊断领域,现有的人工特征提取方法要么只基于单变量,要么只提取多变量在各自时间维度上的特征而没有考虑到它们在时间维度上的相互联系。因此,他们都没有充分挖掘设备运行数据中“多变量+时序”的二维特征,这也极大地限制了设备故障诊断准确率。在文献[9-10]中,先后提出2种基于SVD(奇异值分解)的MTS特征提取方法,但本质上它们还是只提取了MTS的一维特征。之后,Weng X Q等[11]提出基于二维奇异值分解(Two-Dimensional Singular Value Decomposition,2DSVD)的MTS特征提取方法,该方法是标准SVD方法的拓展,能够获取多变量时间序列的二维特征,因此取得了更好的效果。

针对特征提取不充分的问题,本文以某公司运营的自动洗车机设备为实验对象,采用二维奇异值分解(2DSVD)从故障诊断样本中提取出二维特征,并与传统的标准奇异值分解(SVD)只提取一维特征的方法进行实验对比,讨论该方法应用于工业设备故障诊断领域的优势。同时,本文建立了基于2DSVD特征提取的工业设备故障诊断模型,描述了从工业设备端获取故障诊断样本、训练模型参数以及基于该模型的完整工作流程,为工业设备故障诊断提供了切实有效的通用方法。

1 相关理论

1.1 工业设备故障诊断

工业设备故障是指用于工业生产的各类机器,因其机械或电气零部件的使用寿命有限或受到外界干扰,导致其无法正常工作的现象。工业设备故障会影响到工业生产效率,严重者会威胁人们的生命安全。

基于数据驱动的工业设备故障诊断是指深度挖掘工业设备运行时产生的传感器或工艺过程数据,提取数据中能够反应设备当前状态的本质特征,结合适当的分类算法对所提取的特征数据进行分类实现对设备当前状态模式识别,最终完成故障诊断。

1.2 二维奇异值分解(2DSVD)

Ding C等[12]最早提出使用2DSVD提取图像特征,2DSVD是基于行-行协方差矩阵以及列-列协方差矩阵的二维奇异值分解方法,它是标准奇异值分解(即一维奇异值分解,1DSVD)的扩展,利用2DSVD所提取出来的特征是二维矩阵而不是一维向量[13]。2DSVD首先使用故障诊断样本构造行-行以及列-列的协方差矩阵,然后计算行-行及列-列协方差矩阵的特征向量用于对故障诊断样本的特征提取。基于2DSVD方法提取的特征矩阵充分考虑到了故障诊断样本的高维多变量以及它们在时间维度上的复杂联系,不仅保留了样本的本质特征,而且大大缩减了初始样本的行数及列数。

(1)

(2)

(3)

1.3 KNN算法

k近邻(k-Nearest Neighbor,简称KNN)学习[16]是一种监督式学习方法,其工作机制如下:给定测试样本,基于某种距离度量找出训练集中与其最靠近的k个训练样本,然后基于这k个“近邻”的信息对测试样本进行预测,在解决分类任务时通常选择这k个样本中出现最多的类别标记作为预测结果。

KNN通常使用欧氏距离作为距离度量的方法。设xi=(xi1,xi2,…,xin),yi=(yi1,yi2,…,yin),则定义向量xi与yi之间的欧式距离为:

(4)

(5)

2 基于2DSVD特征提取的工业设备故障诊断

模型

2.1 获取故障诊断样本

在实际生产作业中,工业设备产生故障在时间和空间上的分布是不均匀的,其故障类别多且产生频率不固定。对于时间跨度大的故障类型,很难在短时间内获取足够的样本数据。为了获取充足的训练样本,故障诊断样本可以来源于设备历史运行数据和故障实验数据的组合。

设备历史运行数据是指工业设备在实际作业过程中产生的数据,当设备每次产生故障征兆时,操作人员保存征兆产生时刻前一段时间的历史运行数据,通过标记对应的故障类型标签,整理得到故障诊断样本。

故障实验数据是指设备在运行过程中,以人工干扰的方式促使设备发生既定的故障称为故障实验。不同于软件仿真实验,故障实验是在真实机器上进行的,它可以更大程度地接近真实故障情形。由于工业设备在日常作业中发生故障的频率比较低,通过故障实验收集的数据可以大大缩短获取故障诊断样本的周期。

(6)

定义设备状态标签向量为:Y={y1,y2,…,yn},Y向量的长度与故障诊断样本空间中样本总数N保持一致。Y的分量yi与第i个样本Ti之间存在一一对应关系,即第i个样本Ti对应设备状态标签值yi。假设共有H种故障类型,则yi的取值范围为[0,H],其中0表示设备正常工作状态。

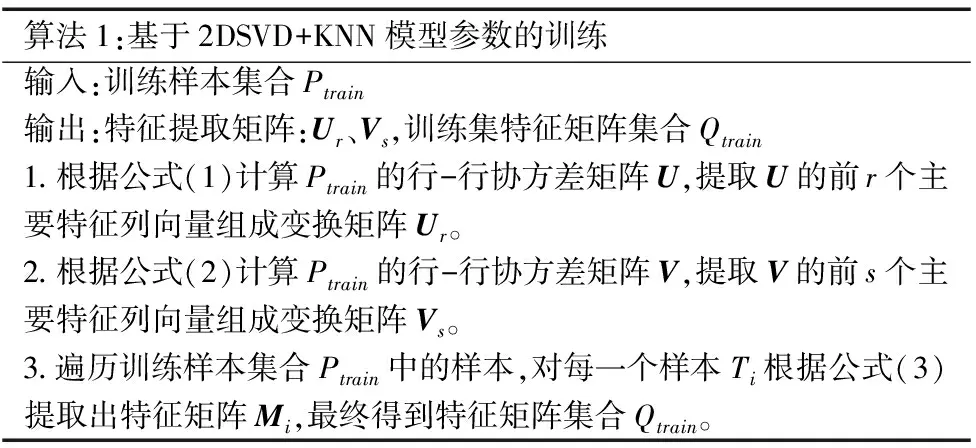

2.2 基于2DSVD+KNN的故障诊断模型

表1 算法1

表2 算法2

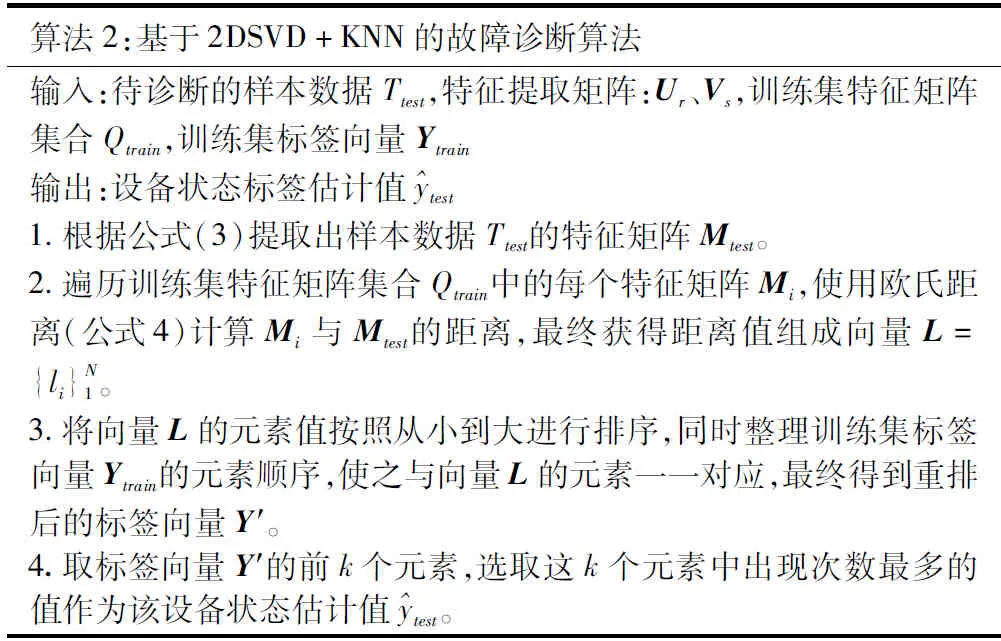

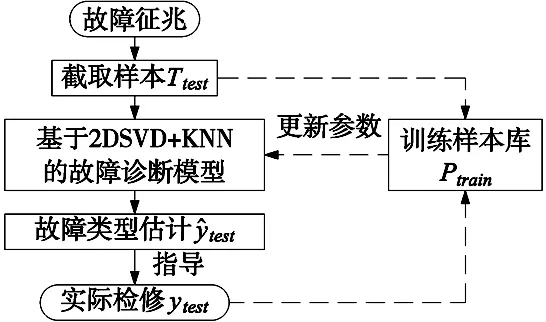

图1 基于2DSVD+KNN的故障诊断模型图

2.3 工业设备故障诊断流程

图2 工业设备故障诊断流程图

当每次设备检修完成后,样本Ttest及其对应的正确类型标签ytest将添加到训练样本库Ptrain中,而故障实验数据可作为Ptrain的初始数据来源。由于“2DSVD+KNN”故障诊断模型的参数是从训练样本库Ptrain中提取的(依据算法1),Ptrain样本的数量和质量将直接影响到整个故障诊断系统的性能。由此可见,随着系统的不断运行,训练样本库Ptrain将逐渐得到补充和完善,该诊断系统的准确率也将不断提高。

3 实验验证

为了验证本文所提基于2DSVD特征提取的工业设备故障诊断方法的优越性,将进行4种不同特征提取方法下的对比实验,分别是:基于2DSVD特征提取方法、基于一维SVD的Li’s first方法、基于一维SVD的Li’s second方法以及不进行特征提取的方法。

3.1 数据来源

图3 自动洗车机实拍图

实验数据来源于某公司已投入运营的自动洗车机设备。如图3所示,自动洗车机是标准的工业自动化设备,它通过门机的往复运动配合车刷对用户车辆进行全方位的清洗,整个洗车过程共有12个执行器参与,涉及的种类有:步进电机、异步电机、推杆电机等。为了提高通用性,该洗车机设备需要借助多达21个传感器用于测量车辆外部尺寸,使其可以为不同车型规划出不同的洗车路径。因此,上述的12个执行器和21个传感器是整个洗车机系统的关键零部件,其中任意零部件的损坏均能引起整个洗车机系统的异常。实践表明,由于零部件的寿命有限,且它们长期工作在潮湿、含有泥渍的工作环境中,因零部件损坏而导致洗车机设备故障的事件时有发生。随着设备的大批量投入使用,以智能化的故障诊断方法代替人工故障诊断具有重大的实用价值。

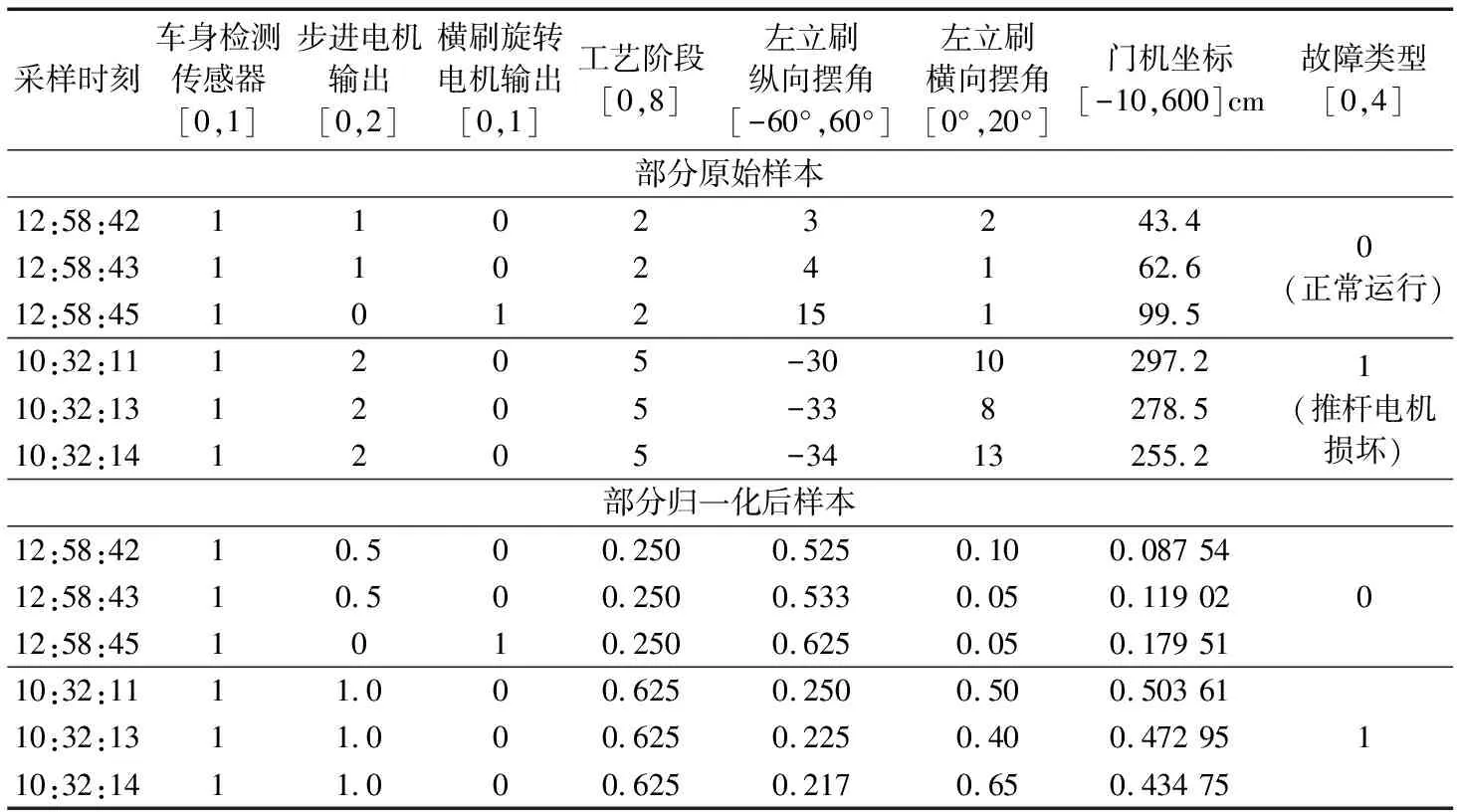

本文将重点研究自动洗车机的4种典型故障,分别是角度编码器损坏、光电对射传感器镜头污渍、推杆电机损坏以及用户泊车误操作,并通过故障实验构建样本库,样本库中共包含上述4种故障状态以及正常状态共5种标签类型。选取自动洗车机的11类传感器状态值、10类控制器输出状态值以及6类工艺姿态信息共27个变量作为采样点,每累计采样100次的数据组合成样本矩阵Ti,Ti∈R100×27。通过对5种设备状态类型分别进行100次实验,可得到大小为500×100×27的样本空间,选取其中70%的样本作为训练集,30%的样本作为测试集,即Ptrain∈R350×100×27,Ptest∈R150×100×27。表3是部分样本数据示例。

表3 部分原始样本及其归一化数据

3.2 结果与分析

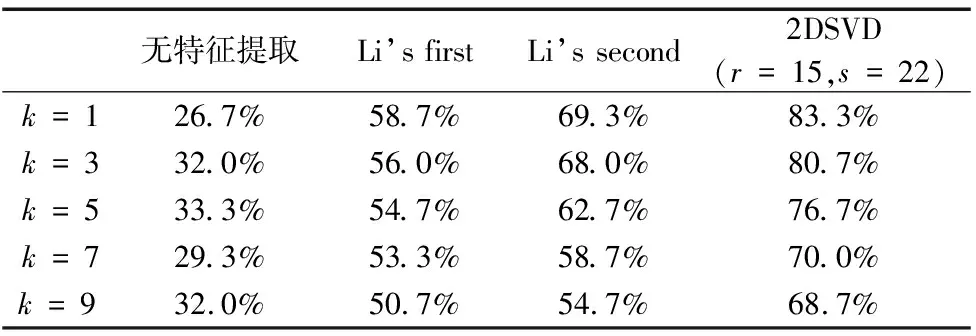

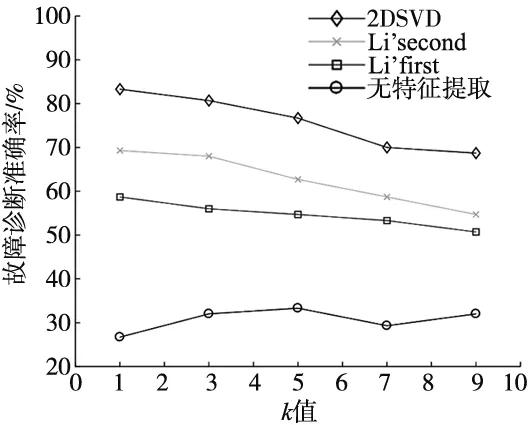

依据文献[11]提出的方法,当参数r=15,s=22时,使用2DSVD特征提取方法在不同k值下的故障诊断准确率总是最高的。表4是基于4种特征提取方法的故障诊断实验结果,图4是对应的折线图。经过对比发现,在无特征提取情况下直接使用KNN进行故障分类的准确率非常低,这是因为样本过高的变量维数,且其中参杂了过多冗余信息,导致很难直接以度量样本距离的方式进行故障分类。由图4可知,到当k=1时,即最近邻情况下的故障分类准确率通常是最高的。

表4 不同特征提取方法的故障诊断准确率

图4 不同特征提取方法的准确率与k值的关系图

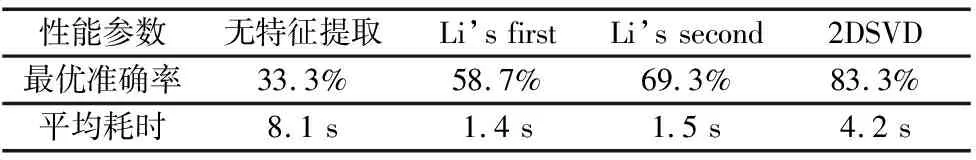

表5对基于4种特征提取方法的故障诊断最优准确率及其算法平均耗时进行了总结,结果显示本文所提基于2DSVD特征提取的方法对比Li的方法有更高的准确率,对比无特征提取的方式大幅地缩减了算法耗时,进一步表明使用该方法提取的样本特征信息更为充分、准确且简洁。

表5 不同特征提取方法的故障诊断性能对比

4 结论

本文针对当前工业设备故

障诊断主流方法中存在的特征提取不够充分的问题,利用自动洗车机实验数据进行了基于不同特征提取方法下的对比实验,与传统的只基于1维特征提取的方法,即Li’s first、Li’s second方法以及无特征提取的方法相比较,本文提出的基于2DSVD特征提取的工业设备故障诊断方法明显提高了故障诊断准确率。同时,本文构建的基于2DSVD特征提取结合KNN分类算法的工业设备故障诊断模型,为该算法应用于工程实践提供了理论基础。