700℃四角切圆锅炉炉膛出口烟温偏差优化研究

2021-12-29周长鑫刘建全苏统胡伟晨孔争

周长鑫 刘建全 苏统 胡伟晨 孔争

上海电力大学能源与机械工程学院

0 引言

国内电站锅炉基本采用四角切圆和旋流对冲两种燃烧方式[1]。其中四角切圆燃烧方式,气流混合充分,使炉膛内火焰充满度良好,燃尽程度更好,且煤种适应性十分广泛。但是四角切圆燃烧方式,存在很明显的缺点,由于水平烟道内旋转残余的存在,导致在炉膛出口部位有十分严重的烟气速度及温度偏差,600 MW及以上的锅炉,炉膛出口的热偏差在200℃以上[2]。

700℃超超临界燃煤发电技术是国内外研究的重点[3]。由于蒸汽参数的提高,对锅炉各级受热面材料有了更高的要求[4]。而四角切圆锅炉存在的热偏差问题,在700℃锅炉中更加突出,因此解决700℃锅炉热偏差问题至关重要[5]。

李德波等学者[6]对炉膛出口热偏差进行了研究。郭岸龙[7]等通过模拟600 MW墙式切圆锅炉,发现SOFA水平反切,能够削弱水平烟道内气流旋转强度,从而降低炉膛出口截面存在的热偏差;李成俊、孙保民等[8-10]研究不同燃尽风水平及竖直摆动角度,发现合理的燃尽风摆角能够有效地降低炉膛出口截面热偏差;刘基昌[11’12]等通过研究四角切圆塔式锅炉左、右两侧燃尽风速度偏置,发现单侧燃尽风速度偏置,能够更加有效地降低炉膛出口热偏差。

本文对700℃锅炉进行数值模拟,研究锅炉的炉膛内部速度及温度场分布,分析炉膛热偏差机理及成因,并通过改变燃尽风反切角度和燃尽风的风门开度,对炉膛出口热偏差进行优化。

1 研究对象

本文研究对象为上海锅炉厂研发的700℃Π型四角切圆锅炉,炉膛宽18 816 mm,深16 800 mm,高63 290 mm。锅炉配有6台直吹式中速磨煤机,锅炉满负荷运行时,投入5台磨煤机,1台备用。

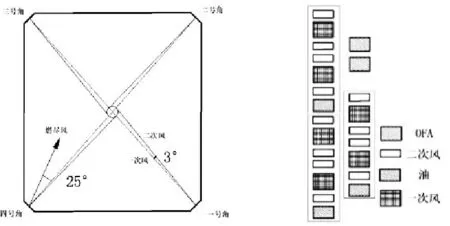

如图1所示,该机组燃烧器区域,一次风喷口射流的方向与炉膛中心线重合;二次风喷口的射流方向与炉膛中心线呈3°的夹角,使二次风射流逆时针旋转;油喷口在锅炉稳燃后,通入二次风。在锅炉运行时,一、二次风从炉膛四角射出,一次风对冲进入炉膛,二次风的风速较大,带动一次风进行逆时针旋转,燃尽风喷口可以在水平方向进行±30°的摆动。

图1 炉膛燃烧器截面及燃烧器布置

2 计算模型及数值方法

2.1 网格划分

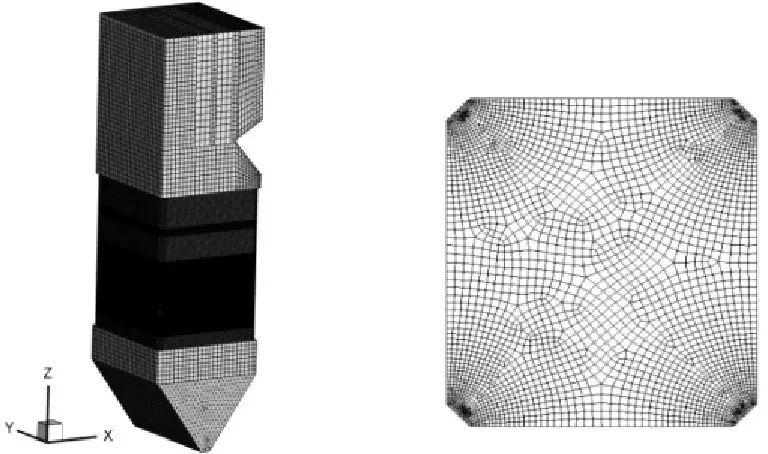

选取冷灰斗到水平烟道炉膛出口作为计算域,对计算域进行分区处理,网格主要采取结构化的六面体网格,以提高计算精度和计算效率[13]。对于燃烧器区域,为防止出现伪扩散现象,对燃烧器区域网格进行加密处理。经过网格无关性验证,最终确定网格数量为135万,具体网格划分状况如图2所示。

图2 锅炉网格结构

2.2 数学模型

数值模拟,选择Realizable k-ε模型对炉膛内旋转气流进行修正;选择非预混燃烧PDF模型模拟炉内燃烧状况;选择P1辐射模型描述炉膛内部气体与煤粉颗粒之间的辐射换热;煤粉颗粒的粒径分布依照Rosin-Rammle分布[14]。

2.3 边界条件

锅炉的设计煤耗量为219 t/h,设计煤种参数如表1所示。锅炉的总设计风量为535 kg/s,过量空气系数为1.15,锅炉喷口设置为速度入口,锅炉炉膛出口设置为微负压的压力出口。

表1 煤种的工业及元素分析

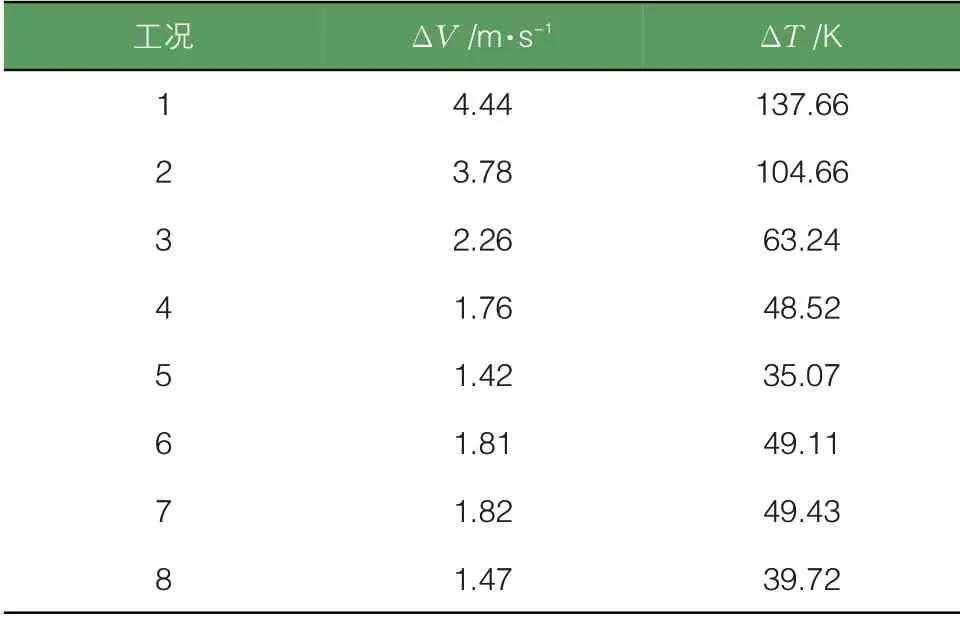

2.4 数值模拟工况

如表2所示,采用单因子法通过炉内速度场、温度场研究不同工况对炉膛出口烟气温度偏差的影响。工况1不进行燃尽风角度和风门开度调节,燃尽风与二次风进入炉膛方向一致,通过工况1分析炉膛内部速度场、温度场,研究炉内烟气温度偏差成因及机理;工况2~4在工况1的基础上,对燃尽风角度进行调节,使燃尽风与二次风形成10°、20°、30°反切,以研究燃尽风反切角度对炉膛出口烟气温度偏差的影响;工况5~8在工况4的基础上,改变锅炉燃尽风风门开度,在计算过程中,燃尽风喷口面积一定,主要通过改变燃尽风风速,改变燃尽风风量,来模拟燃尽风风门开度改变,研究燃尽风风门开度对炉膛出口温度偏差影响。

表2 不同的燃尽风工况(速度单位:m/s)

3 数值模拟结果分析及讨论

3.1 模拟可靠性验证

如表3所示,将工况1模拟所得数值与设计试验数值进行对比可见,模拟工况所得的数值与设计试验数值相对误差较小,由此证明利用FLUENT软件能够很好地模拟锅炉实际运行状况,为后续工况调节奠定了基础。

表3 数值模拟值与设计试验值对比情况

3.2 炉内速度场及温度场分布

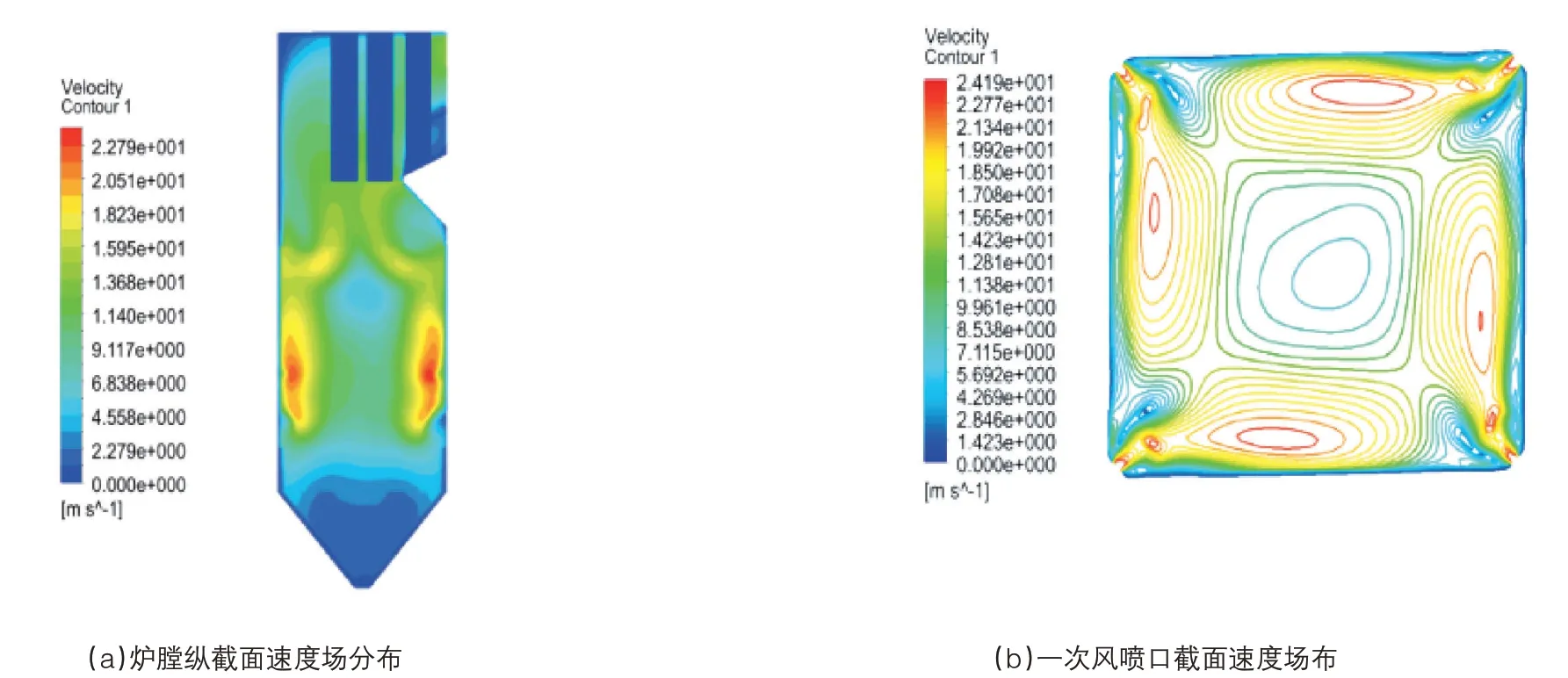

在工况1,如图3(a),炉膛中心纵截面速度场分布云图所示,炉膛内速度场整体分布基本对称,低速区出现在炉膛中心区域和燃烧器区域,炉内气流形成切圆,因此在燃烧器喷口近壁面处出现高速区域,而中心部位处于切圆中心,气流速度较低;燃烧器上部燃尽风区域,该处由于高速燃尽风通入,射流刚性较强,炉膛中心处速度较下部中心处速度更大。图3(b)是一次风截面速度场分布图,一次风从锅炉的四角进入炉膛,在二次风启旋作用下,气流发生偏转,并且由于上游气流对下游气流的冲击,导致气流偏转增大,从而切圆直径变大;截面速度整体对称分布,且形成的切圆稳定,炉内气流充满度好;在炉膛近壁面处出现高速区域,炉膛中心为低速区,壁面处由于气流速度较大,刚性较强,没有出现气流刷壁现象,能够很好地卷吸炉内高温烟气。

图3 炉内速度场分布(速度/m·s-1)

工况1模拟炉内温度场分布如图4(a)所示,与速度场分布近似,在冷灰斗部位,由于气流向上运动,该处温度较低;在燃烧器区域,煤粉由一次风带入炉膛,进入炉膛后与二次风混合燃烧,在燃烧器近壁面出现高温区域,在中心部位出现低温区域;在燃尽风区域,随着燃尽风的加入,下部未燃尽的煤粉颗粒在该处继续燃烧释放热量,使该部位也出现高温区;折焰角上部水平烟道,由于折焰角对火焰以及高温烟气有阻挡作用,在该处存在低温区。图4(b)是一次风喷口截面温度场分布图,煤粉射流在距离一次风喷口一定距离处燃烧,不会对喷口造成损坏;煤粉射流由上游冲击下游,从而形成稳定的火环,火焰在近壁面处燃烧,温度分布均匀且充满度非常好;燃烧形成的火焰没有出现贴壁情况,避免了炉膛内出现高温结焦问题。

图4 炉内温度场分布(温度/K)

3.3 烟气温度偏差成因及特性

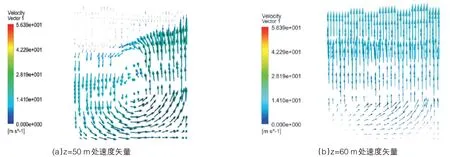

如图5(a),z=50 m处锅炉水平烟道内速度矢量分布状况所示,烟气在该高度处,仍有较大的旋转残余。水平烟道内左侧气流仍沿逆时针方向运动,即向炉膛前墙侧运动,水平烟道右侧气流向炉膛前墙运动。引风机的存在使有指向炉膛出口的牵引力,在相互作用下,水平烟道左侧气流速度抵消牵引力后降低,右侧气流速度叠加牵引力后增大,因此造成了炉膛出口位置烟气速度偏差的出现。在水平烟道内,烟气速度快的地方,与换热器受热面换热时间短,使烟气温度较高,因此在炉膛出口截面上左右两侧出现烟气温度的偏差。图5(b)是水平烟道上部z=60 m处速度矢量分布状况,可见在该位置,水平烟道中烟气流速较为均匀,并且在炉膛出口位置的速度基本没有太大的偏差,这是由于炉膛上部存在的屏式过热器对于流过的烟气具有分割和整流的作用。

图5 水平烟道截面速度矢量分布(速度/m·s-1)

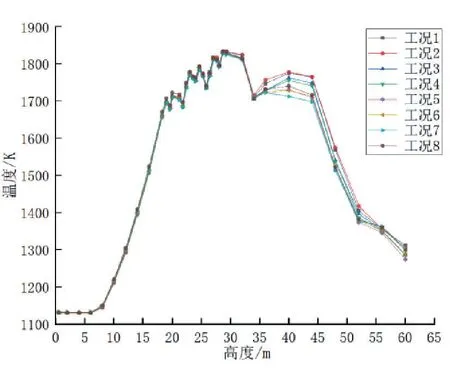

图6所示为不同工况炉膛内部温度沿高度的分布状况。可以看出,在燃尽风区域下部,不同工况在炉膛内温度沿高度分布状况基本维持不变,说明燃尽风反切以及燃尽风速度改变不会导致燃烧器发生改变,且炉膛内中心区温度达到1 800 K以上,能很好地满足设计要求。

图6 不同工况温度沿炉膛高度分布

3.4 燃尽风水平反切角度对炉内热偏差的影响

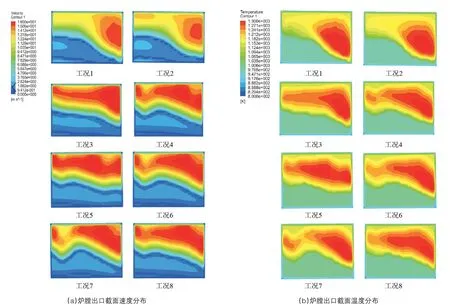

如图7(a)工况1~工况4出口截面速度分布云图所示,可以看出,随着燃尽风反切角度的增大,炉膛出口截面上高速区域向截面中心移动,并且整个截面速度场逐渐趋于均匀。工况1~工况2,高速区域虽然也缓慢向炉膛中心移动,但是反切角度较小,对炉膛出口截面速度分布影响不大;从工况2~工况3可见,速度分布均匀性变化明显,表明该反切角度能够很好地改变炉膛出口截面速度偏差;工况3~工况4,高速区域更加趋向炉膛出口截面中心位置,截面速度场近似对称分布,该工况对炉膛出口截面速度偏差有很好的改良。

如图7(b)工况1~工况4炉膛出口截面温度分布云图所示,截面上温度分布也随着燃尽风反切角度的增大而减小,与速度分布具有很好的一致性。由此可以很明显看出,工况4温度分布最为均匀,高温区更加地趋向于截面中心位置,并且炉膛出口截面左右两侧温度偏差最低。由此可见,燃尽风反切角度对炉膛出口截面烟气温度偏差影响规律是:随着燃尽风反切角度的增大,烟气温度偏差逐渐减小,工况4为最优反切工况。

3.5 燃尽风风门开度对炉内热偏差的影响

如图7(a)工况5~工况8速度分布云图所示,各个工况速度分布都呈长条状。与工况4相比,工况5、工况8速度分布更加均匀,炉膛出口截面上高速区域更加接近截面中心区域;工况6、工况7速度分布状况相近,与工况4速度分布也基本相同;工况5、工况8相较于工况6、工况7速度分布更加均匀,高速区域更加接近截面中心部位;工况5、工况8中,工况5速度分布最为均匀,速度分布左右两侧对称状况最好;因此可知1号角燃尽风风门开度增大可以使炉膛出口左右两侧速度偏差程度最低。

如图7(b)工况5~工况8温度分布云图所示,工况5、工况8温度分布比工况4温度分布中的高温区域更加拉伸,高温区域更加大,并且趋近于截面中部区域;工况6、工况7高温区域面积基本相同,但仍然偏向截面右侧部位;工况5~工况8中,与速度分布一致,工况5温度分布最佳。由此可知,1号角燃尽风风门开度增大可以使截面上烟气温度分布最为均匀,温度偏差最小。

图7 炉膛出口截面状况

3.6 不同工况对炉内热偏差影响的数值分析

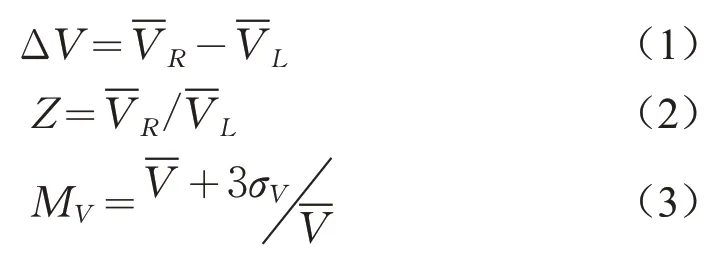

为了能够直观地分析不同工况对炉内热偏差的影响。本文定义速度偏差ΔV,用来描述炉膛出口截面左右两侧速度差值;定义速度偏差因子Z,用于描述炉膛出口截面左右两侧速度比值;速度偏差ΔV与速度偏差因子Z均表征炉膛出口截面左右两侧速度偏差程度。定义炉膛出口截面速度分布不均系数MV,用来描述炉膛出口截面速度分布不均匀程度[15]。

式(1)、(2)中-VR表示炉膛出口截面右侧速度平均值,-VL为炉膛出口截面左侧速度平均值;公式(3)中-V为炉膛出口截面的速度平均值,其中表示第i个节点上的速度值。

本文定义温度偏差ΔT,用来描述炉膛出口截面左右两侧温度差值;定义温度偏差因子G,用来描述炉膛出口截面左右两侧温度比值;温度偏差ΔT与温度偏差因子G均表征炉膛出口截面左右两侧温度偏差程度。定义炉膛出口截面温度分布不均系数MT,用来描述炉膛出口截面温度分布不均匀程度。

根据以上公式,代入模拟所得数据计算结果如表4和图8所示。

表4为炉膛出口截面计算所得参数,可见工况1~工况4,随着燃尽风反切角度增大,炉膛出口截面右侧烟气速度逐渐减小,炉膛出口截面左侧烟气速度逐渐增大,使截面速度偏差随反切角增大而减小;工况5、工况8相较工况4,炉膛出口截面右侧烟气速度在一定程度上有所削弱,截面左侧烟气速度有所增加,导致速度偏差值降低,但是降幅较小。工况6、工况7相较于工况4,截面两侧速度差值有所增加,说明这两个工况不利于削弱炉膛出口速度偏差。对比各工况可见,工况5情况下炉膛出口截面左右两侧速度偏差程度最低,偏差仅为1.42 m/s。

表4 炉膛出口截面参数

炉膛出口截面烟气温度分布与速度分布在一定程度上呈现很好的一致性。工况1~工况4,燃尽风反切角度增大,炉膛出口截面温度偏差程度降低;工况4是最佳的燃尽风反切工况,使炉膛出口截面温度偏差由137.66 K降低到了48.52 K;相比于工况4,烟气温度偏差最大降低了13.45 K,由48.52 K降低到了35.07K;工况6、工况7温度分布参数基本一致,对比工况4,这两个工况温度状况基本没有改变。

图8(a)为各个工况温度偏差因子与速度偏差因子,可以看出,工况1~工况4,速度及温度偏差因子都逐渐减小,但是速度偏差因子下降程度更大;温度和速度偏差因子均在工况5处出现谷值,说明工况5无论是炉膛出口截面上烟气速度还是温度,左右两侧在数值上最为接近,偏差程度最低。图8(b)为各个工况温度和速度分布不均系数,可以看出与偏差因子状况近似,工况1~工况4温度和速度分布不均系数都出现了下降趋势,但速度分布不均系数下降幅度更大。该图中仍然在工况5处,速度和温度分布不均系数最小,说明工况5为最优工况,该工况能使炉膛出口截面上速度及温度偏差最小,并且速度和温度分布最均匀。

图8 炉膛出口截面参数

4 结论

通过对700℃四角切圆锅炉数值模拟,所得结论如下:

1)燃尽风反切角度为30°时,相比于基本工况而言,炉膛出口截面烟气温度偏差由137.66 K降低到了48.52 K,降了89.14 K。

2)1号角燃尽风风门开度增大,为最佳工况,炉膛出口截面烟温由48.52 K降低到了35.07 K,降了13.45 K。