某桥梁下部结构混凝土强度不足原因分析与解决

2021-12-28张华献

尚 涛 张华献

(江苏苏博特新材料股份有限公司/浙江交工股份有限公司)

1 工程概况与存在问题

某市政快速路桥梁工程下部结构承台、墩柱和系梁混凝土设计强度等级为C35,采用现浇施工。施工方采购商品混凝土,配合比如表1所示。桥梁下部结构浇筑前,施工单位试验室及第三方试验室按表1所示配合比配制混凝土,其强度检测结果均在45MPa以上,满足设计要求。但是在实施施工工程中,按相关规范与设计要求浇筑混凝土并养护28d龄期后,发现实体结构混凝土强度严重偏低。如表2所示的回弹与取芯试验结果均表明,混凝土达到28d评定龄期时,其抗压强度普遍低于30MPa,部分甚至不足25MPa,给工程建设质量与安全带来严重隐患。

表1 桥梁下部结构C35混凝土配合比(kg/m3)

表2 桥梁下部结构C35混凝土强度试验结果(MPa)

为探明本工程桥梁下部结构现浇混凝土强度偏低的原因,从而可以采取针对性的整治措施对该问题加以解决,在承台、墩柱和系梁的典型部位分别进行了钻芯取样,对芯样进行了试验分析与评估。

2 混凝土强度不足原因分析

将从该桥梁下部结构取出的芯样破型,对断面处进行观察,如图1所示,可见硬化水泥浆体中散布较多粒径5~20mm的淡黄色大颗粒,可能为砂中的砂头,强度很低,硬物按压极易破碎,粒径小于5mm的淡黄色脆弱颗粒则更多,初步判断该混凝土中使用了大量风化砂,可能是其力学强度不足的关键原因。进一步通过XRD与SEM法测试水泥浆体矿物相与微观形貌、升温灼烧法测试水泥浆体失水率以及压汞法测试水泥浆体孔结构,试验研究混凝土强度不足的原因。

图1 混凝土芯样中的薄弱骨料颗粒

2.1 水泥浆体矿物相与微观形貌

将从该桥梁下部结构取出的芯样破碎,制备尺寸符合要求的去除了粗骨料的水泥浆体试样,采用XRD(X射线粉末衍射,X-Ray Powder Diffraction)方法对试样进行了测试与分析[1],其矿物相组成如表3所示。在此基础上,进一步采用SEM(扫描电子显微镜,Scanning Electron Microscope)方法对试样断面进行显微分析[2]。

由表3可见,从水化产物组成来看,该混凝土试样中水泥水化较为充分,去除砂影响后,残余的未水化水泥矿物占比不超过15%,未见显著异常;无定形物(Amorphs)成分主要为水泥水化产物C-S-H凝胶,含量较高,占比超过70%,可能是砂中SiO2衍射峰较强导致水化产物衍射峰被弱化,晶相含量偏低,折算出的无定形物含量偏高。由图2可见,试样微观形貌同样与正常C35混凝土差别不大,水泥等胶凝材料水化产物形貌特征显著,判断水泥及矿物掺和料用量在正常范围内。

表3 水泥浆体试样矿物组成

2.2 水泥浆体失水率

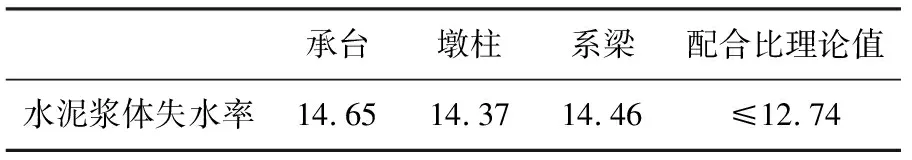

将从该桥梁下部结构取出的芯样破碎,制备尺寸符合要求的去除了粗骨料的水泥浆体试样。采用普通升温法测试水泥浆体失水率,首先称量试样质量,记为m1,然后直接升温至105℃,除去试样中的非化学结合水,再灼烧至1050℃,在此温度下将试样烧至恒重,记录其质量,记为m2,将(m1-m2)×100%/m1称为水泥浆体失水率。每个芯样制备3个试样,取测试结果的平均值,如表4所示。

表4 水泥浆体失水率/%

由表4可见,承台、墩柱和系梁水泥浆体试样的失水率分别为14.65%、14.37%和14.46%,均显著大于根据表1所示的配合比计算得到的理论值,可见实际浇筑的混凝土用水量大大超出了配合比要求,可能已经接近200kg/m3,对混凝土力学强度存在显著负面影响。

2.3 水泥浆体孔结构

将从该桥梁下部结构取出的芯样破碎,制备尺寸符合要求的去除了粗骨料的水泥浆体试样。采用MIP(压汞法,Mercury intrusion method)法测试了试样的孔径分布。由图可见,试样的总孔隙率及大孔所占比例较普通C35混凝土明显偏高,表明试样混凝土中含有较多的水分,在其凝结硬化过程中,这些水被胶凝材料水化消耗或逸散到空气中,留下了较多的孔隙。这一结果与水泥浆体失水率试验结果基本一致,判断该混凝土在生产制备过程中加入了明显过量的拌合水。

综合上述试验结果来看,所取芯样中水泥水化产物组成及比例与普通混凝土基本一致,可见芯样混凝土中水泥水化充分,水泥与矿物掺合料用量在正常范围内,但是芯样水泥浆体失水率显著高于理论值,且浆体总孔隙率及其中100纳米以上大孔所占比例同样显著高于基准样,可判断混凝土生产时的实际用水量超标,这可能是造成实体结构混凝土强度偏低的关键原因。

在此基础上,结合上述试验研究结果,进一步对工程所在地混凝土原材料情况进行了调研,发现因环保趋严,商品混凝土原材料供应紧张,尤其是地材,导致大量风化砂流入市场,该砂疏松多孔,拌合过程中严重吸附减水剂与自由水,造成混凝土流动性显著下降,实际用水量极易大大超出配合比理论值,从而导致混凝土力学强度明显下降,引发工程质量问题。这一调研结果与试验研究结果相互印证,为下一步整治措施的制订提供了依据。

3 整治措施与效果

基于上述对本工程桥梁下部结构混凝土力学强度不足原因的试验研究与分析,与本工程建设、设计及监理等参建单位会商后,提出了整治与改进措施。一方面,对于已浇筑的全部数量的承台、墩柱、系梁混凝土抗压强度进行回弹与取芯测试,28d龄期时,二者均在80%以上的暂时予以保留,至60d时再次测试,如达到设计强度则判定合格,无法达到则予以拆除重建;28d龄期时,混凝土回弹与取芯强度不能同时满足80%设计强度要求的情况下,则该结构立即予以拆除重建,以保障工程质量。

另一方面,对于拆除重建及尚未浇筑的结构,采取了严格措施控制混凝土质量。施工与监理单位派专人进驻商品混凝土公司,对原材料尤其是砂的品质进行严格监控,确保使用符合设计与相关标准、规范要求的砂制备混凝土,严禁使用风化砂、山砂等吸附减水剂与拌合水严重的砂种;同时,在生产过程中,实时测试砂含水率,严格要求拌合站据此折算后按报验配合比进行混凝土的拌合制备,并在拌合站与工程现场分别取样留置3d、7d、14d、28d与60d抗压强度试件以备测试与强度评判。

上述整治措施实施后,混凝土拌合生产过程中基本杜绝了随意加水、人为提高单方用水量的现象,重新浇筑的本工程桥梁下部结构留置的混凝土试件强度、实体回弹强度及取芯强度均满足工程设计与验收要求,整治措施取得明显效果。

4 结 语

本文调研了某桥梁工程承台、墩柱、系梁等下部结构混凝土回弹与取芯强度,结果表明,试配合格的情况下,实体结构混凝土抗压强度较设计值偏低2~3个等级,严重影响工程质量;

通过对实体结构取样,试验研究了该工程桥梁下部结构混凝土水泥浆体矿物相组成、微观形貌、水泥浆体失水率以及水泥浆体孔结构,结果表明,用水量严重超出配合比理论值是实体结构混凝土强度显著偏低的关键原因,而风化砂的使用则是导致用水量超标的主要因素;

在对本工程桥梁下部结构混凝土强度不足原因分析的基础上,以控制混凝土原材料中砂的质量为核心,提出了针对性的整改措施,在工程后续施工中取得了显著效果,有效杜绝了此类问题的再次发生。