ER8C 和ER8 材质高速动车组车轮的服役性能

2021-12-28李秋泽韩俊臣张英春张敏男戴光泽

李秋泽 ,韩俊臣 ,谌 亮 ,张英春 ,张敏男 ,戴光泽

(1. 中车长春轨道客车股份有限公司,吉林 长春 130062;2. 西南交通大学材料科学与工程学院,四川 成都610031)

车轮是高速动车组的重要零部件,承担牵引力、制动力以及来自轨道的振动激扰. 高速动车组在运用过程中车轮故障表现形式有踏面剥离、擦伤、铬伤、热裂纹、异常磨耗,轮辋辋裂、碾宽以及车轮多边形等. 车轮故障的影响因素较为复杂,其中有线路和钢轨的原因,也包括车轮结构设计、车辆及转向架的结构参数、车轮踏面型式和车轮材质的原因[1]. 早期,在车轮性能发展方向选择上,日本采用高强度技术方案,欧洲采用高韧性技术方案,随着列车速度的提高,尤其是1998 年德国ICE 列车车轮事故后,提高硬度和韧性,追求较高的强韧比,选择车轮强度较高、硬度较大同时韧性良好的材质是研究的目标. 目前,国内动车组用车轮材质有ER8、ER9、ER8C 和D2,其中:ER8 和ER9 材质是 EN13262 标准中的标准牌号;ER8C 材质是意大利鲁西尼公司20 世纪80 年代研制开发的新材料,没有上升到EN13262 标准中;D2 材质是铁科院牵头联合各国内车轮生产厂研制的国产化材质,2016 年在标准动车组上运营考核[2-3].

ER8C 材质车轮是鲁西尼公司为解决瑞士山区运营的摆式列车车轮严重磨耗问题,实现较高强韧比研制的一种新材质,首先应用在Pendolino 系列摆式列车上,2007 年始在CRH5 型动车组上运用,运用10 多年,其综合性能表现良好,并已经在其他动车组上进行了小批量试装.

CRH5 型动车组用ER8C 材质车轮,CRH3 型动车组用ER8 材质车轮,本文以实际应用车轮取样,按标准进行化学成分、常规力学性能、小试样疲劳特性、冲击性能及韧脆转变温度、断裂韧性、疲劳裂纹扩展门槛值和疲劳裂纹扩展速率测试,对其金相组织进行观测,综合对比分析两种材质车轮力学性能,为铁路行业内设计人员提供相应测试数据,为车轮材质选择、结构强度设计及探伤周期确定提供依据和借鉴.

1 化学成分及金相组织

1.1 化学成分

根据ASTM E415-08 标准,选取2 片不同批次ER8C 车轮和2 片不同批次ER8 车轮进行化学成分测试,其中C、S 采用红外吸收法(ASTM E1019-08),Si、Mn、P、Cr、Mo、Cu、Al、Ni 采用火花源发射光谱法(ASTM E415-08),2 片车轮测试平均值结果见表1.

表1 化学成分的质量分数Tab. 1 Mass fraction of chemical components%

由表1 可知:ER8C 材质车轮中C 含量质量百分数比ER8 材质略低,Si 含量是ER8 材质的2.74 倍,Mn 含量是ER8 材质的1.29 倍,合金元素Cr+Mo+Ni 的质量百分比较少,是ER8 材质的54.8%. 通常情况,Si 能溶于铁素体和奥氏体中能够提高钢的硬度和强度,Mn 含量0.7% 以上就具有足够的韧性,且有较高的强度和硬度,提高钢的淬透性,改善钢的热加工性能. C 是重要的脆化元素,在钢的标准化学成分范围内,随着 Mn /C 比的增加,可提高钢的冲击韧性. ER8C 材质Mn/C 为1.702,ER8 材质Mn/C 为1.279,同时合金元素 Mn、Cr、Ti、V 等与 C 形成碳化物时会增加耐磨性和低温脆性. Ni 可以改善材料在低温时的冲击性能,从而降低脆性转变温度. 当增加Mn 含量同时降低 Si 含量时,可使钢的强度略有提高的同时显著改善其低温韧性. P 和 S 等杂质易于在晶界上偏聚,是使钢致脆的最主要元素,因此应尽可能降低 P、S 等杂质元素的含量[4-5].

1.2 金相组织

根据GB/T 13298—2015《金属显微组织检验方法》,在CRH3 和CRH5 型动车组实际生产用的新轮轮辋上取样,对金相试样进行打磨抛光,用4%硝酸酒精溶液腐蚀后,使用VK-9710K 彩色3D 激光显微镜对试样进行显微组织观察,距踏面下相同位置处金相对比见表2.

由表2 可知:两材质车轮在车轮踏面处显微组织主要为珠光体+少量铁素体,随着距踏面距离的增加,铁素体含量增加,并逐渐呈网状分布;在距踏面下15 mm 处,ER8C 车轮铁素体还比较均匀细碎分布在珠光体晶界处,ER8 材质车轮部分铁素体已经连接成网状分布在珠光体晶界处;在距踏面下35 mm 处,ER8C 车轮铁素体相对要细小且没有连接成网状分布,ER8 车轮明显看出铁素体较粗大且已经呈网状均匀的分布在珠光体晶界处;根据ASTM E112-10 标准用图片对比法进行晶粒度评定,ER8C 材质车轮晶粒度大于8.5 级,ER8 材质车轮晶粒度大于8.0 级. 这是由于ER8C 成分中Si 和Mn 的含量高于ER8,导致热处理淬透性更好,组织更细小分布更均匀. 组织是决定材料性能的重要因素,这也将是后续ER8 和ER8C 两种材质性能差异的主要原因[6-8].

表2 两种材质金相组织对比Tab. 2 Comparison of crack growth rate of two kinds of material axles

2 常规力学性能测试

2.1 拉伸强度

根据GB/T228.1—2010《金属材料 拉伸试验第1 部分:室温试验方法》,在CRH3 和CRH5 型动车组实际生产用的新轮和三级检修半磨耗旧轮轮辋和轮辐上分别取6 个试样,在Zwick 公司ZL150 拉伸试验机上完成常规力学试验. 最大试验力150 kN,配置Macro 引伸计,分辨率0.0006 μm,弹性阶段采用引伸计控制,应变速率0.00025 s−1,屈服阶段采用横梁位移控制,应变速率0.00025 s−1,强化阶段采用横梁位移控制,应变速率0.00067 s−1.按标准对结果进行修约,数据取平均值,测试结果见表3.

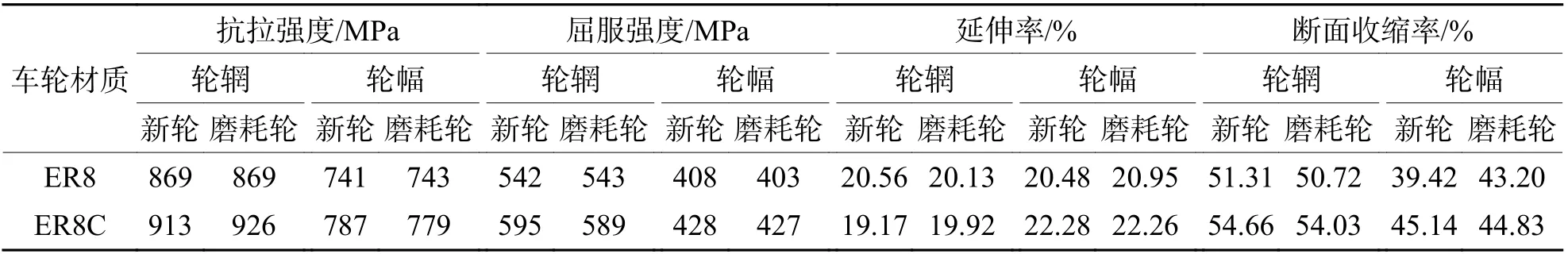

由表3 可知:ER8C 车轮比ER8 车轮轮辋和轮辐的屈服强度和抗拉强度高约5%,延伸率和断面收缩率基本相当;同一材质车轮,轮辋比轮辐断面收缩率高约10%,延伸率基本相当;同一材质新轮和磨耗旧轮力学性能相当.

表3 ER8 和ER8C 两种材质常规力学性能对比Tab. 3 Comparison of conventional mechanical properties between ER8 and ER8C

2.2 小试样拉压疲劳强度

车轮踏面在与钢轨接触过程中,主要受到的是拉压循环疲劳载荷. 在车轮踏面与钢轨接触区的前方,车轮踏面承受压应力作用,在车轮踏面与钢轨接触区的后方,车轮踏面承受拉应力作用;当车轮踏面承受的载荷超过材料的高周拉压疲劳强度后,便会萌生裂纹,进而发展成滚动接触疲劳,导致踏面剥离. 因此,研究车轮材料的拉压疲劳性能是研究车轮抵抗滚动接触疲劳性能的重要参数之一.

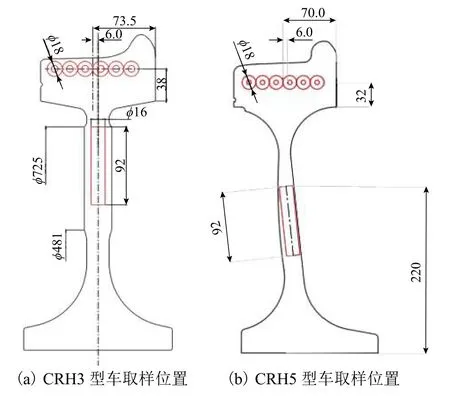

根据国家标准GB/T 3075—2008《金属材料疲劳试验轴向力控制方法》,在CRH3 和CRH5 型动车组实际生产新轮轮辋和幅板、半磨耗车轮轮辋上分别取样,取样位置见图1,在QBG-100 高频疲劳试验机上进行拉压高周疲劳试验,应力比为-1,载荷为正弦波形,频率f= 130~150 Hz,疲劳循环基数为1 × 107,试验温度为室温,试样为螺纹M16 的漏斗状试样,长度90 mm,最小横截面直径φ=6 mm.试验数据处理方法参照国家标准GB/T 24176—2009《金属材料 疲劳试验 数据统计方案与分析方法》,50%存活率情况下,试验结果对比见图2.

图1 取样位置Fig. 1 Sampling position

从图2 可知:ER8C 车轮轮辋和轮辐疲劳极限均高于ER8,ER8C 车轮轮辋疲劳极限为422 MPa,ER8 为366 MPa;ER8C 车轮辐板疲劳极限为338 MPa,ER8 为297 MPa;相同材质轮辋疲劳极限均高于辐板疲劳极限,并且在相同应力水平下,轮辋的寿命高于幅板的寿命;相同材质新轮和磨耗旧轮的轮辋疲劳极限相当.

图2 ER8 和ER8C 材质轮辋/轮辐室温时应力-寿命(S-N)曲线Fig. 2 ER8 and ER8C rim / spoke stress-life curves at room temperature

2.3 硬度测试

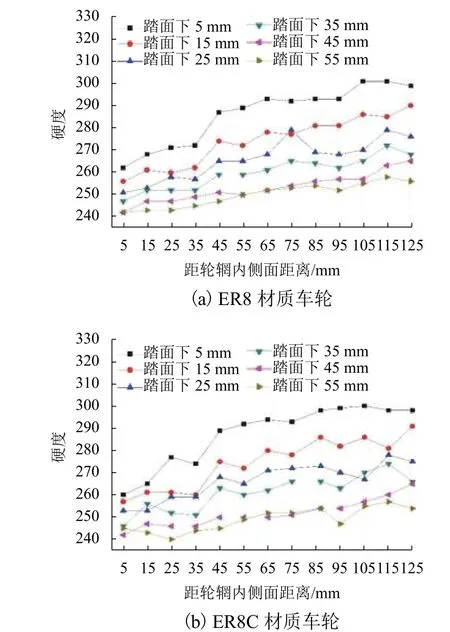

根据GB/T 231.1—2009《金属材料 布氏硬度试验 第1 部分:试验方法》进行布氏硬度测试,硬度测试用仪器为HBE-3000A 型电子布氏硬度计,压头为5 mm 直径的硬质合金头,试验力为750 kg,保压时间为15 s. 在CRH3 和CRH5 型动车组实际生产新轮轮辋上取样,踏面以下5 mm 处开始测量,沿径向每间隔10 mm 一个测点;距离轮辋内侧面5 mm处开始每间隔10 mm 一个测点;测点布置到轮辋与轮辐过渡处停止,测点布置见图3. 测试结果见图4.

图3 轮辋布氏硬度测点Fig. 3 Brinell hardness test points for rims

由图4 可知:在靠近踏面的区域硬度最高,各车轮的硬度从踏面沿径向(轴心)硬度逐渐降低;同一车轮在踏面以下相同深度位置,轮辋外侧的硬度略高于轮辋内侧,在距离轮辋内侧面105~125 mm处达到硬度最大值;ER8 材质车轮和ER8C 材质车轮在踏面下相同位置处,硬度无明显差异.

图4 轮辋硬度测试结果Fig. 4 Wheel rim hardness test results

2.4 冲击功及韧脆转变温度测试

在欧洲,车轮运行环境温度范围在−20~+40 ℃,在中国,冬季东北温度可达−40 ℃,低温环境下,两材质车轮的韧性和脆性一直备受关注. 对ER8 和ER8C 两种材质车轮的低温冲击韧性和韧脆转变温度进行对比测试.

冲击功是衡量材料韧性的一个指标,是材料在冲击载荷作用下吸收塑性变形功和断裂功的能力.虽然冲击吸收功不能真正代表材料的韧脆程度,但是由于其对材料内部组织变化十分敏感,而且冲击弯曲试验方法简单易行,所以仍被广泛采用[9]. 根据系列冲击试验可得吸收能量与温度的关系曲线测定材料的韧脆转变温度,从而评定材料的低温脆性倾向.

根据标准GB/T 229—2007《金属材料夏比摆锤冲击试验方法》,测量ER8C 车轮和ER8 车轮在系列温度下的冲击吸收能量,将适当温度间隔的试验结果进行汇总,按照玻尔兹曼(Boltzmann)函数对试验数据进行拟合得到韧脆温度转变曲线及韧脆转变温度点.

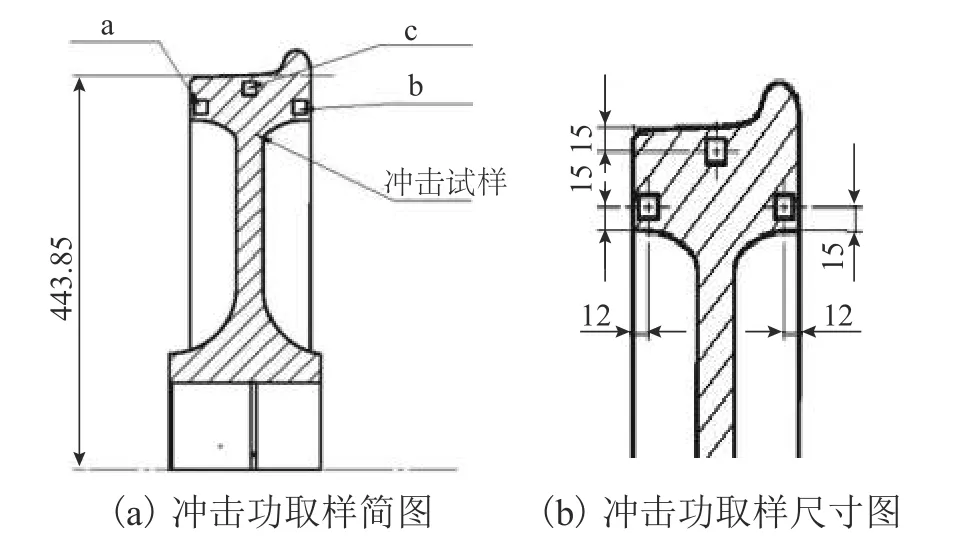

冲击功试样选择了新轮和半磨耗车轮,取样位置每车轮又分为a、b、c 3 处,车轮取样位置见图5,每处取样10 个,综合考虑相同材质新、旧车轮所有冲击试验测试结果,ER8C 和ER8 材质车轮测试结果见图6.

图5 车轮冲击功取样位置Fig. 5 Impact energy sampling positions of wheel

图6 冲击功及韧脆转变温度Fig. 6 Impact energy and ductile-brittle transition temperature

由图6 可以看出:−20 ℃时ER8C 材质车轮冲击功均值大于ER8 材质车轮;ER8C 材质车轮的韧脆温度转变温度点为84.30 ℃,ER8 材质车轮的韧脆温度转变温度点为71.97 ℃,ER8C 车轮的韧脆转变温度高于ER8 车轮,均工作在脆性区内.

3 断裂力学性能测试

3.1 断裂韧性

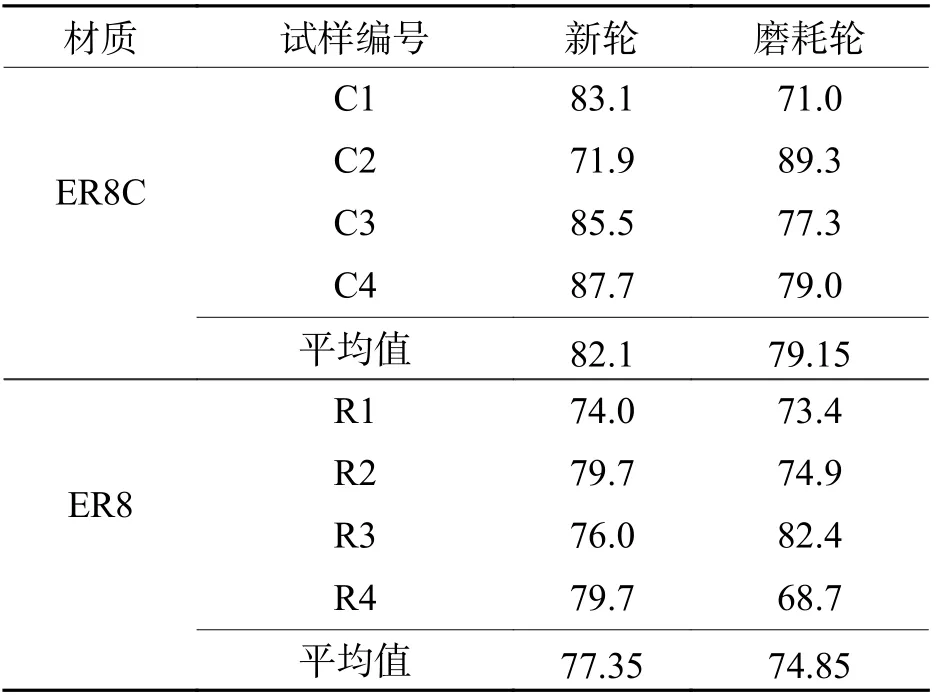

按照ASTM E399-90 试验标准,在CRH3 和CRH5 型动车组实际生产新轮和三级检修半磨耗轮上取样,每个轮上取4 个试样. 试样采用厚度为30 mm的CT30 试样,预制疲劳裂纹试验及断裂试验所用设备为美国MTS810-50 电液侍服疲劳试验机,试验机承载能力为50 t,试验频率为15 Hz. 试验方法采用ASTM E399-17《线弹性金属材料平面应变断裂韧性KIC标准试验方法》,使用引伸计测量缺口张开位移,应力强度因子的增加率在0.55~1.00 MPa•m1/2.试样断裂后,根据拉伸试验曲线确定的力FQ计算对应的断裂韧性KQ. ER8C 和ER8材质新、旧车轮的断裂韧性试验结果分别见表4.

表4 车轮断裂韧性试验值Tab. 4 Wheel fracture toughness test value MPa•m1/2

由表4 可知:两种材质新轮和磨耗轮的断裂韧性没有明显差异,车轮的抗瞬断性能不会伴随着车轮的持续运用而降低,测试取得的KQ值可以在车轮的整个寿命周期内作为裂纹瞬间断裂的门槛值参与车轮损伤容限的计算[9];ER8C 材质车轮比ER8 材质车轮断裂韧性高约6%,前者明显优于后者.

3.2 疲劳裂纹扩展门槛值测试

根据 ASTM E647-15 《疲劳裂纹生长率的标准测量方法》,在CRH3 和CRH5 型动车组实际生产新轮和三级检修半磨耗车轮上取样,制备厚度为25 mm的CT25 试样. 预制疲劳裂纹试验及断裂试验均在美国MTS810-50 电液侍服疲劳试验机上完成,试验机承载能力为50 T,试验频率为15 Hz,采用的载荷比为0.1. ER8C 和ER8 车轮的疲劳裂纹扩展门槛值见表5.

从表5 可知:新造ER8C 材质车轮疲劳裂纹扩展门槛值比新造ER8 材质车轮低17%;相同材质半磨耗车轮的疲劳裂纹扩展门槛值均高于新造车轮,与取样位置有关,随着轮径的减小,疲劳裂纹扩展门槛值增加,在相同运营载荷相同车轮缺陷情况下,轮径越小抵抗裂纹扩展的能力越强; 试验测试取得的新轮Kth值可以在车轮的整个寿命周期内作为疲劳裂纹扩展门槛值参与车轮损伤容限的计算[10-11].

表5 车轮疲劳裂纹扩展门槛值Tab. 5 Fatigue crack growth threshold MPa•m1/2

3.3 裂纹扩展速率测试

疲劳裂纹扩展速率指在疲劳裂纹的缓慢扩展阶段内交变应力每循环一次裂纹长度的增加量,该速率用a/N(mm/cycle)表示,其中,a为应力循环N次时裂纹扩展的长度. 在极限条件下用微分da/dN表示. da/dN是反映材料裂纹扩展快慢的重要参数,对于估算裂纹结构疲劳寿命有重要作用. 裂纹扩展速率da/dN是应力强度因子幅度ΔK的函数,通常采用双对数坐标系.

根据 ASTM E647-15《疲劳裂纹生长率的标准测量方法》,在CRH3 和CRH5 型动车组实际生产新轮和三级检修半磨耗车轮轮辋上取样,分别制备厚度为25 mm 的CT25 试样,预制疲劳裂纹试验及断裂试验在美国MTS810-50 电液侍服疲劳试验机上完成,试验机承载能力为50 t,试验频率为15 Hz,采用的载荷比为0.1.

ER8C 和ER8 两种材质新、旧车轮轮辋裂纹扩展速率曲线对比见图7.

图7 新、旧车轮裂纹扩展速率Fig. 7 Crack growth rate of new and old wheels

由图7 可知:ER8 材质和ER8C 材质新造车轮、运用车轮裂纹扩展速率基本一致,两种材质的车轮不论新旧如果产生了裂纹,裂纹的扩展速度基本相同.

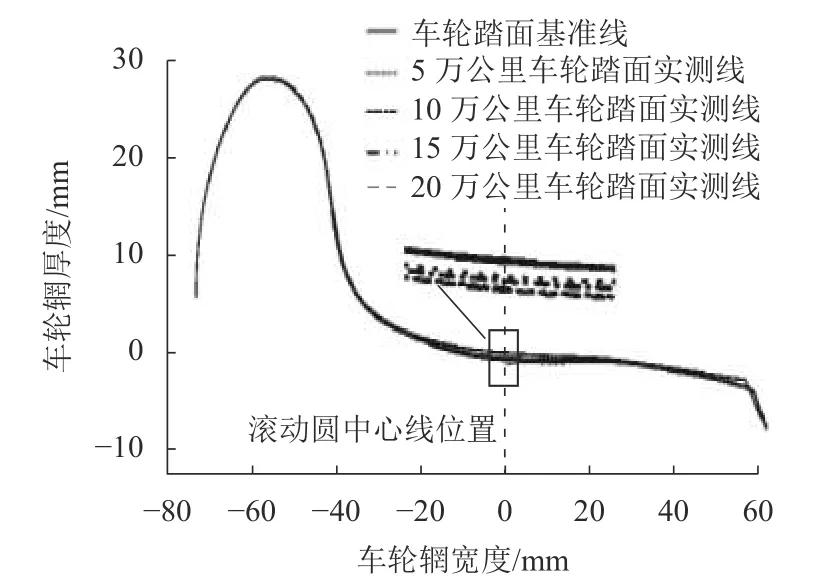

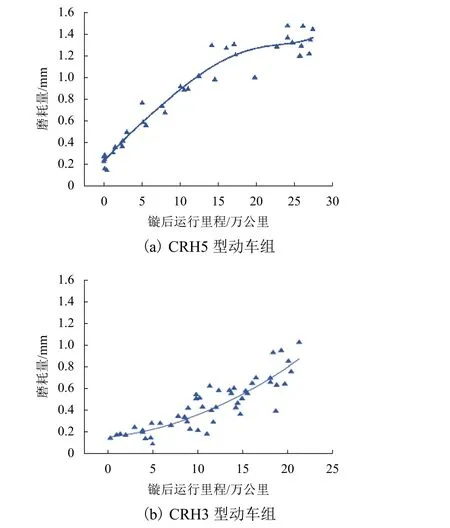

4 运用磨耗对比

车轮的磨耗主要由磨粒磨损、粘着磨损以及塑变形引起,车轮磨耗速率影响因素较多,包括列车速度、列车动力学参数、轴重、车轮材质、踏面型式、钢轨材质、钢轨型面等[12],对CRH5 型车ER8C 材质车轮和CRH3 型动车组ER8 材质车轮踏面磨耗情况进行了统计,车轮踏面滚动圆附近的垂直磨耗与车轮材质关联性较大. 跟踪测试在哈大线运营装用ER8C 材质车轮和XP55 车轮踏面外形的CRH5 型动车组与装用ER8 材质车轮和S1002CN 车轮踏面外形的CRH3 型动车组,车轮踏面垂直磨耗测试见图8,测试数据见图9.

图8 车轮踏面垂直磨耗测试Fig. 8 Vertical wear test of wheel tread

由图9 可见:装用ER8C 材质和XP55 车轮踏面外形的CRH5 型动车组用车轮踏面垂直磨耗速率前期磨耗较快,运行10 万公里后磨耗速率下降,25 万公里内磨耗速率为0.0528 mm/万公里;装用ER8 材质和S1002CN 车轮踏面外形的CRH3 型动车组用车轮踏面垂直磨耗速率前期磨耗较慢,运行15 万公里后磨耗速率加快,20 万公里内磨耗速率为0.041 mm/万公里.

图9 车轮踏面名义滚动圆处磨耗情况Fig. 9 Wear of the nominal rolling circle of the wheel tread

5 结 论

1) ER8C 车轮材质化学成分中Si 和Mn 含量高于ER8,但Cr、Cu、Mo、Ni 略低于ER8;两车轮显微组织均有铁素体和珠光体组成,前者铁素体没有呈现网状结构且晶粒更细小,后者在踏面一定深度以下铁素体呈网状均匀分布在珠光体晶界处.

2) ER8C 材质车轮的屈服强度、抗拉强度和疲劳强度高于ER8 材质车轮,踏面下相同深度处硬度相当,ER8C 材质车轮韧脆转变温度高于ER8 材质车轮,车轮的运用环境温度处于两中材质的脆性区.

3) ER8C 材质车轮断裂韧性比ER8 材质断裂韧性高约6%,即ER8C 材质车轮抑制裂纹产生的能力优于ER8 材质车轮;ER8C 材质车轮疲劳裂纹扩展门槛值比ER8 材质车轮低17%,即ER8C 材质车轮抑制裂纹扩展的能力弱于ER8 材质车轮;两种材质车轮在裂纹产生和扩展之后,裂纹扩展速度相当.

4) 在镟轮周期内,ER8C 材质车轮踏面垂直磨耗速率略大于ER8 材质车轮.

综上,由于ER8C 相比ER8 材质车轮合金化程度更高,晶粒更细小,表现出强度、韧性以及轮辋和幅板的疲劳极限均高于ER8 材质车轮,两材质车轮硬度和裂纹扩展速率相当;ER8C 材质车轮阻止裂纹产生的能力优于ER8 材质车轮,如果产生裂纹,且裂纹尺寸相同,ER8C 材质车轮阻止裂纹扩展的能力弱于ER8 材质车轮;服役过程中ER8C 材质车轮踏面垂直磨耗速率略大于ER8 材质车轮,两者均处于材料的脆性使用区域.