超声法在线测量烟气脱硫浆液粒度分布、密度方法和装置

2021-12-28田昌苏明旭蒋瑜夏多兵

田昌,苏明旭,蒋瑜,夏多兵

(1 上海理工大学能源与动力工程学院,上海 200093;2 上海市动力工程多相流动与传热重点实验室,上海 200093)

石灰石湿法烟气脱硫是燃煤电厂主流烟气脱硫技术。其脱硫机理为喷嘴将石灰石浆液雾化分散成细小液滴并覆盖吸收塔断面,通过烟气与喷淋浆液逆向接触,烟气中的二氧化硫及其他酸性气体与石灰石浆液反应生成亚硫酸钙,再被空气氧化,最终生成石膏晶体[1-2]。反应过程中,控制石灰石浆量是保证脱硫效率和副产品石膏品质的关键工艺。目前浆料粒度和密度的主要测量方法有离线分析法和在线分析法两大类。离线分析法如筛分法[3]、沉降法[4]、激光散射法[5-6]和图像分析法[7],在线分析法如射线密度计、差压式密度计、超声法[8-9]等方法。离线分析法受到测量原理(如筛分、沉降)或因技术条件(如图像分析)所限,采用先取样后进行实验室分析,缺乏实时性,也有可能因为取样代表性不足或稀释不恰当产生误差。射线密度计具有较好的密度测量精度,但该方法环境友好性差;差压式密度计方法原理简单,但差压式密度计容易磨损,需定期更换且测量精度受被测管路中气泡影响较大。

超声波在高浓度(如体积分数50%)液固两相介质中仍具有较强透射能力,其装置耐用成本较低,易实现非接触式无损检测,尤其适合高浓度条件下光学不透明对象的在线测量。基于超声波方法的浆料测量已有诸多研究和应用,如苏明旭等[10-12]开展了基于超声衰减法测量泥沙、水煤浆等浆料粒度分布和浓度的研究,不仅验证了超声法应用于高浓度浆料测量的可行性,还提出了脉冲法、猝发波等多种声信号发生和获取方式。吴大鸣等[13]对基于超声波传播速度测量聚合物熔体密度开展了较多研究,得到了声传播速度与聚合物熔体密度存在单值对应关系的重要结论,并以此测量得到聚合物熔体密度。张小平[14]开展了基于超声波的泥浆密度测试技术研究,针对油田井下泥浆密度测量,研究了超声波信号的衰减特性,通过实验,建立了泥浆密度与超声波回波信号幅值间的关系。若满足生产工艺在线监测需求,还需要进一步解决声波动过程温度影响、有效声信号获取、测量结果准确反演等问题。为此,文中研究了利用超声波衰减理论非接触式测量石灰石、石膏浆液粒度和密度的方法和装置,通过温度修正来降低温度对声衰减量测量带来的干扰,应用差分进化改进算法进行颗粒粒径反演计算,设计非接触式测量管段,满足在线无损监测和检修便利性双需求。

1 测量原理

1.1 声衰减理论与粒径反演

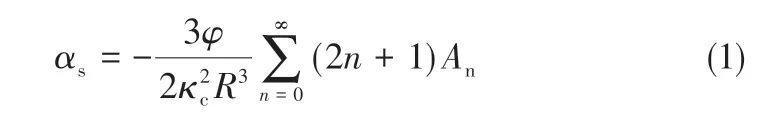

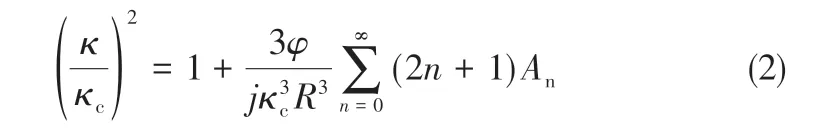

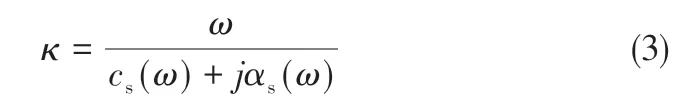

烟气脱硫工艺中的石灰石浆料是典型的液固颗粒两相流。声波在颗粒两相介质中传播时,会与固相颗粒以及连续相介质产生相互作用,导致声波幅值随着传播距离的增大而减小,这种现象被称为声衰减。用ECAH(Epstein-Carhart-Allegra-Hawley)模型来描述颗粒两相离散体系中声波动行为,声衰减过程中总的能量损失与颗粒数目浓度成正比,等于单个颗粒的损失与单位体积内颗粒数目的乘积,如式(1)。

颗粒两相介质中声波特征的复波数表达式如式(2)。

式中,κ为两相流中的复波数,根据复波数定义,κ表示为式(3)形式。

对于多分散体系,为了获得准确的颗粒粒径参数,需要将模型改写为标准数学求解问题,声衰减系数可表示为式(4)。

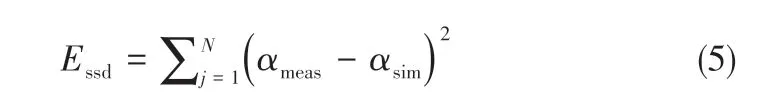

通过式(4)求解颗粒粒径的过程即反演过程。由于系数矩阵方程一般非适定且属于高度病态方程,常采用最优化方法进行求解。文中采用非独立模式求解,设定颗粒粒度分布符合单峰Rosin-Rammler(R-R)分布,根据超声频率、粒径分布以及模型参数结合ECAH 模型计算理论声衰减谱,同时将其和实验声衰减谱比较,定义误差函数如式(5)。

通过求解最小化误差函数得到最优的颗粒粒径分布。

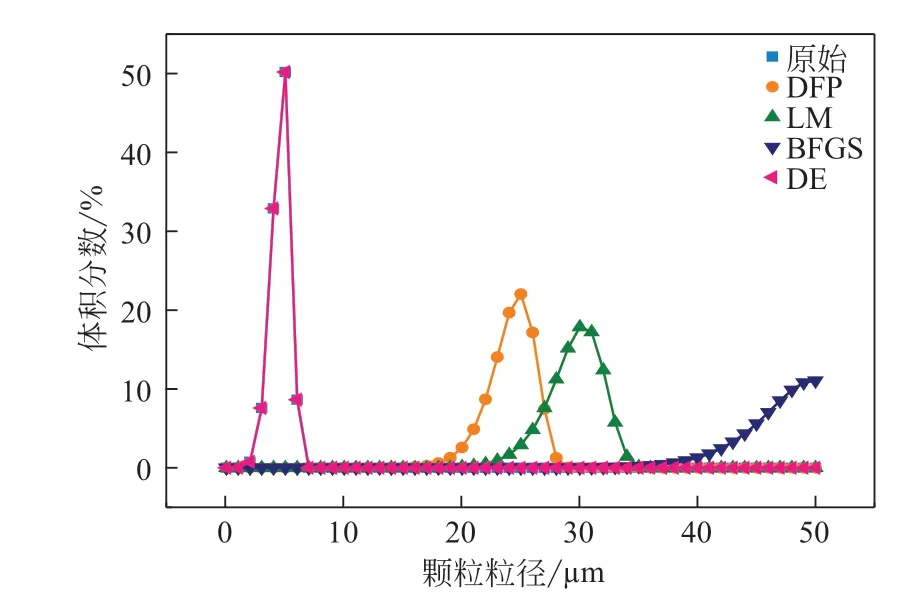

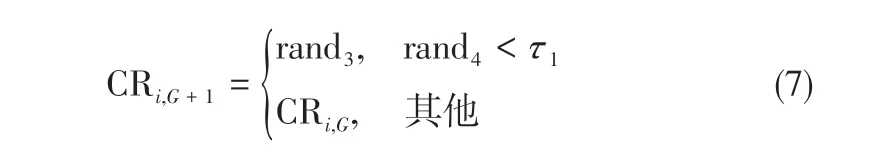

差分进化算法是一种基于群体智能理论的优化算法,在最优化问题求解得到广泛的应用[15-16],其通过群体内个体间的合作和竞争目标进行优化。对半径为5μm 的单峰R-R 分布玻璃微珠颗粒进行数值反演。按式(5)形式构造目标函数,分别采用基本差分进化算法(DE)、DFP(Davidon-Fletcher-Powell)算法、LM(Levenberg-Marquard)算法和BFGS(Broyden-Fletcher-Goldfarb-Shanno)算法在0.1~50μm 粒径区间寻优。从图1 中可看出,3 种局部最优化算法DFP、LM、BFGS的结果均明显偏离真值,而DE 算法结果总体上符合对真值范围的预期,求解精度更为理想。

图1 4种算法反演计算的颗粒粒径分布

1.2 改进差分进化算法

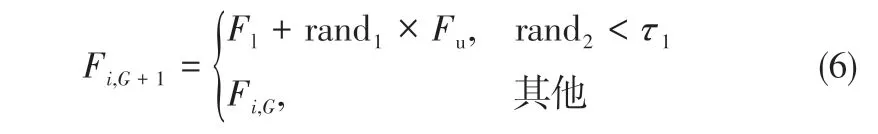

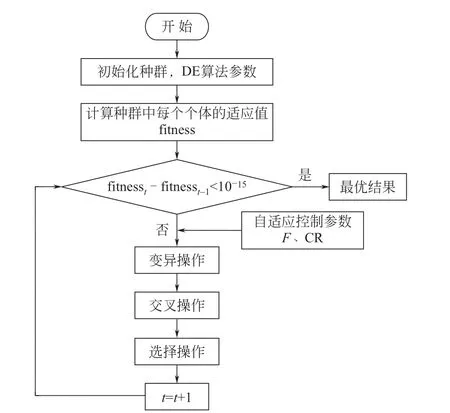

DE算法主要控制参数有种群大小NP、缩放因子F和交叉因子CR。缩放因子F控制偏差变量放大作用,改变搜索方向;交叉因子CR 改变种群多样性,较大CR 加速收敛。标准DE 算法中F、CR为固定值,在算法迭代后期会因其种群个体聚集,造成种群间差异性变小,使算法易陷入局部最优解、出现早熟收敛等问题。因此,在算法中引入自适应控制参数因子加以改造,改进后缩放因子和交叉因子如式(6)、式(7)。

其中,τ1、τ2是调节因子;randi,i∈{1,2,3,4}为(0,1)区间均匀分布的随机数。为提高优化效率,给定Fl(0.1,0.4)、Fu(0.5,0.9)的范围,在多种粒径分布参数下进行反演寻优,选取最佳适应度最小处对应的Fl、Fu,对应残差最佳适应度最小,即残差最小区域内将Fl、Fu分别选取为0.3、0.8。

将改进后算法称为IDE(improved differential evolution)算法,算法流程如图2 所示。首先初始化种群,确定DE 算法参数,随机产生初始种群并计算个体的适应度(fitness),其次判断最佳适应度是否基本不变,若是,则输出最佳个体为最优解;若否,结合自适应控制参数产生缩放因子F、交叉因子CR,进行变异和交叉操作,得到中间种群,在原种群和中间种群选择个体,得到新种群,最后进化代数t=t+1,再次判断最佳适应度是否基本不变,并执行判断后处理流程。

图2 IDE算法流程

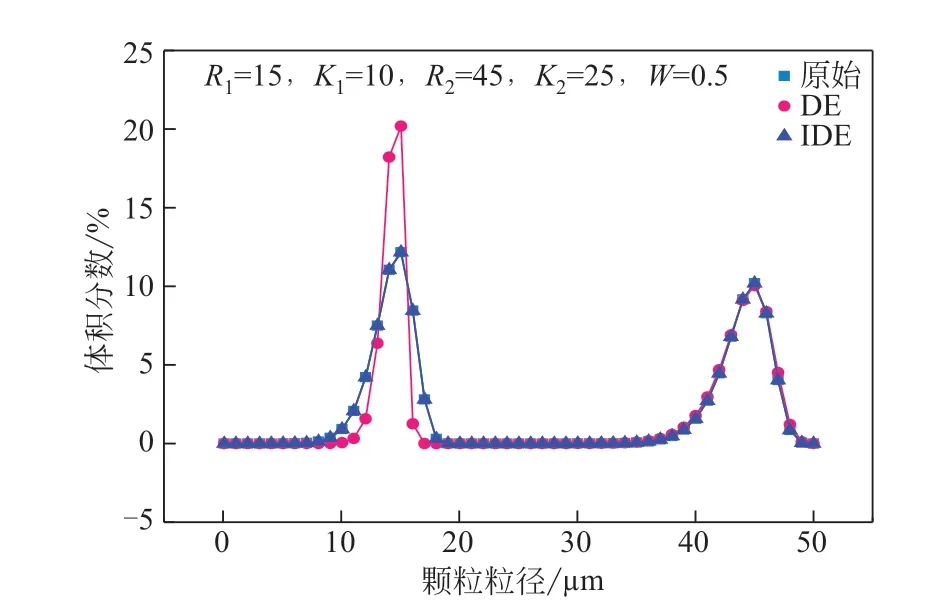

为验证改进算法的性能,分别用标准DE 算法和改进IDE算法对颗粒群进行数值模拟。对双峰分布的反演结果如图3所示,可以看出IDE反演结果均接近原始分布,而DE 算法反演分布曲线相比原始分布均出现一定偏离。图中第2个峰的结果与设定基本吻合,但第1个峰的反演粒径偏小且峰宽偏窄,对应原始DE 算法反演得到的Essd为0.0027,IDE 算法反演得到的Essd为1.04×10-12,可见其求解精度得到明显提高。

图3 双峰颗粒粒径分布反演结果

2 实验验证及分析

2.1 实验装置

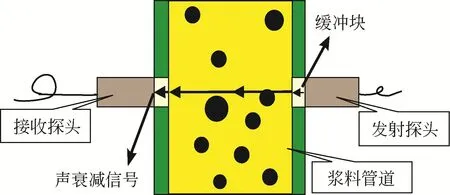

实验采用非侵入式超声波衰减测量方法,测量管段实物照片如图4所示,示意图如图5所示。超声波换能器布置在管道两侧,发射换能器发出的超声波经过缓冲块、待测浆料、缓冲块后被接收换能器接收,换能器本身与测量对象无接触。缓冲块选用石英玻璃材质,具有良好的透声效果和耐磨性。实验采用的超声换能器中心频率为5MHz,该频段可有效避免环境噪声影响,获得较高信噪比;超声换能器方向角为4°,超声波束集中,声能密度符合要求。实验中采用OLYMPUS 5077型脉冲信号发生器激励超声换能器,其最大发射功率等级为mW级,不会改变待测物料形态。

图4 超声法测量管段实物

图5 超声法测量管段示意

2.2 温度影响分析

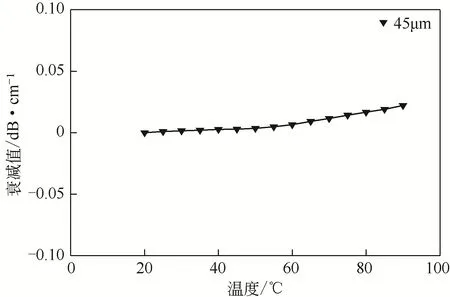

声波动过程与温度有关,测量得到的声衰减值可看作是声波与颗粒两相流相互作用引起的声衰减与传播介质温度变化引起的声衰减之和。研究中在定浓度、粒径的浆料中开展了温度变化与超声衰减关系实验。实验选取了质量分数为20%的石灰石浆料(标称粒径为45μm)作为待测介质,实验中保持待测介质浓度不变,逐步改变介质温度,测量超声波信号衰减值,测量结果如图6所示。

图6 温度与声衰减关系曲线

由图6可知,20~90℃范围内温度变化对声衰减影响呈单调关系。对图中数据采用归一化处理,并用二次函数来拟合得到因温度变化导致的声衰减和温度间的关系,如式(8)所示。

声波与颗粒两相流相互作用引起的声衰减等于测量得到的声衰减值减去传播介质温度变化引起的声衰减。数据处理过程中,可使用式(8)、式(9)对测量声衰减值进行修正。

2.3 测量方法实验室验证

以3%为间隔配置不同质量浓度石灰石浆料(标称粒径为45μm)开展室温下验证实验。根据初始水量计算并添加各个浓度对应的物料质量,依次提高质量浓度。通过测温仪连续监测浆料温度并根据式(8)、式(9)进行声衰减值修正。在测量管附近取样,并将样品通过烘干法进行分析。

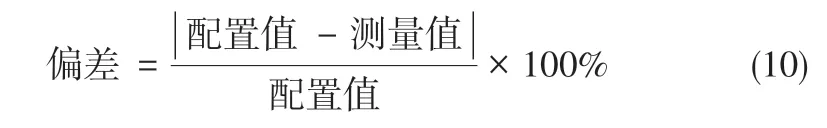

对测量值采用3 次测量取平均作为最终结果,记录实验数据并计算测量值与配置值偏差,如式(10)所示。

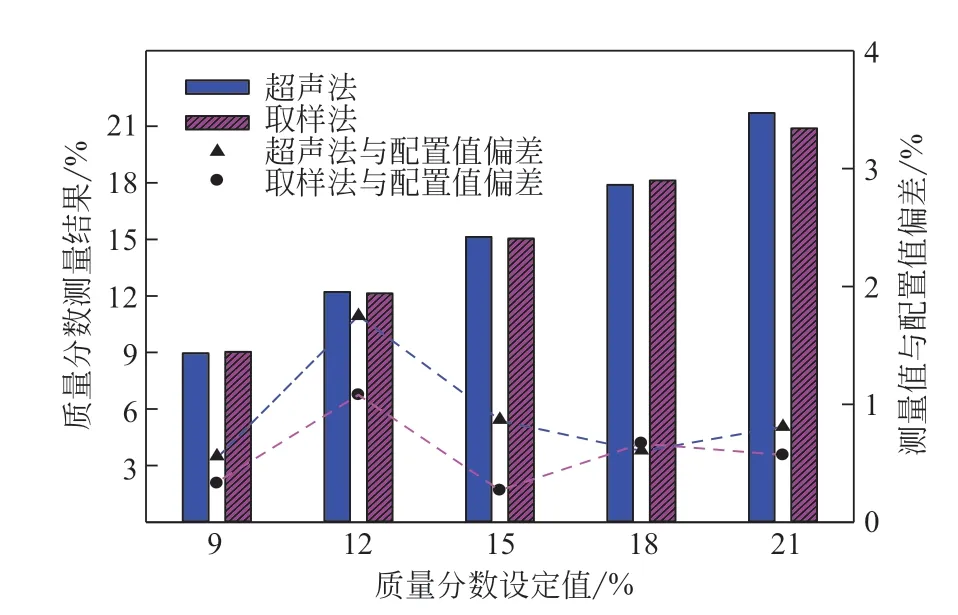

实验结果对比如图7 所示。由图可知,取样法、超声法测量结果均与配置值具有较好一致性,取样法测量结果更接近于配置值,工程应用中采用取样法表示实际值具有合理性。分析取样法与超声法测量偏差,取样法测量采用的是称重原理,不受被测浆料中石灰石颗粒的大小、形状等特征参数影响;超声法在测量浆料粒度、浓度过程中,均把石灰石颗粒等效为圆球状,这与实际的石灰石样品存在一定的偏差,故超声法测量结果偏差大于取样法。但超声法与配置值最大偏差仅为1.75%,平均偏差为0.92%,最小偏差为0.56%,该偏差范围可以有效满足实际工业生产的需求。

图7 不同方法石灰石浆料浓度测量结果对比

3 现场测量结果分析

为了验证测量装置应用于实际生产现场的可行性,分别于2019 年2 月12 日至2019 年2 月25 日在华能集团曲阜电厂(以下简称A电厂)1号吸收塔和2019 年7 月25 日在国家电投朝阳燕山湖发电厂(以下简称B电厂)2号吸收塔进行了脱硫工艺浆液参数在线测量实验。实验过程中,利用安装在实验管路上的热电阻温度计监测浆料温度。A电厂石灰石输送管温度为26℃,石膏浆液温度在35~42℃之间;B电厂石灰石输送管温度为28℃,石膏浆液温度在35~45℃之间,利用声衰减修正式对测量得到的声衰减进行修正。将石膏浆液粒度超声法测量结果与取样后采用激光粒度仪和图像法结果进行比较;超声法密度测量结果与石灰石输送管上安装的差压式密度计测量结果以及测量管段附件取样口取样法结果进行比较。

3.1 浆液粒度测量结果

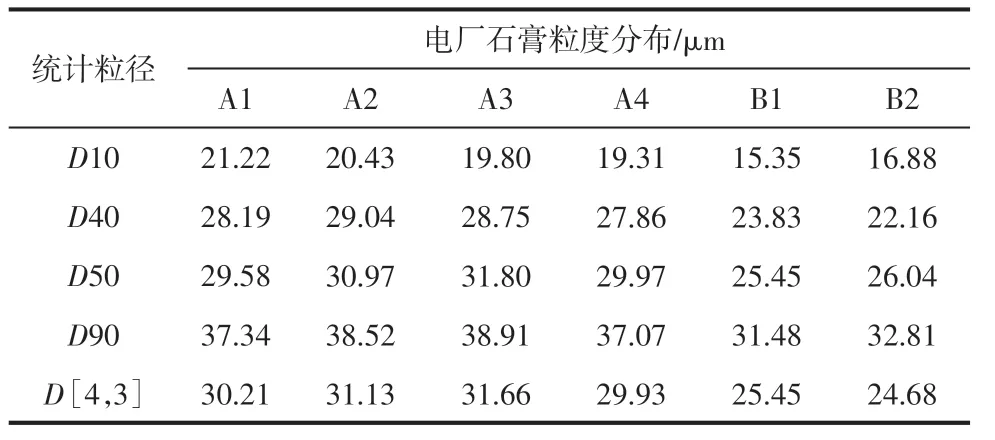

A 电厂取1 号吸收塔在2019 年2 月12 日、14日、20 日、25 日的石膏浆液(以样品A1、A2、A3、A4表示)进行测量分析,B电厂则取2号吸收塔在2019 年7 月25 日的不同时间段的两组石膏浆液(以样品B1、B2 表示)。文中,采用经典的ECAH 模型来描述超声波在颗粒两相流中的声衰减,采用前述的差分进化算法进行非独立模式求解,获得石膏浆液的粒度分布见表1。

表1 浆液粒度分布结果

其中,D10 指石膏样品中的累计粒度分布百分数为10%时对应的粒度,即小于该值石膏颗粒占10%,同理定义D40、D50、D90。D[4,3]则是体积4 次矩平均粒度,表示将多分散状态颗粒用尺寸均一的颗粒群替代以保持石膏颗粒群某些原有特性不变。由表1 可知,A 电厂和B 电厂中石膏浆液的D40 均小于32μm,说明两家电厂脱硫工艺中小于32μm 脱硫石膏颗粒占40%。同时,A 电厂的4 组结果中各项粒度分布较为接近,B 电厂中2 号吸收塔的两组石膏浆液粒度分布较为相似,表明两个电厂吸收塔的湿法脱硫工艺流程运行均较为稳定。

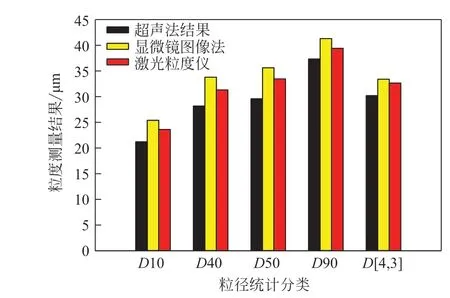

以样品A1 为例分别采用OLYMPUS CX21 型图像粒度分析仪(显微图像法原理)和BT-9300ST型激光粒度分析仪(米氏散射原理)进行测量结果比对,采用多次重复测量取平均值,结果如图8所示。

由图8可知,超声法、显微镜图像法、激光粒度仪三者测量结果具有一致的趋势性。多种统计粒径表示方式中,图像粒度分析仪测量结果均为最大,超声法测量结果均为最小,激光粒度仪测量结果居中。分析原因认为,显微图像法是一种直观的粒径测量方法,用于实验室离线分析不受石膏颗粒物理参数影响,测量方法本身精度较高,但由于石膏颗粒为不规则颗粒,以等效球投影面积来表示颗粒大小存在一定偏差和不确定度。激光粒度仪测量过程需要先行确定石膏颗粒与水的相对折射率,同时仪器基本工作原理的米氏散射理论是基于球形颗粒假设,以至于激光粒度仪测量结果同样存在偏差和不确定度。超声法作为一种在线式测量方法,其测量过程受介质流动、电噪声干扰等因素影响,理论模型也是基于球形颗粒假设,3种方法均具有一定的局限性,非绝对准确方法,测量存在相对偏差是合理的。比较3种方法的相对偏差,超声法与图像法最大偏差16.9%,平均偏差13.8%,与激光粒度仪最大偏差11.6%,平均偏差8.88%。

图8 不同方法粒度分布结果对比

3.2 浆液密度测量结果

取B发电厂2号吸收塔在2019年7月25日实验数据分析,为了与差压密度计测量结果比对和满足现场工程人员经验,数据分析中统一将质量浓度换算成浆料密度,换算表达式如式(11)所示,取石膏密度ρs为2320kg/m3,水的密度ρw为1000kg/m3。

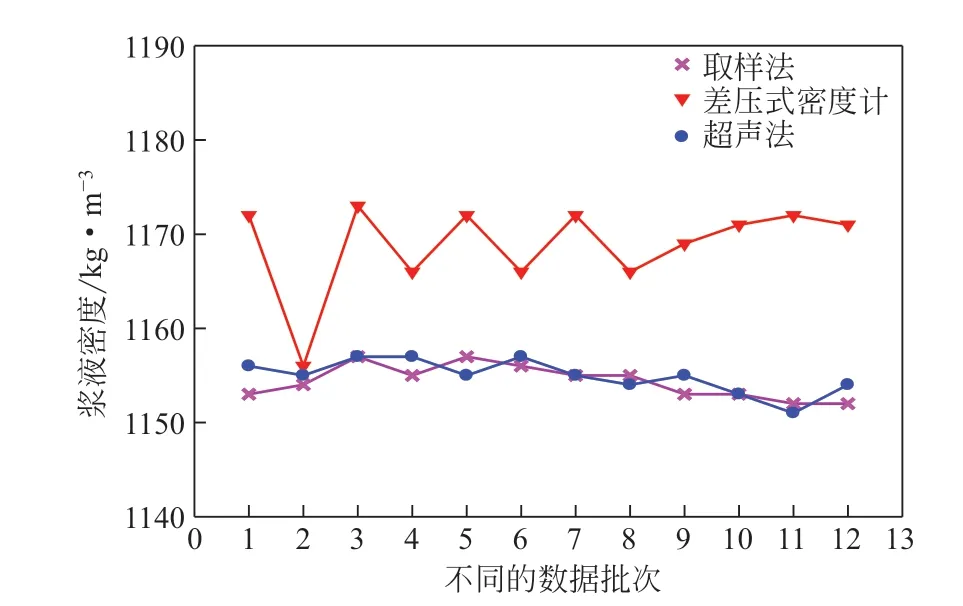

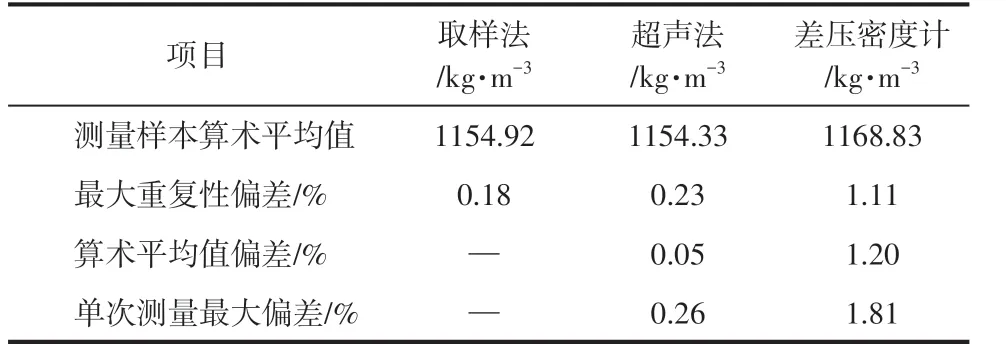

以测试实验开始为零点,每间隔30min记录一组数据,6h内的测量结果如图9所示,数据结果比较见表2。

图9 B发电厂2号吸收塔连续6h密度测量结果

表2 B发电厂2号吸收塔石灰石浆料结果对比

从上述图表可以看出,超声法测量结果具有较好的测量重复性,12 组数据最大重复性偏差仅为0.23%,大于取样法的0.18%,优于差压密度计的1.11%。超声法测量结果与取样法测量结果吻合度更高,其6h 内的测量结果平均值与取样法偏差为0.05%,差压密度计为1.2%;其12 组数据中单次测量结果与取样法最大偏差为0.26%,差压密度计为1.81%。综上数据显示,超声法在测量重复性、测量准确性两项指标均优于差压密度计。同时,测试过程中,超声法从采集超声波信号到反演得到浆料参数所用时间约40s,满足工程现场对测量实时性需求。

4 结论

文中设计了基于超声波衰减原理的石灰石、石膏浆料多参数在线测量方法和装置,并开展了实验研究。首先,利用数值模拟方法研究了改进的差分进化算法应用在基于ECAH模型的超声衰减谱法粒径分布反演,数值模拟结果显示改进差分进化算法得到反演结果更接近原始分布。用标称粒径为45μm的石灰石粉体配置不同浓度的石灰石浆料开展多次重复测量试验,获得浆料温度和声衰减的关系,并拟合得到修正函数表达式。将修正后的超声波衰减谱进行反演计算,得到浆料浓度测量结果,同时将测量结果与取样法比对。比对结果显示,超声法与配置值最大偏差仅为1.75%,平均偏差为0.92%,最小偏差为0.56%,该偏差范围可以有效满足实际工业生产的需求,证实超声法测量结果可信。

其次,将测量装置分别在国家电投朝阳燕山湖电厂2号吸收塔现场和华能集团曲阜电厂1号吸收塔现场进行实际工况验证,同样将超声法测量结果与现场使用的差压式密度计和取样法比对,并开展了长时间在线测量验证。大量实测结果显示,在粒度测量方面,超声法、显微图像法和激光粒度分析仪三者结果具有较好的一致性;在密度测量方面,超声法具有较好的测量重复性和准确性,6h 内数据最大重复性偏差仅为0.23%,单次测量结果与取样法最大偏差为0.26%,两项指标均优于差压密度计测量结果。通过实验室验证和现场实际工况验证,本文提出的利用超声波衰减理论非接触式测量石灰石、石膏浆液粒度和密度的方法和装置能够克服浆料不透光、具有磨损性等诸多特点,实现浆料粒度、密度的无损在线监测,且测量准确度能够满足生产工业要求,可用于脱硫现场石灰石密度在线测量。

符号说明

An——压缩波散射系数

Cm——颗粒相质量分数,%

cs——声速,m/s

R——颗粒相半径,μm

S——衰减系数矩阵

t——介质温度,℃

W——被测颗粒的粒径分布矩阵

α——声衰减分布列向量

αm——测量得到的声衰减系数,Np/m

αs——声衰减系数,Np/m

αsim,αmeas——理论声衰减预测谱、实验超声衰减谱,Np/m

αt——不同温度下的声衰减系数,Np/m

κ——两相流中的复波数

κc——连续相介质中的波数,m-1

ρs,ρl,ρw——固相介质密度、浆料密度和水的密度,kg/m3

φ——颗粒相体积分数,%

ω——角频率,s-1

下角标

n——不同颗粒数目

t——不同温度值