Si和热处理对光伏支架用5005铝合金型材组织与性能的影响

2021-12-28郝菊萍

王 岗,李 进,郝菊萍

(广亚铝业有限公司,广东 佛山 528237)

面对清洁能源、经济可持续发展等的需要,具有资源丰富和可持续利用等优点的太阳能近年来得到较快发展。铝合金因为美观、轻便、耐蚀等特点,已经成为太阳能光伏支架领域主要用材之一。5×××系变形铝合金,具有良好的耐腐蚀性能、导热性能、焊接性能、伸长率高等特点,常用作电子外壳、建筑饰件、仪表板、船用型材等[1-2]。5005铝合金除了以上优点之外,该合金的阳极氧化膜非常明亮,并与 6063 铝合金的色调一致,因此已经大量应用在太阳能光伏支架领域[3]。

作为一种热处理不可强化铝合金,5005铝合金一般以Mg元素的固溶强化为主,时效过程中Mg2Al3或Mg5Al8相析出形核困难,核心少,析出相粗大,强化效果弱[4-7],合金的强度较低。根据GB/T 6892《一般工业用铝及铝合金挤压型材》可知,5005-H112铝合金型材的抗拉强度Rm≥100 N/mm2、屈服强度Rp0.2≥40 N/mm2、伸长率A≥16%。偏低的强度限制了该合金在太阳能光伏支架领域作为支撑件的应用。因此适当地增加固溶强化、第二相强化等强化机制的效果,来提升5005铝合金的整体性能显得极为必要。本文作者通过合金成分和热处理制度的优化,显著增加了光伏支架用5005铝合金型材的强度和硬度,并对相应的强化机制和析出动力学进行了简要分析,为扩展5×××铝合金的应用提供一种思路。

1 实验材料与方法

1.1 实验材料

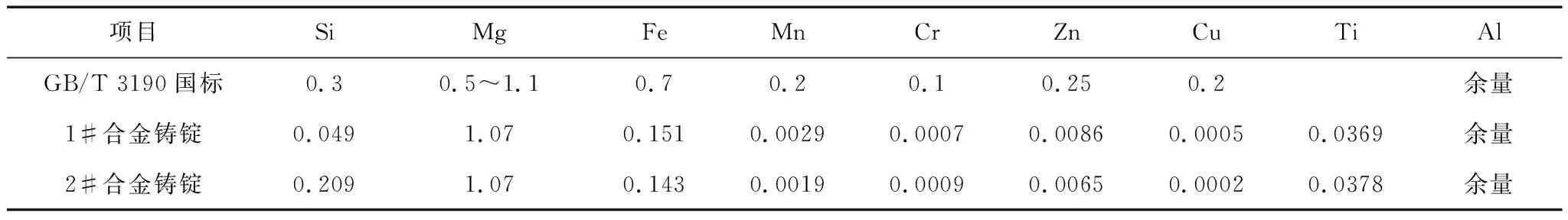

使用热顶铸造方法,以高纯铝锭、Al-Si中间合金、Mg锭及Al-5Ti-B丝为原料,制取低Si(编号为1#)和高Si(编号为2#)两组成分的圆铸锭,熔铸工艺流程:熔炼→调控成分→精炼→除气→陶瓷板过滤→铸造。合金铸锭的具体成分见表1。

表1 实验5005铝合金铸锭的化学成分(质量分数/%)Table 1 Chemical composition of 5005 aluminum alloy ingot for test(wt/%)

1.2 实验方法

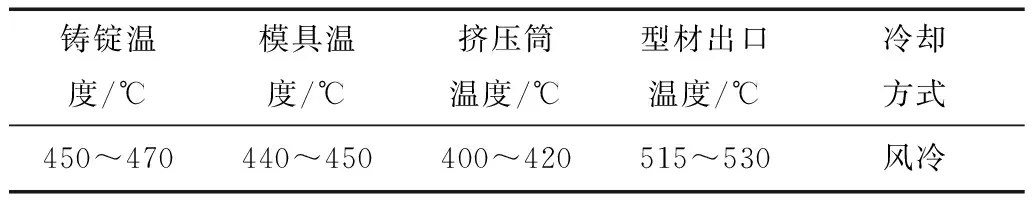

将圆铸锭分别在480 ℃、530 ℃和630 ℃均匀化处理10 h,随后在18 MN正向挤压机上热挤压成型材、并在线淬火,挤压工艺见表2。然后在空气炉中分别于175 ℃、185 ℃、195 ℃和205 ℃时效2 h~48 h。使用MR5000显微镜进行金相分析,腐蚀溶液为Keller试剂。使用310HVS-5数显硬度计进行显微硬度测量,每个样品测5个点取平均值。使用Sigma 2008A数字电导率仪测量导电率,每次测量前均进行校准。使用GP-IS2000M电子万能试验机测量力学性能,使用了引伸计以便于确定屈服点。

表2 型材挤压工艺Table 2 Profile extrusion process

2 实验结果

2.1 Si元素对型材性能的影响

图1为1#和2#合金型材在不同时效制度下的抗拉强度和屈服强度。由图1可知,1#合金型材未时效时强度最低,在时效温度195 ℃,随着时效时间的延长,强度缓慢升高随后降低,最高增加约20 N/mm2,呈现出较弱的时效析出强化效果。略微不同的是,2#合金型材的强度也是在未时效时最低,随着时效时间增加强度呈先升后降的趋势,在195 ℃时效超过5 h后其强度稍微降低,表现出一定的过时效特征。但是对比相同时效制度下的1#和2#合金型材,可以发现后者比前者的整体强度明显高一些,表明增加Si元素含量对5005铝合金型材的强度提升效果明显。

图1 1#和2#合金型材在不同时效制度处理后的强度性能Fig.1 Strength properties of 1# and 2# alloy profiles treated by different aging systems

2.2 铸锭均匀化处理制定

一般而言,在Al-Mg合金中Si都是作为杂质进行控制的,因为Si会对合金的耐腐蚀性和塑性造成不利影响,加入过多的Si不恰当[8]。而在太阳能光伏支架领域,因为5005铝合金需要额外进行阳极氧化处理以提高其耐腐蚀性能,所以Si的适量增加是可行的。同时,为了改善合金的塑性及可加工性能,可采用合适的均匀化处理制度来实现。

在大规模工业生产中,Al-Mg合金铸锭的均匀化温度一般控制在445 ℃~475 ℃,并根据Mg含量的多少进行调整[9]。5005铝合金中Mg含量相对较低,因此可以考虑采用更高的均匀化温度,以提升均匀化处理效果和挤压生产效率。

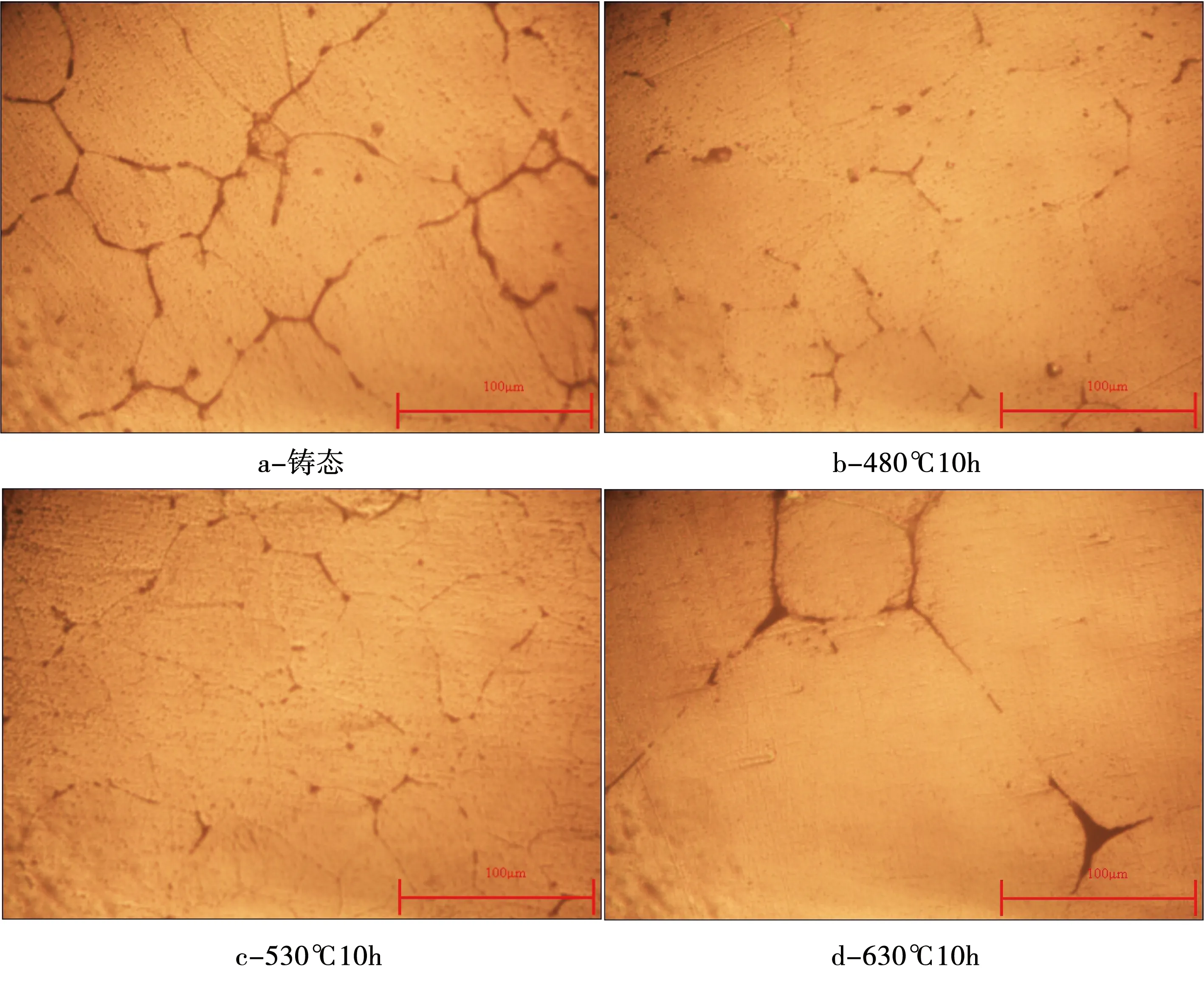

图2为2#合金铸锭经不同均匀化处理的显微组织。由图2可知,5005铝合金在铸态下呈现明显的元素偏析,这是在热顶铸造过程中造成且不可避免的。当铸锭在480 ℃保温10 h均匀化处理后,可以发现偏析现象明显减弱,合金元素发生了一定的扩散。当均匀化温度进一步升高,在530 ℃保温10 h后,铸锭的元素偏析情况得到更明显的改善,枝晶特征在逐步消失。温度更高情况下,在630 ℃保温10 h,晶界处出现明显的三角形复熔区,合金已经发生过烧。综合考虑均匀化效果和生产效率,可以认为530 ℃10 h的均匀化制度可行。

图2 2#合金铸锭经不同均匀化处理的显微组织Fig.2 Microstructures of 2# alloy ingot under different homogenization treatments

2.3 时效处理对型材性能的影响

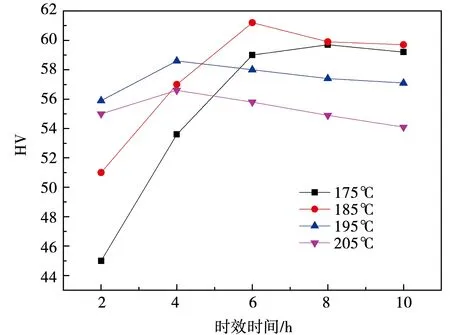

为了进一步提升合金型材的性能,对合金的时效制度进行了优化,测量了不同时效制度下合金型材的显微硬度。2#铝合金在175 ℃、185 ℃、195 ℃、205 ℃时效不同时间后显微硬度的变化趋势相同,均呈现出随着时效时间增加显微硬度先升高后降低的趋势(图3)。但是不同温度下的峰值时效点不同,在175 ℃时效8 h达到时效硬度峰值,在185 ℃时效6 h达到硬度峰值,而在195 ℃和205 ℃时效4 h就已经到达了硬度峰值,温度越高达到硬度峰值的时间越短。显微硬度最高点出现在185 ℃时效6 h,显微硬度为61.2 HV。测量该时效制度下合金的力学性能,分别为抗拉强度175 N/mm2、屈服强度128 N/mm2、伸长率17.7%。对比图1中1#合金未时效的力学性能(抗拉强度120 N/mm2、屈服强度63 N/mm2、伸长率26.9%),可以发现2#合金的抗拉强度提升了55 N/mm2,屈服强度提升了65 N/mm2,同时仍保留了较高的伸长率。

图3 2#合金型材在不同时效热处理下的显微硬度Fig.3 Micro-hardness of 2# alloy profile treated by different aging systems

2.4 时效处理对型材组织的影响

因为Si元素含量的增加,5005铝合金的力学性能得到提高,时效析出强化的效果变得显著。对1#和2#铝合金型材经过195 ℃保温5 h时效处理后的显微组织进行分析,见图4。

图4 1#和2#合金型材在195 ℃5 h时效处理后的金相显微组织Fig.4 Metallographic microstructure of 1# and 2# alloy profiles after aging at 195 ℃ for 5 h

由图4可知,经过挤压、在线淬火和时效处理后,1#和2#铝合金型材组织以不完全再结晶组织为主,晶粒尺寸为130 μm左右,1#和2#合金型材金相组织的差异不明显。

3 分析与讨论

3.1 强化机制

铝合金的强化机制一般可以分为四种,即固溶强化、加工硬化、细晶强化和第二相强化。因为本试验中合金型材没有进行额外的冷变形处理,无须考虑加工硬化。根据图4可知,1#和2#合金型材的晶粒尺寸差异不大,细晶强化因素可以忽略。因此,分析2#合金型材比1#合金型材强度性能高的原因,可以从固溶强化和第二相强化两个方面考虑。

与图1类似,测量1#和2#合金型材经在不同时效制度处理后的硬度值作为合金的性能表征,具体见图5。

图5 1#和2#合金型材在不同时效制度处理后的硬度Fig.5 Hardness of 1# and 2# alloy profiles treated by different aging systems

由图5可知,即使1#和2#合金型材均不时效,2#合金型材的硬度也大于1#合金型材的,这是与Si含量的不同有关。因为未经时效处理,所以主要是固溶强化的机制起作用。在随后时效处理中,Si元素逐步析出,Si元素产生的固溶强化效果减弱,而第二相强化作用变大。

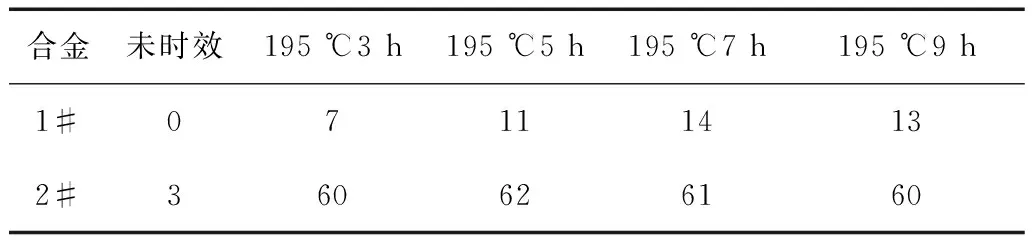

以1#合金型材未时效状态的性能35.9 HV为基准,分析计算出不同状态下合金型材性能的变化率,见表3。

表3 1#和2#合金型材在不同时效制度处理后的硬度增加率(%)Table 3 Hardness increasing rate of 1# and 2# alloy profiles treated by different aging systems(%)

由图5和表3可知,对于1#合金型材,随着时效时间延长,其硬度先升高后降低,硬度增加的机制是第二相强化;因为Si元素含量较少,第二相强化导致的硬度增加率最大达到了14%。相对应的,2#合金型材未时效时硬度增加了3%,这是由Si元素的固溶强化机制引起的;随着时效的进行,硬度先增加后降低,固溶强化和第二相强化共同作用,硬度增加率最大达到了62%;考虑到时效过程中Si元素会从铝基体中析出,其固溶强化效果会减弱、对硬度增加的实际贡献是低于3%的,故可以认为2#合金型材在时效过程中硬度的增加是以第二相强化为主。

3.2 析出动力学

铝合金的导电率可以表征相变的转化率f,并根据Avrami经验方程描述合金随时效时间变化对微观组织的影响。两合金型材的导电率见表4。

表4 1#和2#合金型材在不同时效制度处理后的导电率(%IACS)Table 4 Conductivity of 1# and 2# alloy profiles treated by different aging systems(%IACS)

由表4可知,在195 ℃,随着时效时间的延长,1#和2#合金型材的导电率变化趋势是相同的,均是逐步升高。但是对比相同时效制度下的1# 和2#合金可以发现,未时效时1#合金型材的导电率高于2#合金型材的,这是因为2#合金的Si含量多一些、合金化程度高一些,对电子的散射效果更明显所致。与之不同的是,当进行时效处理后,2#合金的导电率反而整体比1#合金的高。这可能是因为2#合金中Si含量更高,在时效过程中随着Si元素的析出形成强化相Mg2Si,导致更多的Mg元素伴随着从铝基体中脱溶,减少了对电子运动的阻碍,表现出2#合金型材的导电率高一些。

铝合金在时效过程发生了固态相变,伴随有合金元素的脱溶。对于此类铝合金在时效过程中的析出动力学,通常可以用Avrami经验方程(1)进行分析:

f(t)=1-exp(-ktn)

(1)

式中:

f—转变体积分数;

k、n—均为系数;

t—时间。

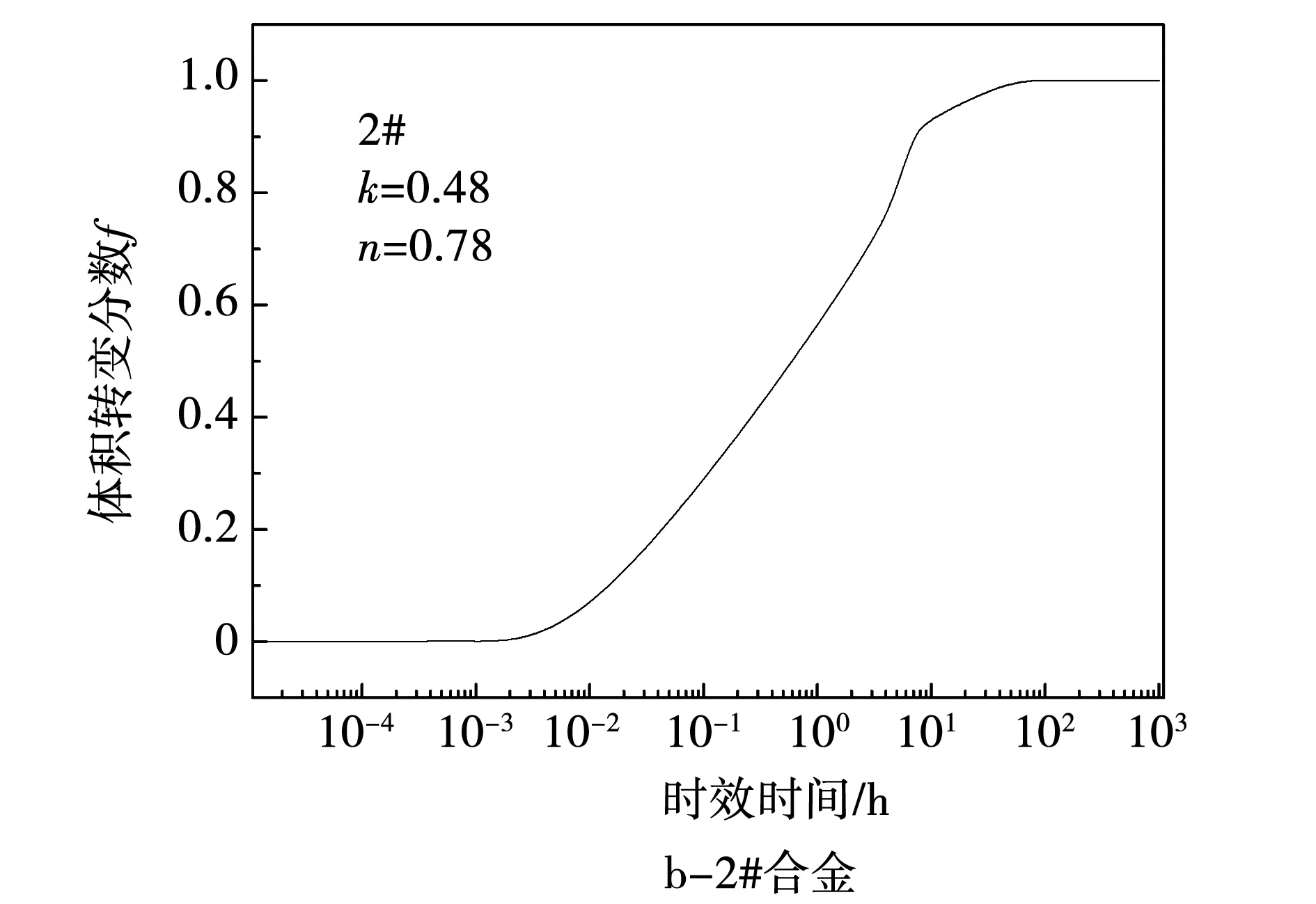

分别以表4中1#和2#合金未时效时的导电率值作为转变体积分数f=0的基准,以经过195 ℃48 h时效处理后的导电率值作为转变体积分数f=100%,即认为析出已经完全。使用Avrami经验方程(1)拟合1# 和2#合金的析出动力学S曲线,结果见图6。

图6 1#和2#合金的S曲线Fig.6 S curves of 1# and 2# alloys

由图6可知,1#和2#合金的S曲线相似。其中1#合金的k=0.48,n=0.75;2#合金的k=0.48,n=0.78。资料显示,k决定于温度、晶粒大小等,n决定于相变类型,n值为0.5时是片状物增厚,n值为1时是针状物增厚[10]。1#和2#合金的k值相同,这与两者时效温度相同、晶粒大小接近有关。1# 和2#合金的n值分别为0.75和0.78,说明两种合金的相变类型相似,都是片状物增厚和针状物增厚同时存在,但已经发生了一些改变。因为2#合金Si元素的增加,有一部分的强化析出物是由片状物增厚变成了针状物增厚。

4 结 论

1)5005铝合金中增加适量的Si含量和采用合适的时效制度可以有效提高合金的强度,抗拉强度和屈服强度最多分别增加55 N/mm2和65 N/mm2,同时仍保留了较高的伸长率。

2)高Si 5005铝合金时效过程中强度性能提升的强化机制为第二相强化和固溶强化共同作用,最大提升为62%。

3)合金的S曲线显示,Si元素的增加略微改变了合金的相变类型,有一部分的强化析出物是由片状物增厚变成了针状物增厚。