新能源汽车CO2热泵空调系统仿真研究

2021-12-28刘业凤王雨晴唐丹萍

刘业凤 ,王雨晴,唐丹萍

(1.200093 上海市 上海理工大学 能源与动力工程学院;2.200093 上海市 上海市动力工程多相流动与传热重点实验室)

0 引言

新能源汽车热管理按照需求主要分为空调系统和热管理系统。空调系统包括制冷、制热两部分,负责乘客舱的舒适性;热管理系统包括电池热管理、电机电控热管理和其他设备冷却,负责汽车安全出行。空调系统根据制热方式可分为3 类:一是采用PTC(Positive Temperature Coefficient)电加热器供暖的空调系统,PTC 点加热方式可分为水暖PTC 加热和风暖PTC 加热两种,其中水暖PTC 电加热器可以沿用燃油汽车的空调系统结构,应用更为普遍[1];二是采用余热回收供暖的空调系统,将驱动电机、动力电池产生的热量回收起来给乘客舱供暖,以节约能量,提高续航里程;三是采用热泵供暖的空调系统[2],热泵空调系统在家用空调的基础上发展而来,但是其运行工况更恶劣,汽车空调需要在全年不同工况下运行,环境温度、光照强度、行驶速度、车身结构等诸多因素都会大大影响汽车空调的运行特性[3]。为此,国内外很多车企如特斯拉[4]、宝马[5]、比亚迪等都在大力研究热泵空调并取得实际性进展,成功地将其应用于新能源汽车。

CO2作为一种环境友好型制冷剂,其ODP=0,GWP=1,无毒不可燃、价格低廉、热力学性能优良、安全等级高,使得它应用在汽车空调方面具有巨大优势。早在2003 年,Deson[6]就在原有的R134a 汽车空调的基础上研究开发了一套CO2汽车热泵空调,并搭建实验测试台对其制热性能进行研究,测试结果表明CO2汽车热泵空调的制热效果比R134a 系统高30%。Tamura[7]等为商务车设计了一套CO2热泵空调系统并增加余热回收功能以便在除湿过程中作为辅助热源。通过实验方法与R134a 系统进行对比,结果表明:在相同的条件下,利用余热后该系统的COPh 是R134a 系统的1.13 倍;陈江平[8]等研发了一套CO2汽车空调系统,并通过仿真对其性能进行瞬态和稳态模拟,为国内CO2汽车空调的研究奠定了基础;Liu[9]等设计并搭建了一台CO2汽车空调器并对其进行详细的实验研究,得到风速、排气压力、压缩机转速等参数对COP 的影响,得到CO2热泵空调的运行特性曲线;王丹东[10]等针对低温环境下热泵制热效果不显著这一问题,设计了一套采用三换热器的高效节能的CO2热泵空调系统。研究结果显示:该系统在低温环境下的制热COP 可达3.15,具有非常好的制热效果。

本文在前人的基础上,通过KULI13 软件建立了一套纯电动轿车CO2热泵模块与热管理系统,主要包含压缩机、膨胀阀、换热器、乘客舱、电池电机以及整车热管理模型,研究并分析了该系统应用于新能源汽车时乘客舱在制冷、供暖等工况下的性能,为CO2热泵空调与热管理系统实验研究提供参考依据。

1 CO2热泵模块与热管理系统模型建立

首先根据厂家提供的不同压比下压缩机的容积效率与等熵效率以及相关文献拟合可得容积效率和等熵效率的计算式如下[11-13],可建立比较准确的压缩机模型。

式中:qm——质量流量,kg/s;ρ1——吸气密度,kg/m3;vh——理论排气量,m3;n——压缩机转速,r/min。

式中:ws——压缩机绝 热功耗,W;w——压缩机功耗,W。

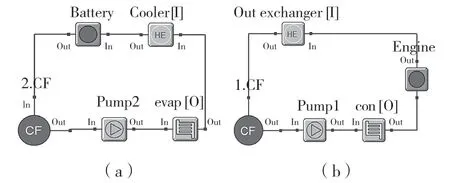

设计的系统中主要有板式和微通道平行流这两种类型的换热器,板式换热器用于CO2回路中,包括气冷器和蒸发器;微通道平行流换热器用于载冷剂回路中,包括室内换热器Heater、Cooler以及室外换热器Outdoor heat exchanger。根据换热器生产厂家提供的测试数据建立相应的换热器传热模型,选用Gnielinski 换热关联式[14]。根据目标车型的外形尺寸、各材料的导热系数等参数将对两排五座的乘客舱进行建模。由于电池、电机等模块较为复杂,故进行简化,将电池、电机视作具有内热源的质量点,并赋予其固定的热量值。再根据设计的纯电动轿车CO2热泵模块与热管理系统的制冷、制热两种运行模式分别建立整车制冷、制热仿真模型。制冷剂侧的模型如图1所示,制冷模式载冷剂侧的模型如图2 所示。由于采用二次回路,所以制冷、制热模式下制冷剂侧的模型是一样的。

图1 CO2热泵模块与热管理系统制冷剂侧模型Fig.1 Refrigerant side model of CO2heat pump module and thermal management system

图2 制冷模式载冷剂侧模型Fig.2 Model of refrigerant carrier side in refrigeration mode

2 制冷剂充注量确定

制冷剂是整个系统的搬运工,是最为重要的关键因素。制冷剂充注量会极大地影响到系统的性能,所以对于任何系统都存在一个最佳充注量使得系统性能达到最优。当前确定制冷剂充注量的方式可分为理论计算和实验验证,但是这两种方法都有各自局限性。理论法需要大量的计算,且计算结果不准确;实验法则需要大量的人力物力,实验过程繁琐。采用KULI 仿真平台来确定制冷剂充注量既快速又准确,被越来越多的学者所采用。本文先确定制冷和制热模式下制冷剂最佳充注量,然后根据交叉法确定同时适合于全年各种工况下的制冷剂最佳充注量。

2.1 制冷模式

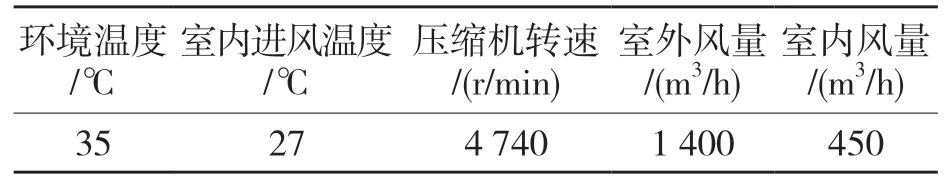

根据国标[15-16]确定制冷模式充注量仿真工况,如表1 所示。

表1 制冷模式充注量仿真工况Tab.1 Refrigerant charge simulation conditions of cooling mode

如图3 所示,随着制冷剂充注量增加,制冷量增速先增后减,最大值出现在充注量为800 g时。这是因为随着充注量的增加,制冷剂质量流量也会增加,同时蒸发温度升高,使得蒸发器进出口焓值增加,所以制冷量增速增加。当充注量进一步增加,蒸发温度继续增加使得制冷剂与载冷剂之间的换热温差减小,且换热温差占主导地位,故换热效果降低,制冷量增速减少。同样,压缩机耗功增速也先增后减。因为开始时制冷剂增加,排气压力迅速上升,而吸气压力变化比较小,同时制冷剂质量流量也增加,故压缩机耗功增速较快。随后排气压力趋于稳定,而排气温度下降,使得压缩机单位耗功减小,而制冷剂质量流量继续增加,二者综合使得压缩机耗功增速较慢。因此,随着制冷剂充注量增加,COPc 呈现先增大后减小的趋势,在800g 时出现最大值为2.21。由此可见,夏季制冷模式下系统的制冷剂最佳,充注量为800 g 左右。

图3 充注量对制冷量、压缩机耗功、COPc 的影响Fig.3 Effect of refrigerant charge on cooling capacity,compressor power and COPc

2.2 制热模式

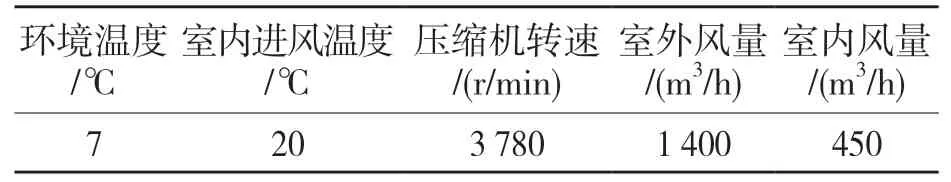

制热模式下的充注量仿真工况如表2 所示。

表2 制热模式充注量仿真工况Tab.2 Refrigerant charge simulation conditions of heating mode

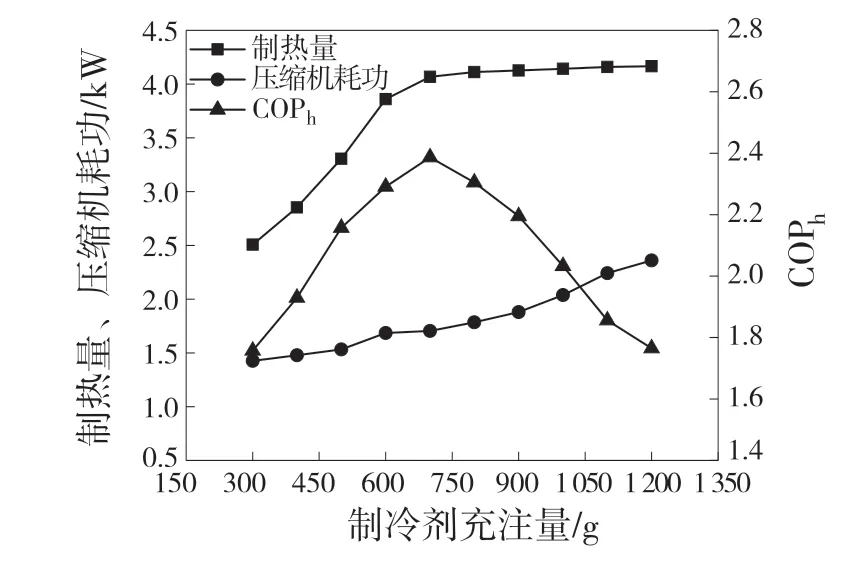

图4 表明,随着制冷剂充注量增加,制热量增速先增后减。随着制冷剂充注量增加,一开始排气压力升高,压缩机出口焓值增加,单位制热量和质量流量都增加使得制热量增加。当充注量进一步增加,排气压力趋于稳定且排气温度在下降,而制冷剂充注量还在增加,两者综合使得制热量缓慢增加。与制冷模式相同,随着制冷剂充注量增加,压缩机耗功持续增加且增速先增后减,COPh 则先增大后缓慢减小,在充注量为700 g 时,COPh 出现最大值为2.38。由此可见,冬季制热模式下系统的制冷剂最佳充注量为700 g 左右。

图4 充注量对制热量、压缩机耗功、COPh 的影响Fig.4 Effect of refrigerant charge on heating capacity,compressor power and COPh

综上所述,制冷、制热模式下的制冷剂最佳充注量分别为800 g 和700 g 左右。为了使系统可以在全工况下运行且性能较好,故选取750 g为系统的充注量。

3 制冷仿真

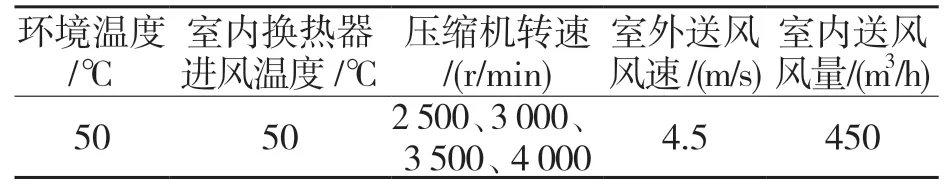

选取汽车热泵空调系统常见的制冷运行工况[17-18],如表3 所示,对该运行工况下的制冷模式进行仿真研究。

表3 制冷仿真工况Tab.3 Simulation condition of refrigeration

3.1 系统性能随运行时间变化的关系

选择汽车空调的最大负荷制冷工况(环境温度50 ℃,室外换热器迎面风速4.5 m/s,室内换热器进风温度50 ℃,相对湿度26%,送风风量450 m3/h)进行制冷模式下瞬态仿真,得到系统性能随运行时间变化关系分别如图5、图6 所示。

图5 运行时间对送风温度的影响Fig.5 Effect of running time on air supply temperature

图6 运行时间对出风温度的影响Fig.6 Effect of running time on air outlet temperature

如图5 所示,随着运行时间增加,压缩机转速为2 500,3 000,3 500,4 000 r/min 时送风温度均从初始温度50 ℃迅速降低并保持在一个稳定的送风温度,分别为19.0,17.0,14.9,11.6 ℃,降至稳定温度需要的时间分别为800,700,600,400 s,降温速率分别为0.038,0.047,0.058,0.096 ℃/(r/min),说明压缩机转速越快、送风温度越低,降温速率越快。这是因为相同条件下转速越快制冷量越多,使得周围空气更容易被冷却而降温,更容易在短时间内得到需要的送风温度,而且压缩机转速从3 500 增加到4 000 时的降温幅度为3.3 ℃,大于从2 500 增加到3 000 时的降温幅度2.0 ℃。

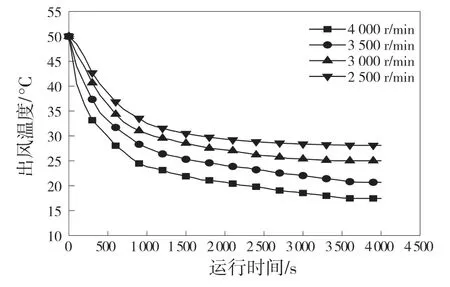

如图6 所示,当压缩机转速从2 500 r/min增加到4 000 r/min 时,乘客舱出风温度从初始温度50 ℃快速下降并最终达到稳定,当运行时间为500 s 时,压缩机转速从2 500 r/min 增至4 000 r/min,出风温度分别为38.6,36.3,31.7,28.0 ℃,降温幅度分别为11.4,13.7,18.3,22.0 ℃,降温速率分别为0.022 8,0.027 4,0.036 6,0.044 ℃/s,稳定时出风温度分别为28.1,25.0,20.6,17.4 ℃,降温幅度依次为21.9,25.0,29.4,32.6 ℃。这说明压缩机转速对温度具有较大影响,即压缩机转速越大、出风温降速率越快、最终稳定的出风温度越低。由人体热舒适性要求[19]可知夏季温度范围在20~26 ℃,故压缩机转速为3 000 r/min 以上时,乘客舱才满足降温要求。

如图7 所示,当压缩机转速从2 500 r/min 增加到4 000 r/min 时,电池入口载冷剂温度(以下简称入口温度)快速地下降并最终达到稳定,稳定时的温度分别为19.0,16.0,13.7,11.4 ℃。这说明压缩机转速越大、入口温度越低,同时入口温度也越容易达到平衡状态。

图7 运行时间对电池入口载冷剂温度的影响Fig.7 Effect of running time on temperature of refrigerant at battery inlet

3.2 系统性能随压缩机转速变化的关系

在不同压缩机转速下,运行时间为4 000 s时,系统各状态点已经达到稳定状态,记录该运行时间点下的参数,得到系统的吸排气压力、吸排气温度、压缩机耗功、制冷量、COPc 等随压缩机转速变化的关系。

如图8 所示,随着压缩机转速增加,压缩机排气压力、排气温度不断增加,排气压力从8.8 MPa升高到11.9 MPa,升高速率为2.06 kPa/(r/min),排气温度从88.8 ℃升高到121.3 ℃,升高速率为0.02 ℃/(r/min);吸气压力、吸气温度则缓慢降低,吸气压力从3.9 MPa 降低到3.5 MPa,降低速率仅为0.26 kPa/(r/min),吸气温度从30.2 ℃下降到26.5 ℃,降低速率为0.002 ℃/(r/min),远远低于排气温度的升高速率。这是因为压缩机转速增加、系统排气量增加导致质量流量不断增大,增加了蒸发器中的相变换热,使得蒸发温度和过热度降低,因此吸气温度有所下降,而两相区中温度和压力一一对应,所以蒸发压力随之降低。同时压缩机压比增加使得排气压力、排气温度随之快速增加。

图8 压缩机转速对吸排气压力、温度的影响Fig.8 Effect of compressor speed on inlet and outlet pressure and temperature

由图9 所示,随着压缩机转速增加,制冷量和压缩机耗功都在增加,而COPc 却降低了。当转速为2 500 r/min 时,制冷量、压缩机耗功、COPc 分别为4.8 kW,1.8 kW 和2.6。当转速提升到4000 r/min 时,制冷量、压缩机耗功、COPc分别为6.4 kW,3.5 kW 和1.8。这是因为压缩机转速增加使得排气量、制冷剂质量流量增加,而单位制冷量无多大变化,综合使得制冷量增加;同时排气压力、排气温度都在快速增加,使得压缩机出口焓值增加,单位耗功增加,所以压缩机耗功增加;但是制冷量的增加速率为0.73 W/(r/min),小于压缩机耗功的增加速率0.86 W/(r/min),所以COPc 会出现下降的趋势。

4 制热仿真

4.1 与PTC 供暖系统对比

从能耗角度对本系统进行评价,基于现有的其他学者对PTC 供暖的研究结果[20],与传统的PTC 供暖系统进行对比,得到不同环境温度下的能量消耗。

由图10 可知,4 种环境温度(-20,-10,0,10 ℃)下采用PTC 电加热供暖(假设加热效率为100%)的能耗分别为3.55,4.00,4.25,4.30 kW;采用CO2热泵供暖的能耗分别1.40,1.69,1.85,1.93 kW。说明采用PTC 电加热供暖比CO2热泵供暖消耗更多电能。4 种环境温度(-20,-10,0,10 ℃)下采用CO2热泵供暖比PTC 电加热供暖分别节约60.0%、57.7%、56.4%、55.1%电能。PTC 电加热器的平均用电量为4.03 kW,CO2热泵的平均用电量为1.71 kW。这说明采用CO2热泵代替PTC 可节约2.30 kW 的电能,降低乘客舱57.5%的采暖能耗。由此可知,使用CO2热泵供暖可节约能源,提高系统经济性。

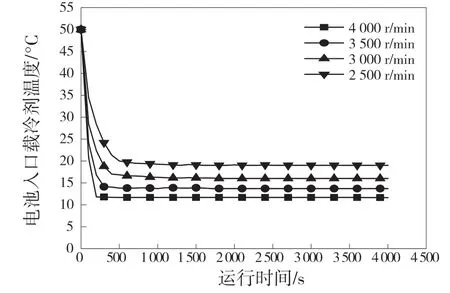

4.2 与不带余热回收功能的CO2热泵系统对比

基于文献[10]中的测试工况(如表4 所示),对本系统进行不同环境温度下的系统性能仿真并不带余热回收功能的CO2热泵系统进行对比,得到两种系统的送风温度对比,如图11 所示。

表4 制热仿真工况Tab.4 Simulation condition of heating

图11 带余热回收和不带余热回收的送风温度对比Fig.11 Comparison of air supply temperatures with and without waste heat recovery

如图11 所示,增加余热回收功能后,4 种环境温度(-20,-10,0,10 ℃)下系统的送风温度都有了显著提升,提升幅度分别为6.1,8.7,8.9,8.6 ℃,平均提升了8.07 ℃,提升率为26%,说明增加余热回收后可以更快地达到送风要求,也说明在某些恶劣条件下可增加余热回收,以得到合适的送风温度。

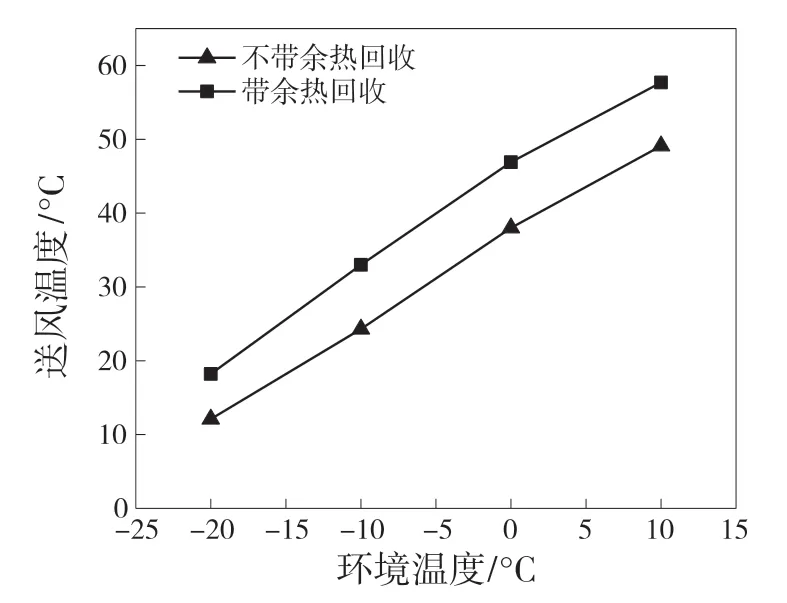

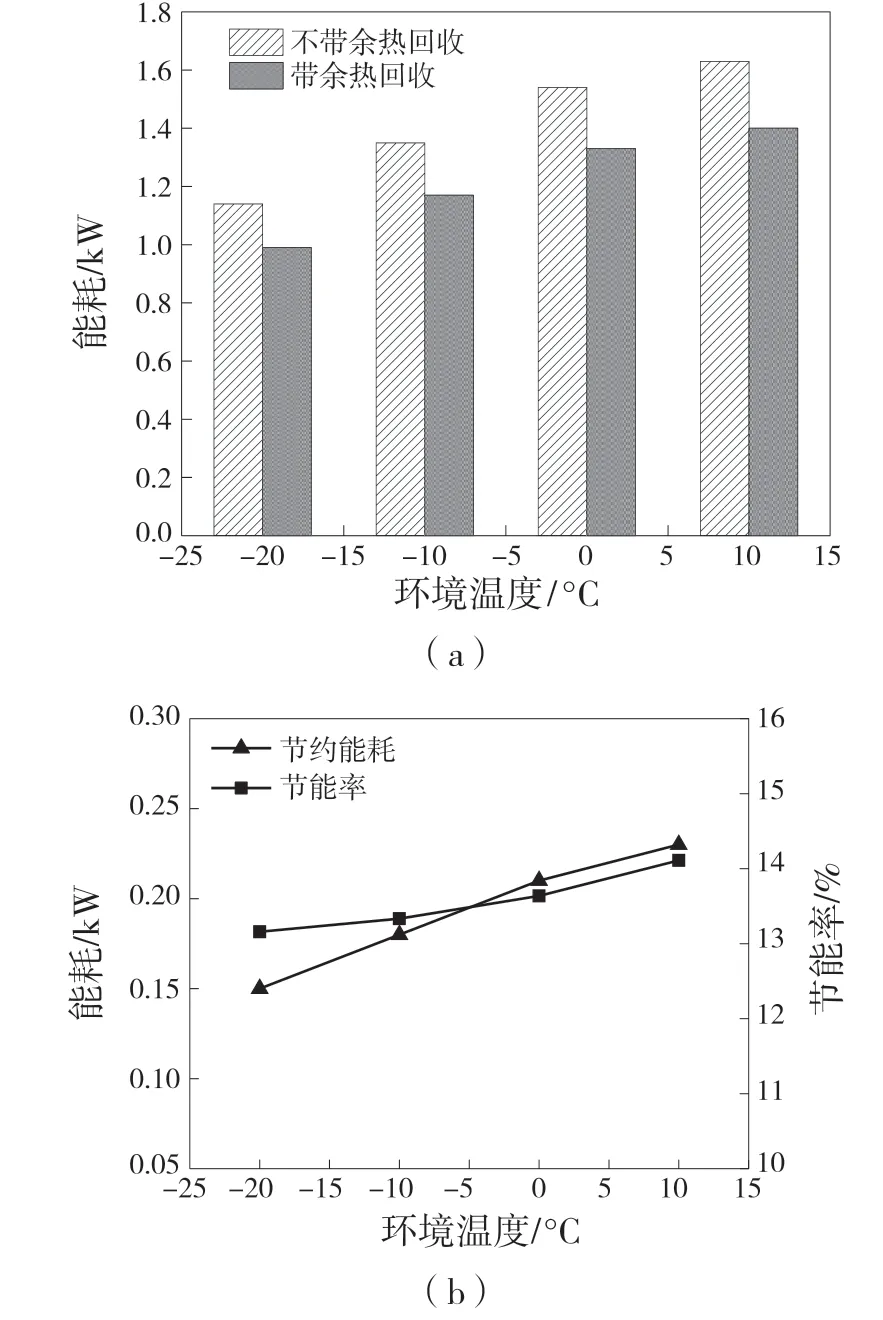

比较两个系统在不同的环境温度下,从相同的进风温度下达到相同的送风温度时系统的能耗,如图12 所示。

如图12 所示,4 种环境温度下(-20,-10,0,10 ℃),从相同的进风温度(-20,-10,0,10 ℃)达到相同的送风温度(12.1,17.2,30.4,41.2 ℃),带余热回收的系统压缩机消耗的能量分别为0.99,1.17,1.33,1.40 kW,低于不带余热回收的CO2热泵系统(1.14,1.35,1.54,1.63 kW)。4 种环境温度(-20,-10,0,10 ℃)下余热回收比不带余热回收分别节约13.1%、13.3%、13.6%、14.1%的电能,带余热回收的CO2热泵系统的平均能耗为1.22 kW,不带余热回收的CO2系统平均能耗为1.41 kW,可以发现增加余热回收后可节约0.19 kW 的电能,降低乘客舱13.4%的采暖能耗。由此可说明,增加余热回收可以在一定程度上降低系统的能耗,更加节约能源。

图12 带余热回收和不带余热回收制热量和压缩机耗功对比Fig.12 Comparison of heat production and compressor energy consumption with and without waste heat recovery

5 结论

本文使用KULI 仿真平台,建立纯电动轿车CO2热泵模块与热管理系统各模块模型及整车模型。通过模拟来确定本系统的制冷剂最佳充注量,对制冷、制热两种模式下CO2热泵模块与热管理系统的性能进行仿真,并与相关文献上的系统进行对比分析。结论如下:

(1)通过KULI 仿真软件,对夏季和冬季运行工况的最佳制冷剂充注量进行确定,得到如下结果:夏季工况下最佳充注量为800 g 左右,冬季工况下最佳充注量为700 g 左右。考虑到纯电动汽车需要在全年各种工况下运行,选取的制冷剂充注量要尽可能满足所有工况且使得系统运行性能达到最优,因此选取两个模式下的中间值即750 g 作为本系统的制冷剂充注量。

(2)对制冷模式进行模拟,得到压缩机转速变化对系统性能的影响。结果表明:随着运行时间的增加,系统各状态点、电池入口载冷剂温度趋于稳定,夏季送风温度在800 s 内达到平衡,且送风温度随压缩机转速增加而降低;在相同状态下,虽然增加压缩机转速可以增加制冷量,但是系统的排气温度、压力也会增加,使得压缩机耗功增加,最后导致COPc 减小,COPc 最小值为1.8,而压缩机转速对吸气温度、压力的影响较小。

(3)通过与PTC 电加热供暖和不带余热回收的CO2系统对比,发现本系统的能耗量仅为PTC 电加热的42.5%,为不带余热回收的CO2系统的86.6%,且增加余热回收后,系统的送风温度可提升26%,证明该系统的节能性。