基于CFD 的密集式烤房气流均匀性研究

2021-12-28杜林昕黄亚宇查蕾蕾王俊瑞

杜林昕,黄亚宇,查蕾蕾,王俊瑞

(650500 云南省 昆明市 昆明理工大学 机电工程学院)

0 引言

烤房是烟叶烘烤工艺中特定的一种烘烤设备,烤房的优劣直接影响了烤烟质量与烘烤效率的高低。目前国内应用最广、使用最多的密集式烤房为卧式密集烤房,根据气流方式不同主要分为气流上升式、气流下降式两种。目前对于两种气流方式的优劣之分,国内的研究人员大多也是意见不一。例如,王方锋[1]等人研究认为,气流下降式密集烤房相对气流上升式密集烤房可以提高烟叶烘烤质量。而王能如[2]等人研究认为,气流上升式密集烤房烤后烟叶色度更好,上等烟、中等烟比例要更高。陈少滨[3]等人研究分析了气流方式对烟叶烘烤效果的影响,认为密集式烤房加以强制通风后,气流方式对烘烤烟叶影响并不大,烘烤效果的差异并不明显。但是他们对于影响气流均匀性分布的其他因素并没有深入研究。

本文根据《密集式烤房结构设计试行规定》(试行)中卧式密集式烤房结构要求,以气流下降式密集烤房为研究对象,确定可能影响烤房内气流分布均匀性的3 个因素即进风道角度、进风口位置(进风口距离烤房顶端距离)、进风量大小,每个因素设置4 个水平,通过正交试验方法设计试验方案,利用CFD 完成数字化模拟仿真分析,确定对于烤房气流分布均匀性影响最大的因素,并得出最优方案,以优化卧式气流下降式密集式烤房结构。

1 密集式烤房介绍及计算模型创建

1.1 密集烤房介绍

本文以标准卧式密集式烤房为研究对象,气流形式为气流下降式。烤房由加热室与装烟室组成,加热室装有供热设备、排湿设备、温度控制设备、风机等,其结构如图1 所示。

图1 卧式气流下降密集式烤房Fig.1 Horizontal air descending bulk curing barn

通过风机对装烟室加以强制通风。热风由加热室通过进风道进入装烟室,在装烟室内部沿顶部向下流动,经过装烟室内烟叶悬挂区域,带出烟叶内部水分,再由装烟室下部回风道回到加热室,经过排湿窗排湿,再次通过进风道进入装烟室,形成热流循环。本文不考虑热风与烟叶之间的传质传热交换,假设烤房装烟室完全密封,重点研究在空载状态下装烟室内气流分布均匀性[4]。

1.2 仿真计算模型

根据《密集式烤房结构设计试行规定》(试行)的烤房装烟室规格参数,对所研究对象密集式烤房加热室区域经行数字化建模,计算模型参数如表1 所示。

1.3 仿真计算假设及相关参数选择

应用Fluent 流体计算软件,考虑计算流体为空气,即低粘度流体,主要分析烤房内部气体动能、能量等,并观察流体的三维非定常随机运动,所以计算模型选择标准k-ε 湍流模型。为便于数学模型描述与计算,做出以下假设:(1)烤房装烟室内部空气为不可压缩的理想气体;(2)烤房装烟室内部完全密闭,不考虑漏风现象;(3)为简化数学模型,将装烟室门、观察窗等作为墙体处理(即参数设置与墙体一致)。

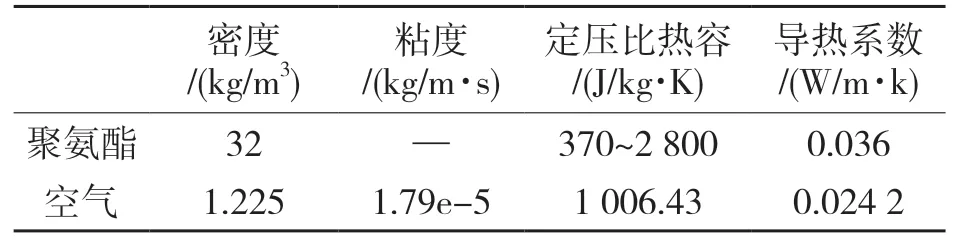

密集式烤房为追求装烟室的高保温性,所以装烟室内部墙体均匀高保温性材料聚氨酯(PU)[5],装烟室内部用于传播热量的介质为空气。聚氨酯与空气在Fluent 中所设置的相关参数如表2 所示。

表2 聚氨酯与空气相关参数Tab.2 Polyurethane and air related parameters

2 正交实验设计

正交试验是研究多因素多水平的一种试验设计方法[6],该方法根据全面试验挑选出具有代表性的案例进行试验。这些被选出的案例具有“均匀分散,齐整可比”的特点。正交试验设计是分式析因设计的主要方法,当析因设计要求的实验次数太多时,自然就需要正交试验设计来减少试验次数。通过正交表选择出众多试验方案中具有强代表性的试验条件。

2.1 正交试验参数选择

本次正交试验采用标准卧式密集烤房。假设装烟室完全密封,在其他影响因素完全相同的情况下,确定影响烤房内部气流分布均匀性的3 个因素,即:进风道角度(进风道与水平方向夹角)、进风口位置(进风口与烤房顶端距离)、进风量大小(即进风口风速大小),并在每个因素设置3 个试验水平。正交实验参数见表3。

表3 正交试验参数Tab.3 Orthogonal experimental parameters

2.2 正交表设计

本文研究内容涉及到一个三因素三水平实验,按照全面实验要求需进行33=27 种组合试验,而若按照正交表L9(33),只要9 次试验,极大减少了工作量,提高了试验效率。正交试验表见表4。

表4 正交试验表Tab.4 Orthogonal test

由正交试验表4 可知,设计的试验方案在实验参数的每一列,3 个水平出现的次数相同,且任意两列的排列方式均衡齐全,充分保证了挑选出的部分试验方案包含所有因素的所有水平,而且任意两列之间的因素组合全部出现,充分保证了3 个因素之间的组合完整,因此该正交试验的9 组试验方案具有均匀分散、整齐可比的特点,可以代表全面试验。

3 试验结果分析

利用Fluent 软件仿真进行计算分析。仿真过程中,以烤房进风口为气流速度入口,设置相应水平的进口气流速度,进口气流温度为46.85 ℃;以烤房回风口设置为压力出口,出口气流压力设置为1 个标准大气压,出口气流温度为默认外部温度26.85 ℃。设置瞬态计算,时间步长为0.05,共仿真计算12 000 步,即完成空载烤房600 s 加热过程仿真。在加热室长度方向,取中间平面截图进行分析。

3.1 温度场分析

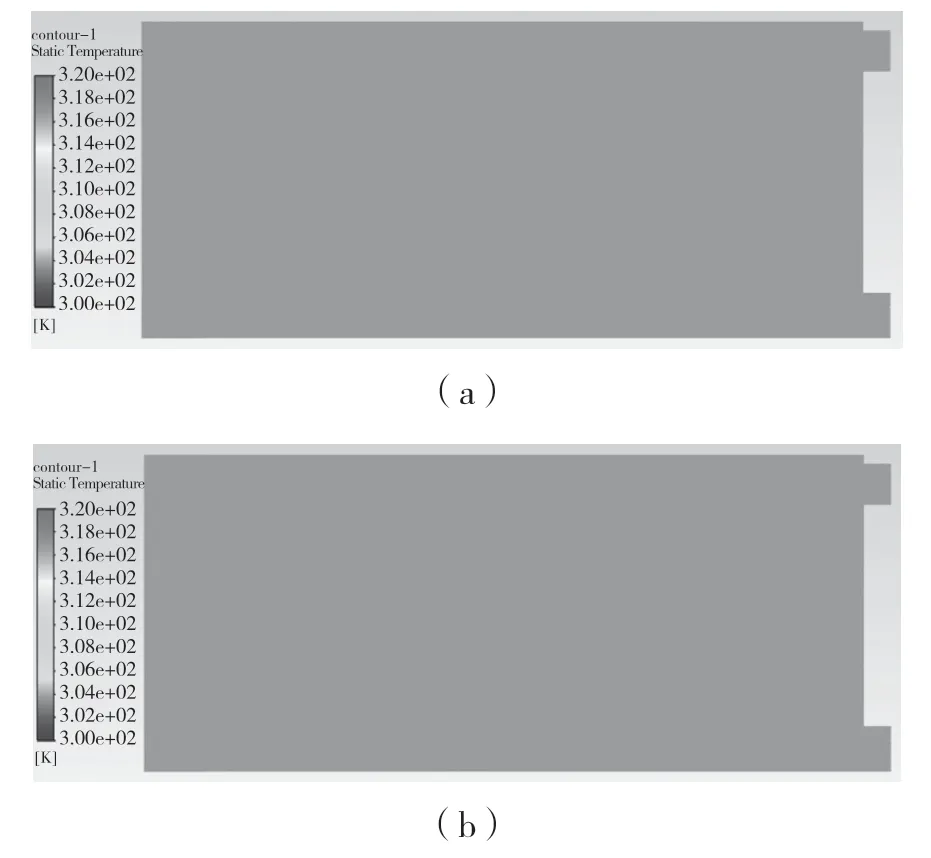

通过观察9 组试验方案得温度场云图,在600 s 加热条件下,烤房装烟室内部温度全部趋近于进口气流温度。图2(a)、图2(b)分别为随机选取方案的α1D2V2,α3D1V3长度截面处温度场云图。

图2 随机试验方案温度场长度方向截面云图Fig.2 Cross section cloud image of temperature field length direction in random test plan

在9 组实验中,温度场云图均与以上两个方案的结果一致,说明经过600 s 加热后,烤房内部装烟室的温度分布均匀,均达到所设置目标温度;说明设置的3 个因素对于装烟室内温度分布并无显著影响。

3.2 速度场分析

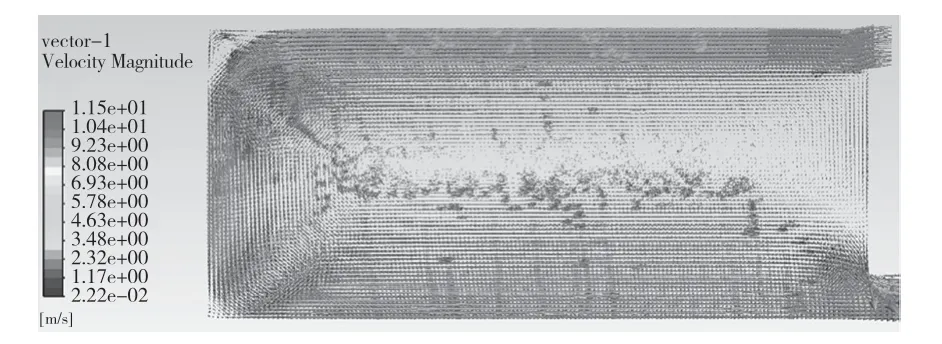

与温度场相比,烤房装烟室内部气流速度场因不同因素水平发生了非常显著的变化。图3(a)、图3(b)、图3(c)分别为随机选取方案的α1D1V1,α2D3V1,α3D2V1长度截面处速度场矢量图。

由图3 可知,不同因素不同水平对仿真试验方案的装烟室内部气流速度分布有巨大影响。针对气流速度场分布均匀性,对9组试验进行评价,见表5。

图3 随机试验方案速度场长度方向截面矢量图Fig.3 Cross section vector diagram of velocity field length direction in random test plan

表5 正交试验方案速度场均匀性评价表Tab.5 Velocity field uniformity evaluation in orthogonal test plan

根据表5 对于烤房装烟室内速度场分布均匀性的评分,利用Minitab 软件进行分析,得出均值响应,见表6。

表6 均值响应表Tab.6 Mean responses

根据表6 分析结果,3 个因素的排秩结果显示,进风口位置对于烤房装烟室内部气流速度场影响最大,进风道角度次之,进风量影响效果相对最小。根据均值,得出均值主效应图,如图4所示。

图4 均值主效应图Fig.4 Mean main effects plot

由均值主效应图可以看出,3 个因素水平最高的试验方案为213,即试验方案为α2D1V3,根据Minitab 软件自带的试验方案评分预测方法,对试验方案α2D1V3进行评分预测,预测评价得分为9.122。

3.3 结果验证

为验证正交实验分析结果,对试验方案α2D1V3进行仿真分析计算,设置其他9 组试验相同的仿真参数于边界条件,完成计算后得到其长度方向速度场矢量图,如图5 所示。

图5 方案α3D2V1速度场截面矢量图Fig.5 Plan α3D2V1cross section vector diagram of velocity field

可以看出,试验方案α2D1V3其气流速度场均匀性明显提高,相对其他实验方案烤房装烟室中心处气流流动明显,其试验方案气流分布均匀性确为最优。

4 结论

根据正交试验所设计的试验,通过CFD 模拟仿真方法,利用Fluent 软件对不同试验方案进行计算并完成结果分析,对最优结果进行仿真试验验证,得出以下结论:

(1)对于卧式气流下降式密集烤房,通过一段时间的强制通风,装烟室内部温度均可达到目标温度,所选择烤房结构因素对其影响并不明显;

(2)所设置的3 个因素对于装烟室内部气流速度场均匀性影响显著,其中对其影响最大的为进风口位置。根据9 组试验方案分析结果发现,进风口位置向下改动后,烤房内部气流流场会出现大范围回流现象;

(3)仿真试验证明,当进风道角度为5°,进风口位置为0 mm,进风量为20 412 m3/h 时,烤房内部气流速度场分布最为均匀。

在实际修建卧式气流下降式密集烤房时,可以根据以上结论对其进行修建,以得到气流分布更为均匀的烤房结构形式。