某便携式车载挖树机优化设计研究

2021-12-28侯宇万恩泽龚小林

侯宇,万恩泽,龚小林

(1.210037 江苏省 南京市 南京林业大学 汽车与交通工程学院;2.210037 江苏省 南京市 南京林业大学 机械与电子工程学院)

0 引言

近年来,随着国家对于农业机械化发展的要求不断地提高,市场对挖树机等相关的农业机械设备的需求也在不断提升。因此如何设计性能高效、操作方便的挖树机,对于提高产品以及企业的市场竞争力有着重要的意义[1-2]。

目前国内外实际工程中,挖树机的设计研究大部分采用铲刀式结构。该类型的挖树机能够较为方便地挖掘和移植大型树木,但是在挖掘和移植小型树苗时有时会显得不够实用,而且工作过程中往往需要功率较大的动力源进行驱动,并且控制作业也不方便[3-6]。

针对这一不足,本文对某款便携式的滚刀挖树机进行优化设计,首先采用非线性动力学仿真与正交试验设计,获得该类型的挖树机在不同工况下的功耗值;其次对仿真结果进行线性回归分析,获得挖树机功耗值与相关工作参数之间的多元线性回归方程;最后以挖树机的功耗值最小化为目标函数,采用Fmincon 函数对其进行优化设计,并将优化后的结果与初始设计值相比较。对比结果表明,优化后的挖树机功耗值比初始设计值降低了38%,具有更广泛的适用性。

1 便携式挖树机的工作原理

如图1 所示,该便携式挖树机的滚刀组件由一长一短的两根螺旋滚刀和滚刀轴组成,同时螺旋滚刀与滚刀轴之间有滚针轴承,以减小螺旋滚刀旋转时的阻力。两个螺旋滚刀之间通过中空的十字轴连接,滚刀轴利用螺母固定在滚刀驱动器的壳体上。滚刀驱动器由一对伞形齿轮和驱动电机组成,当驱动电机转动时,通过这一对伞形齿轮的传动,能够带动螺旋滚刀旋转,同时完成切削和挖土两项工作。驱动电机固定在滚刀驱动器的壳体上,滚刀驱动器的两端都设有轴颈,其中一个轴颈穿过手提支架的轴孔,并在长出的部分套装有一个定位轴套,定位轴套的一端是一个半圆叉,半圆叉可以卡在树干上,起到定位的作用。滚刀驱动器另一端的轴颈与减速器的输出轴固定,减速器的壳体固定在手提支架上,减速器的输入轴与手摇把相连,当转动手摇把时,减速器的输出轴旋转,带动整个滚刀驱动器与滚刀组件一起摆动,使滚刀组件向地下挖掘。如果驱动电机同时旋转,当滚刀驱动器及滚刀组件摆动180°时,可以完成树根土球一半的挖掘,再将挖树机移动到树干的另一侧,按照同样的方法,可以挖掘剩下的一半土球。

图1 便携式挖树机结构Fig.1 Structure of portable tree digger

2 切削过程数值仿真分析

通过对比不难看出,相比较传统的铲刀式挖树机,该便携式的挖树机的工作原理更为复杂[7],在工作过程中通过旋转滚刀组件同时实现切削和排土两项功能。因此,为了进一步论证该挖树机的实用性,有必要对其工作过程进行分析。另外,前期研究表明,土壤的切削过程属于非线性结构冲击动力学的问题,其中刀具与土壤之间的接触属性以及土壤自身的材料属性都是呈现非线性的[8]。基于此理论基础,本文采用非线性动力分析程序LS-DYNA 对挖树机的模拟切削过程进行分析[9]。

2.1 切削模型的建立与网格划分

图2 为挖树机的螺旋滚刀与切削土壤的三维网格划分图。为了保证数值模拟过程与切削过程的一致性,建立的螺旋滚刀网格模型与实物的尺寸相同,土壤模型则简化为560 mm×600 mm×300 mm的长方体。

图2 螺旋滚刀与土壤的三维网格划分图Fig.2 3D mesh model of spiral hob and soil

通过Workbench 中的Explicit Dynamics(LSDYNA Export)组件系统,将模型导入其中对模型进行网格划分。其中滚刀钻杆与切削刀片采用多重区域网格划分法划分,而万向节部分与土壤均采用六面体网格划分。该切削模型总共划分网格数为113 410 个,包含节点119 952 个。所采用的网格单元为LS-PREPOST 单元库中的8 节点6 面体SOLID 单元,每个节点包含9 个自由度。

2.2 土壤与刀具的接触设置

目前在非线性动力学分析中,经常使用的接触算法主要有单面接触、节点-表面接触和表面-表面接触三种[10]。刀具切削土壤的过程是刀片表面与土壤表面接触的过程,土体发生断裂和破坏,所以选择接触算法为表面-表面接触侵蚀算法,接触类型为侵蚀接触,这种接触方式可以使切削过的土壤外部单元失效被删除后,剩余的单元可以重新定义接触面继续正常进行分析。采用表面-表面侵蚀接触算法进行分析时,一般把曲面作为主动面,平坦面作为从动面,故在此次数值模拟过程中定义螺旋滚刀为主动部件,土壤为从动部件,静摩擦系数取0.2,动摩擦系数取0.1[11]。

2.3 边界条件设置

为了能够对切削过程进行正常模拟,需要对土壤和螺旋刀具施加相关的边界条件以及约束。本文对土壤模型的底面设置了固定约束,同时将土壤模型的底面及其4 个侧面设置为无反射边界条件,即模拟土壤模型无限大,保证土壤模型在受到切削作用时能够更加准确地反应土壤变形情况。

2.4 约束及载荷设置

由挖树机的工作原理可知,挖树机在工作过程中,两段滚刀通过十字轴万向节相连接。分别将长滚刀和短滚刀与万向节叉定义为刚体约束,其中钻杆为主接触部件,万向节叉为从接触部件。工作过程中,螺旋滚刀自身以31.8 rad/s 的角速度绕中心轴旋转(自转),滚刀钻杆整体以0.262 rad/s 的角速度绕支架旋转。将该载荷以数组曲线的形式添加到模型中,就可以对挖树机的工作过程进行仿真分析。

2.5 数值仿真结果分析

图3 为挖树机工作过程中的切削功率随时间变化规律。可以看出,在0.04 s 之前,挖树机螺旋滚刀与土壤之间有一定的距离,这段时间内滚刀还没有与土壤产生接触,螺旋滚刀以均匀的自转速度和进给速度运动,此时不对外输出功率,因此0.04 s 之前的功率为0;当螺旋滚刀开始切入土壤并进行铣削时,即0.04 s 开始,功率急剧上升,在0.24 s 时达到最大值5.03 kW;随着螺旋滚刀的继续进给,螺旋滚刀切削土壤的状态逐渐稳定下来,切削功率也随之下降;当螺旋滚刀与土壤充分接触后,切削功率趋于稳定并在一定范围内轻微地上下波动。

图3 切削功率随时间变化Fig.3 Relationship between the cutting power and time

目前在实际工程当中,汽车发动机的功率通常能够达到几十乃至上百千瓦,因此该挖树机符合车载设计的功率需求,在切削过程中刀具等关键部位的最大应力值并未超过材料自身的疲劳极限,因此能够满足疲劳强度要求[12-14]。

3 切削参数优化设计

3.1 切削参数正交试验设计

本文中在对该便携式挖树机进行设计时,主要的设计参数为螺旋滚刀绕支架旋转的角速度(即公转角速度 )、螺旋滚刀自身旋转的角速度(即自转角速度 )和螺旋滚刀的螺旋升角,因此在对挖树机的功耗进行优化设计时,相应的3 因子正交试验表如表1 所示[15]。

表1 正交试验设计数值仿真结果Tab.1 Simulation results of orthogonality experiment design

采用LINEST 函数通过最小二乘法对上述试验数据进行最佳线性拟合,拟合得到公转角速度、自转角速度、螺旋升角与切削功率之间的回归方程,其结果为

3.2 目标函数确定

本文中,考虑螺旋滚刀各参数之间的关系,以实现挖掘效率和综合经济指标的提高为目的,取刀具功率最小为优化目标。将螺旋滚刀的公转角速度ωb、自转角速度ωd与螺旋升角α这3 个参数作为影响因素,以螺旋滚刀的切削功率P 最小为目标函数,即

2.3 约束条件的确定

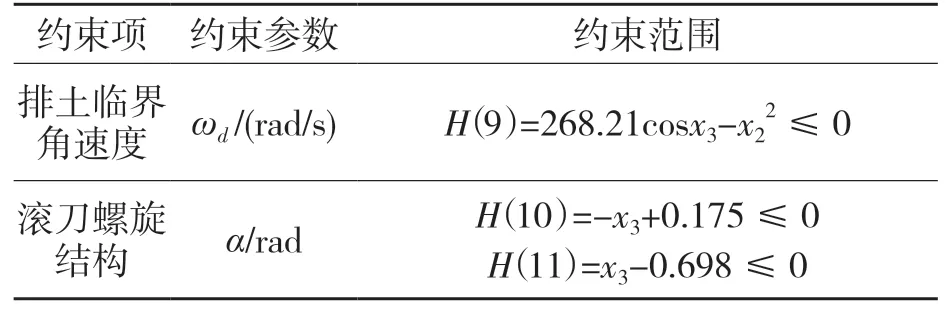

本文中,受限于挖树机自身的结构特性以及总功率等限制,因此有必要对相关参数的约束条件进行设置,结果如表2 所示。

表2 挖树机优化设计约束条件Tab.2 Constraint condition of tree digger optimization design

(续表)

2.4 优化结果及分析

根据上节得到的目标函数和约束条件,调用MATLAB 优化工具箱中的Fmincon 函数进行优化求解,其表达形式为[16]

式中:x——返回的满足要求的变量值;fun——目标函数;x0——变量的初始值;A,B——线性不等式的约束;Aeq,Beq——线性等式约束;lb,ub——变量的下界与上界;nonlcon——约束函数条件。

调用该函数对相关参数进行优化设计计算,优化后结果如表3 所示。

表3 初始设计参数与优化结果对比Tab.3 Comparison of initial design parameters and optimization results

通过表3 可以发现,经过优化函数优化过的切削功率比优化前下降了38%;影响参数中螺旋叶片的螺旋升角增幅较大;公转角速度与自转角速度的变化不明显。这主要是因为在确定虚拟正交试验的方案时,对螺旋升角参数的选取过于保守,优化得到的螺旋升角是设计值的2 倍大,导致了优化后切削功率降幅明显,所以认为结果可以接受。同样,在确定正交试验中螺旋升角的水平时,按照设计值依次增大的规律进行选取是合理的。后续在对刀具进行结构改进时可以适当增大安装螺旋刀片的螺旋升角,即增加螺距来降低挖掘土球时刀具的功率消耗。

4 结语

针对传统铲式挖树机体积较大、操作困难的不足,本文研究的一种新型的便携式车载滚刀挖树机,能够通过一人实现树木的挖掘。研究结果表明,该原型挖树机在给定工况下工作时,最大功率要求为5.03 kW,符合其车载使用的设计定位,而在经过优化后,挖树机的切削功率需求下降了38%。通过本文的相关研究,为该类型的螺旋刀具式挖树机的结构的改进提供了思路。