海上风机塔架和单桩一体化试验设计方法

2021-12-27周昳鸣闫姝姚中原

周昳鸣,闫姝,姚中原

(1.中国华能集团清洁能源技术研究院有限公司,北京 102209;2.华能国际电力股份有限公司江苏清洁能源分公司,南京 210015)

2020年9月22日,中国国家主席习近平在第七十五届联合国大会一般性辩论上发表重要讲话强调,中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。海上风电资源储量丰富,规模潜力大,电能品质较优,靠近负荷中心,近海水深5~25 m和25~50 m海域内100 m高度风能资源技术开发量分别为210 GW和190 GW[1],可作为承载我国能源结构转型的重要战略支撑之一。然而,海上风电发展面临降本压力,距离平价有较大距离。从目前来看,地方财政补贴政策尚不明确,现有海上风电产品及技术实现平价难度大,新增招标增量有限,新增装机量下降。这要求整个行业打破技术壁垒,实现产业链协同,将实际项目的工程经验加快技术创新,最终达到实现海上风电平价上网的目的。

海上风电投资总成本中,风机支撑结构(包括塔架和基础)占22%左右[2],降低海上风电支撑结构成本能够有效降低度电成本。当前国内海上风电项目中,业主在招主机标时会对风机厂商提供的基础顶载荷和塔架质量进行评分,在招设计标时很少对设计院提供的基础质量进行评分;标后详细设计阶段时风机厂商和设计院依次分别对塔架和基础进行优化设计。在此过程中,大部分风机厂商与设计院都没有采用一体化试验设计方法,因此在实际工程项目中出现了塔架很轻,基础却很重;整体支撑结构频率下限由非1P、3P频率决定的载荷适用频率范围控制;塔架分段都是锥段设计,导致设计院需要加粗单桩直径来补偿频率达到下限要求等现象。这都造成了业主需要付出更多不必要的成本。

国外对海上支撑结构一体化设计的研究开展较早。2012年,RAD H等人[3]对西门子海上SWT3.6-107机型的塔架和单桩基础的壁厚同时进行优化,以整体支撑结构的质量最小为目标函数,以结构的局部和整体屈曲、频率和疲劳损伤为约束,最终达到了12.1%的减重成果。2017年,THEO G等人[4]采用有限元方法对支撑结构进行分析,研究结果表明疲劳和频率是主要的控制约束,通过遗传算法对支撑结构的几何参数进行优化可以达到减重19.8%的成果。

国内对海上风机支撑结构一体化设计也展开了大量的研究,由于国内单桩基础不设过渡段,因此从结构角度更利于进行优化设计。2014年,赵向前等人[5]提出在机组与基础一体化设计中,从整体设计、优化控制策略、优化叶片和放宽频率约束开展工作,有望实现10%的成本降低。2016年,张博[6]研究了海上风机一体化载荷仿真方法,对比了半一体化和一体化载荷仿真的差异,通过设计案例验证了一体化载荷仿真方法可以有效优化基础设计,降低风电场造价。2019年,田德等人[7]考虑基础对极限设计载荷的影响,在考虑基础柔性条件下以最小化结构重量为目标对某5 MW近海单桩式风电机组支撑结构进行优化,总体重量降低了7.14%。2019年,周昳鸣等人[8]对比了整体优化设计方法与分步迭代设计方法的流程和优化列式,把设计域扩大到整体支撑结构寻找全局最优的设计。但是,以上研究工作没有针对国内海上风电行业的分工采用IEC规定的所有载荷工况进行计算,没有对载荷-控制-塔架-基础进行一体化计算并采用风电行业的设计规范来进行结构校核和优化,未对结构构型变化对载荷、频率的影响进行研究。

本文以国内某海上风电项目为研究对象,根据IEC规范对海上风机全部工况进行载荷计算,以塔架和单桩为研究对象,通过采用不同的塔架直径、构型以及单桩直径等参数对整体支撑结构进行一体化试验设计。

文章的架构如下:第1节介绍了一体化载荷计算和塔架单桩校核方法,第2节以单桩基础为例提出海上风机塔架和基础一体化试验设计方法,第3节给出了工程算例的整体化设计结果,第4节是结论和展望。

1 一体化载荷计算及结构设计

海上支撑结构受到的载荷主要来自风、浪、流。在支撑结构迭代计算中,一体化建模及载荷计算、塔架和基础结构设计是主要内容。

1.1 一体化建模及载荷计算

国内厂家目前都采用GH-Bladed软件对风机载荷进行一体化建模和载荷计算。一体化建模包含环境条件输入和支撑结构模型搭建两方面。其中,环境条件包括风资源参数、海洋水文参数、工程地质参数及其他特殊工况(海冰、地震、台风等);支撑结构模型包括机头、塔架、基础(包括泥面以下部分)。依据机组运行状态,将不同环境参数,控制参数以及机组运行情况进行组合。可分为正常发电,发电+故障工况,启机工况,停机工况,紧急停机,空转,空转+故障,运维8个类别的工况组合(DLC,Design Load Case)。

极限载荷的后处理根据IEC 61400-3规范的要求,需要对极限工况进行分组统计:定常风工况和阵风工况,直接以单个工况参与最值统计;6个种子的湍流风工况,以同风速下不同种子的12个工况为一组,选取其中最接近本组平均结果的工况为目标工况,再参与最值统计;12个种子的湍流风工况,以同风速下不同种子的12个工况为一组,在每组中前6个工况中选取载荷选取其中最接近6个工况平均结果的工况为目标工况,再参与最值统计。受风浪异向的影响,海上塔架设计除受ΔMy的影响外,ΔMx的影响也不能忽略,因此疲劳计算需要将这两个载荷同时考虑在内[9]。表1中给出了极限载荷的安全系数。如图1所示,给出了海上风机载荷计算的塔架坐标系,其中:原点位于塔架轴与基础平面交叉点处;XF为水平方向;ZF为沿塔架轴方向垂直向上方向;YF为水平指向侧方。

表1 极限载荷的安全系数Tab.1 Safety factor of ULS

图1 塔架坐标系Fig.1 Tower coordinate system

考虑风浪异向影响,对海上塔架焊和单桩缝疲劳计算时应考虑Mx、My的影响。首先将Mx、My随时间变化的载荷时序在塔架圆周方向投影,投影角度为[0,2π],按照上面所示方式得到不同坐标系下的载荷时间历程分量,然后再按照传统方法进行雨流计算得到每个方向上的Markov矩阵。

1.2 塔架主体结构设计

本文只对塔架和单桩的主体结构进行校核和优化设计。塔架结构主体校核主要包括:塔架筒壁静强度,塔架稳定性和塔架焊缝疲劳强度校核[10]。

塔架筒壁静强度根据第四强度理论进行判定,筒壁静强度安全系数计算方法如公式(1)所示;对于质量等级为一级的全熔透对接满焊塔架焊缝,需要进行无损探伤。根据DIN 18800-1,要求焊缝的连接部位的静强度由母材决定,无须对焊缝静强度进行计算。

式中:

γM——材料安全系数(无量纲);

fy,k——材料的屈服强度(MPa);

σv——塔架各截面上的等效应力(MPa)。

塔架稳定性分析采用标准DIN EN 1993-1-6。钢制塔架稳定性分析基于薄壳理论,针对轴向压力、剪切应力、环向压力及上述三种应力共同作用下的稳定性进行了计算。轴压力作用下的、剪力作用下的、环向压力作用下的和这三种力综合作用下的圆柱壳稳定性安全系数及圆柱壳不发生轴向失稳的条件的计算方法如公式(2)~公式(5)所示:

式中:

σx,Rd——圆柱壳轴向失稳临界应力值(MPa);

σx,Ed——圆柱壳轴向失稳计算应力值(MPa);

τxθ,Rd——圆柱壳实际剪切失稳临界应力值(MPa);

τxθ,Ed——圆柱壳剪切失稳计算应力值(MPa);

σθ,Rd——圆柱壳环向失稳临界应力值(MPa);

σθ,Ed——圆柱壳环向失稳计算应力值(MPa)。

塔架焊缝疲劳计算采用名义应力法。塔架焊缝有三类,分别为纵向焊缝、横向焊缝和内附件焊缝,计算时选取三者之中最不利的疲劳设计等级。根据1.1节中得到的Markov矩阵和S-N曲线可以得到塔架焊缝疲劳累计损伤,塔架焊缝的疲劳安全系数需满足式(6)条件:

1.3 单桩主体结构设计

单桩基础结构主体校核主要包括:轴向承载力,极限工况节点UC值校核,疲劳强度和泥面转角校核[11-12]。

单桩基础竖向承载力校核公式为:

式中:

Qd——打入桩单桩轴向承载力设计值(kN);

QE——打入桩单桩轴向承载力计算值(kN)。

承受压缩和弯曲联合作用、拉伸和弯曲联合作用、轴向拉伸和环向压缩同时发生的圆柱形构件,在其全长的各点上均应满足下式(8):

单桩基础结构的疲劳分析,应符合国家现行标准《海上钢结构疲劳强度分析推荐作法》(SY/T 10049)的有关规定。根据Markov矩阵和S-N曲线可以得到焊缝疲劳累计损伤,单桩焊缝的疲劳损伤值Damage应满足下列条件:

根据DNVGL-ST-0126规范,单桩泥面处总转角不超过0.5°,其中包括单桩桩体在泥面处的安装偏差角度,以及永久累计转角变形。通常认为桩体沉桩完成后的垂直度控制在0.25°(即安装偏差角度为0.25°),因此在计算时桩基的永久累计泥面转角允许值△θ为0.25°,即:

此外还需对单桩变形校核如下三个指标:

1)泥面水平位移不超过L/500(L为桩体入土深度)。

2)桩端位移不超过允许值(通常取L/5 000和10 mm中的较小值作为允许值)。

3)基础的最大沉降量不超过100 mm。

2 海上风机支撑结构一体化试验设计方法

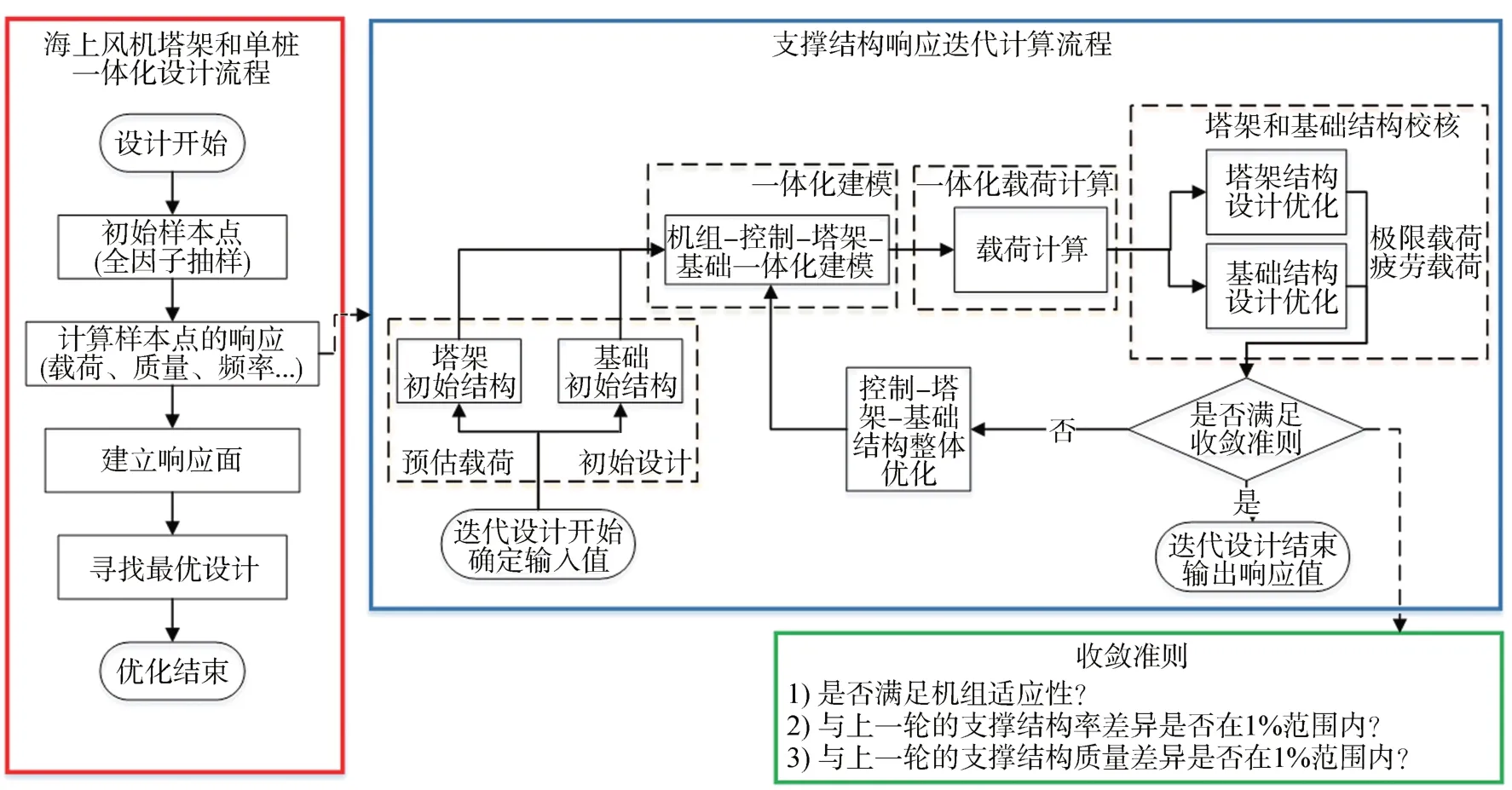

试验设计方法是一种用于按照预定目标制订适当方案,对试验结果进行有效的统计分析的实施方法[13-15]。图2给出了海上风机-控制-塔架-单桩基础一体化试验设计流程,主要包含以下6个步骤:

图2 海上风机塔架-单桩基础一体化设计流程Fig.2 Flow chart of integrated design approach of offshore tower and monopile

1)设计开始。获取风参、水文、地勘等环境参数,确定机型、轮毂中心高度、基础顶高程等设计基础。

2)确定初始样本点。本文主要研究塔底直径、单桩直径和塔架构型对一体化设计的影响,可采用全因子抽样方法在设计变量取值范围内选取样本点。需说明的是,一般地,风机厂商会规定几种常见规格的塔底直径,如5.5 m,6.0 m,6.5 m等,以便在详设阶段快速完成塔架内附件的施工图。本文也以0.5 m为间隔,采用全因子设计方法在两种塔架构型下(三直一锥和一直三锥)对塔底和单桩直径进行抽样。

3)计算样本点的响应值。计算样本点的支撑结构响应值需要通过迭代设计得到,迭代流程如下:

a)根据塔架构型、塔底和单桩直径预估载荷。

b)给出塔架和基础的初始设计,包含分段、直径、壁厚等信息。

c)使用Bladed进行一体化建模并进行一体化载荷计算(通常由风机厂商完成)。

d)同步进行塔架结构设计优化(通常由风机厂商完成)和基础结构设计优化(通常由设计院完成)。

e)检查是否满足收敛准则,收敛准则主要包括:机组适应性(包括叶片、主轴承、变桨轴承、偏航轴承、发电机、底座等部件的极限和疲劳强度);与上一轮的支撑结构频率差异是否在1%以内;与上一轮的支撑结构质量差异是否在1%以内。

f)如果满足收敛准则,则迭代设计结束;如果不满足,则对控制策略、塔架和基础结构进行整体优化设计,并把优化后的结果返回c),优化列式如下:

式中:

[x1,x2,x3,…]——设计变量,包括塔架壁厚(mm)、单桩壁厚(mm)、偏航〔(°)/s〕、变桨〔(°)/s〕及转矩(kN·m)等控制策略参数;

m塔架+单桩——塔 架 和 单 桩 的 总 质 量(kg)。

g)迭代设计结束,输出响应值(包括塔架质量、单桩质量、频率、塔底极限疲劳载荷等)。

4)建立响应面。考虑研究问题的非线性程度,本文中采用Kriging代理模型建立响应面。

5)寻找最优设计。在大规模定制化开发项目中可采用优化算法寻找塔底直径和单桩直径为非0.5 m倍数的最优设计。在本文中仅对通过全因子设计给出的两种构型下不同塔底直径和单桩直径的18个设计进行比较研究。

6)优化结束。

3 工程算例

3.1 项目概况

本文以某海上工程项目为研究对象,出于对项目信息保密,仅给出必要数据,但并不影响结论的适用范围。表2给出了主要环境参数,表3给出了机组信息。该项目塔架共分成4段,材料选用Q355钢板;单桩材料选用DH36钢板。

表2 项目主要环境参数Tab.2 Project environment parameters

表3 机组参数Tab.3 Wind turbine parameters

3.2 试验设计方案

本文采用全因子抽样方法,选取不同的塔底直径(6.5 m,7.0 m和7.5 m)和不同的单桩直径(7.5 m,8.0 m和8.5 m),并分别考虑了一直三锥和三直一锥两种塔架构型,共计18个设计方案进行比较。图3给出了一直三锥和三直一锥塔架构型示意图。

图3 塔架构型:三直一锥和一直三锥Fig.3 Tower configuration:3-straight-1-conical and 1-straight-3-conical

3.3 结果研究

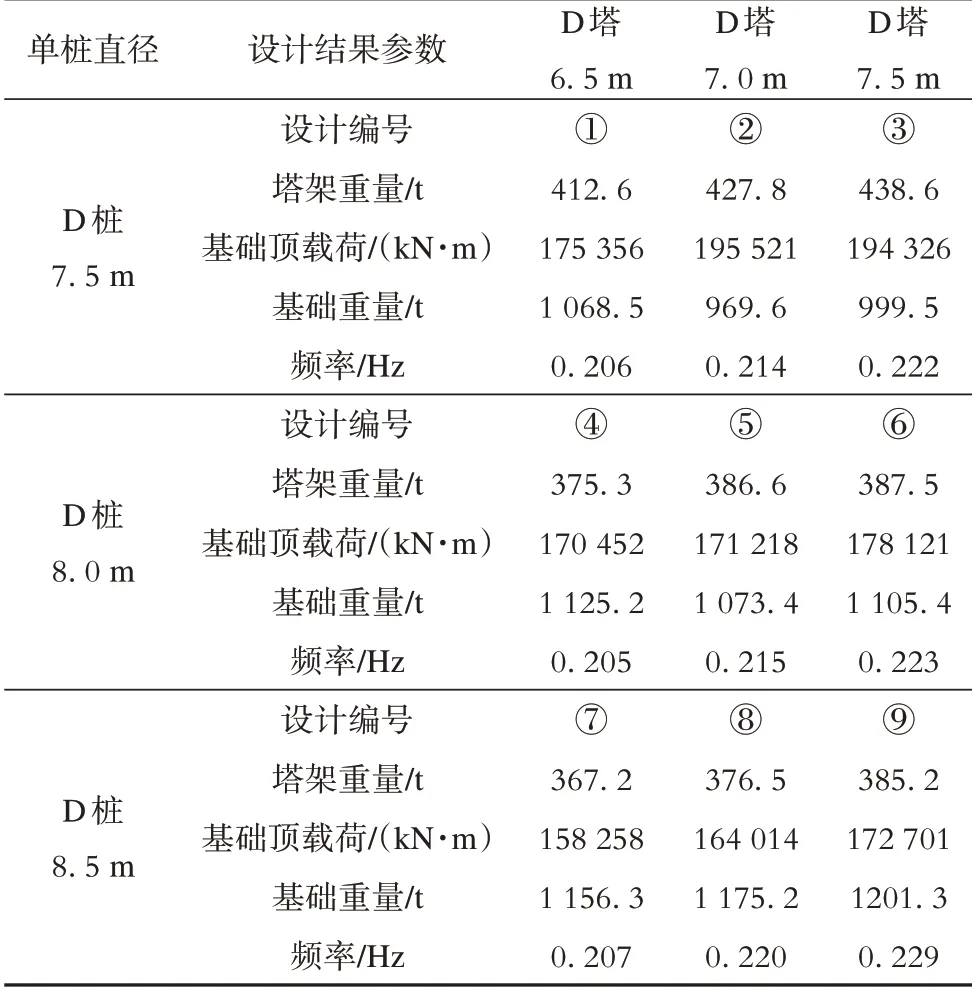

3.3.1 一直三锥塔架构型结果

表4给出了一直三锥塔架构型的9个方案的结果,图4给出了9个设计的归一化结果分布。由表4和图4可以看出,9个方案的塔架质量变化趋势与单桩变化趋势不一致:当单桩直径不变时,塔底直径增大塔架质量也增大;当塔底直径不变时,单桩直径增大塔架质量减小且单桩质量增大;由于单桩的质量远大于塔架质量,因此塔架和单桩的总质量变化趋势与单桩质量变化趋势基本一致。基础顶载荷最小或塔架质量最小的设计不是塔架和单桩总质量最小的设计,其中塔架质量最小的方案是7号方案,塔架质量为367.2 t,塔架和单桩总质量为1 523.5 t;塔架和单桩总质量最小的方案是2号方案,塔架质量为427.8 t,塔架和单桩总质量为1 397.4 t。

表4 一直三锥塔架构型方案结果Tab.4 Results of 1-straight-3-conicaltower configuration

图4 一直三锥塔架构型结果Fig.4 Results of 1-straight-3-conicaltower configuration

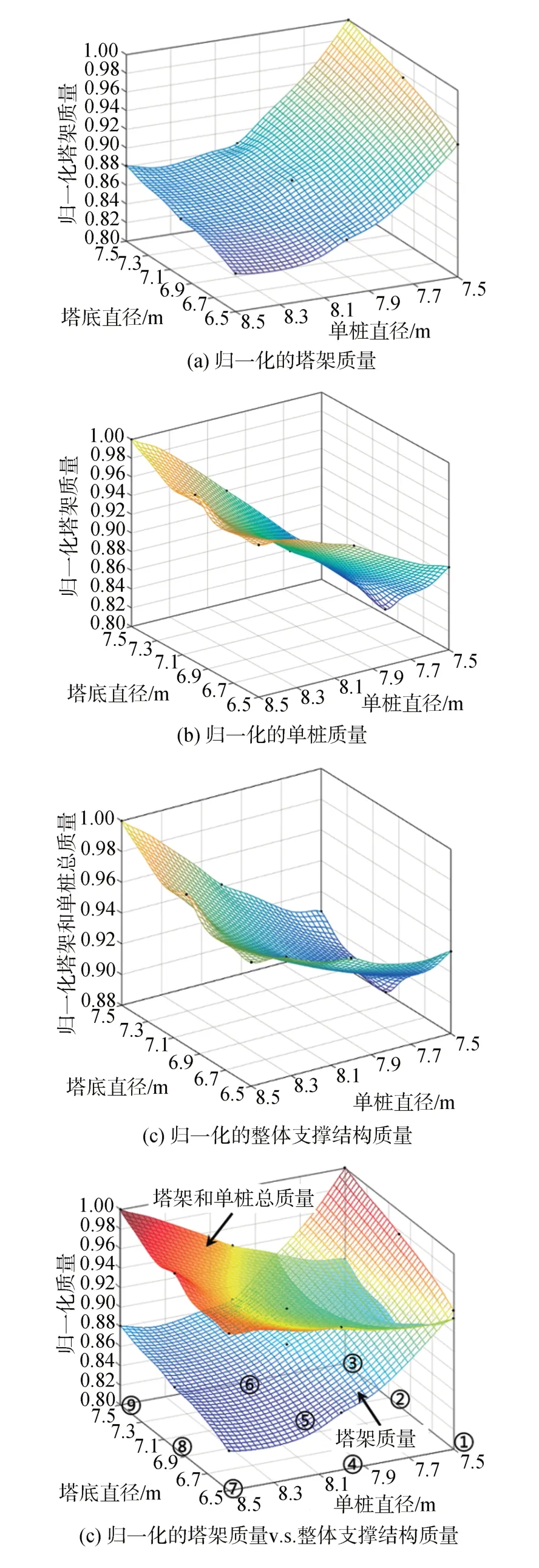

3.3.2 三直一锥塔架构型结果

表5给出了三直一锥塔架构型的9个方案的结果,图5给出了9个设计的归一化结果分布。由表5和图5可以看出,塔架质量最小的方案是16号方案,塔架质量为383.0 t,塔架和单桩总质量为1 522.9 t;塔架和单桩总质量最小的方案是11号方案,塔架质量为430.5 t,塔架和单桩总质量为1 382.8 t。

表5 三直一锥塔架构型方案结果Tab.5 Results of 3-straight-1-conicaltower configuration

图5 三直一锥塔架构型结果Fig.5 Results of 3-straight-1-conicaltower configuration

3.3.3 结果讨论

图6(a)给出了不同塔架构型设计的塔架质量,图6(b)给出了塔架和单桩总质量,图6(c)给出了整体支撑结构频率的对比。从图中可以看到:在相同的塔底直径和单桩直径下,三直一锥构型的支撑结构频率均大于一直三锥构型;增加塔底直径比增加单桩直径能更快地提高整体支撑结构频率;塔架质量最小的方案是一直三锥构型的7号方案,塔架质量为367.2 t,塔架和单桩总质量为1 523.5 t;塔架和单桩总质量最小的方案是三直一锥的11号方案,塔架质量为441.4 t,塔架和单桩总质量为1 383.5 t。需要说明的是:本算例给出的18个设计的控制因素都是由泥面转角和疲劳强度控制的,非频率控制,设计结果合理。

图6 不同塔架构型的设计对比Fig.6 Comparison of alldesigns with different tower configuration

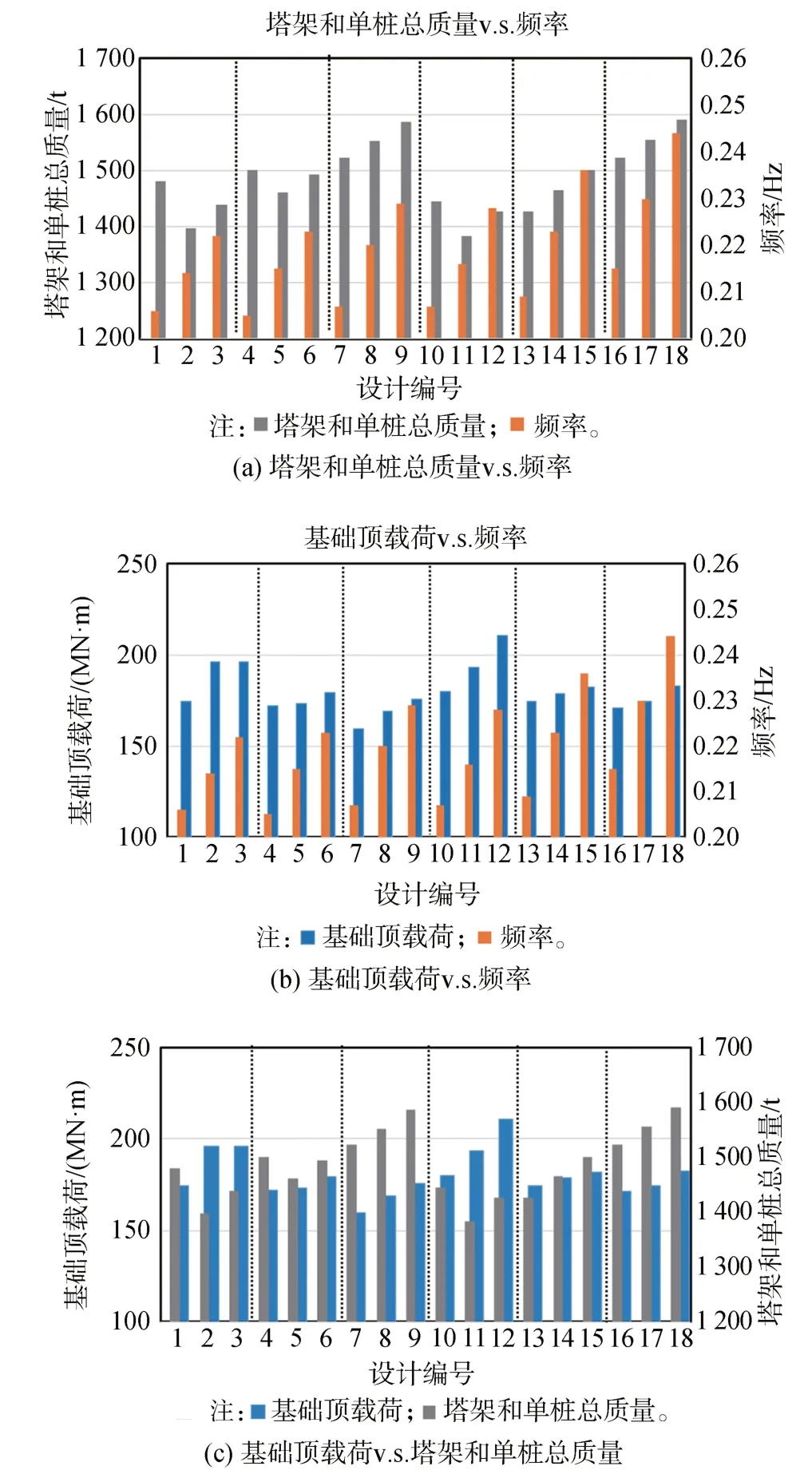

图7(a)给出了不同塔架构型的设计的塔架和单桩总质量与频率的对比图,可以看到:对于不同构型塔架的设计方案,都存在一个频率的“界值”,当整体支撑结构频率小于这个界值时,塔架和单桩总质量随着频率的增大而减小;当大于这个界值时,塔架和单桩总质量随着频率的增大而增大。在本文的算例中,对于一直三锥塔架构型,这个界值为0.215 Hz,对于三直一锥塔架构型,这个界值为0.216 Hz。事实上,尤其在对大直径单桩基础(单桩直径大于6.0 m以上)的支撑结构的优化设计中,构造要求(如径厚比)成为结构设计的主导因素。图7(b)给出了基础顶载荷与频率的对比图,图7(c)给出了基础顶载荷与塔架和单桩总质量的对比图,从图中可以看到基础顶载荷的大小与频率、塔架和单桩的总质量没有简单对应的关系。

图7 不同塔架构型的设计对比Fig.7 Comparison of alldesigns with different configuration

在当前国内招标规则和迭代设计流程下会对风机厂商的基础顶载荷和塔架质量进行评分,综合以上18个设计在投标中会给出7号方案。而通过塔架和单桩一体化试验设计方法可以得到塔架和单桩总质量最小的11号方案,相比7号方案的载荷大了21%;塔架重了74.2 t,即20.2%;单桩轻了194.2 t,即18.5%;塔架和单桩总质量轻了140.0 t,即9.2%。若以整场50台风机为例,以1.7万元/吨钢材估算,共可节约1.19亿元。

4 结 论

本文提出了海上风机塔架和单桩一体化试验设计方法,根据国内某海上风电项目得到了不同塔架构型、塔底直径和单桩直径下的18个设计方案。结果表明,基础顶载荷最小或塔架质量最小的设计不是塔架和单桩总质量最小的设计,塔架和单桩总质量最小的设计所对应的塔架直径较大(7.0 m),对应的单桩直径都稍比塔底直径大(0.5 m),塔架和单桩的直径呈均匀变化。通过一体化试验设计方法可以确定塔架构型、塔底和单桩直径,给出单桩和塔架总质量最小的最优设计。

通过本文研究成果,一体化试验设计方法可以找到整体支撑结构最轻的全局最优设计,是降低海上风电度电成本的有效方法。业主在海上风电招标阶段将制定风机厂商带基础工程量方案投标的规则,并将在详设阶段要求采用一体化试验设计方案以找塔架和单桩总质量最小的全局最优设计。