汽车厂底盘结合过程拧紧缺陷分析和改善方案研究

2021-12-27欧阳东王金成何杰钟国富陈佐锋

欧阳东 王金成 何杰 钟国富 陈佐锋

摘要:一汽-大众汽车有限公司各总装车间底盘结合实现了全自动化拧紧。佛山分公司总装车间底盘结合都是通过高精拧紧枪带动拧紧传动轴来拧紧。传动轴机构中零件磨损后易导致底盘高精拧紧枪套筒与传动轴转接头结合时不对中。本文首先阐述了整车底盘结合线的拧紧过程及底盘托盘传动机构的结构,然后对托盘传动轴与高精拧紧枪的对中性的影响因素展开了分析,并最终提出了通过改变底盘托盘传动轴的转接头尺寸可在最佳经济性的基础上解决托盘传动轴与高精拧紧枪不对中的问题。

关键词:底盘结合、拧紧合格率提升、托盘传动轴转接头优化

引言:

佛山工厂总装车间在底盘结合工位格率仍长期维持在99%左右,每年需返修约6万颗钉。通过分析发现,有68%的缺陷是因底盘高精拧紧枪与托盘传动轴不对中导致的,主要影响因素是托盘传动轴活动量过大和托盘传动轴不回正。目前业内解决方法主要是更换托盘传动轴的弹簧、轴承、皮带等零件,但是这些都是易损件,且不能彻底解决上述不对中问题。本文通过研究传动轴转接头结构,提出了通过改变传动轴的转接头尺寸可在最佳经济性的基础上解决传动轴与高精拧紧枪不对中的问题,为各汽车厂提供了宝贵经验。

1底盘结合线拧紧过程介绍

1.1车身与整车底盘拧紧过程及主要设备介绍

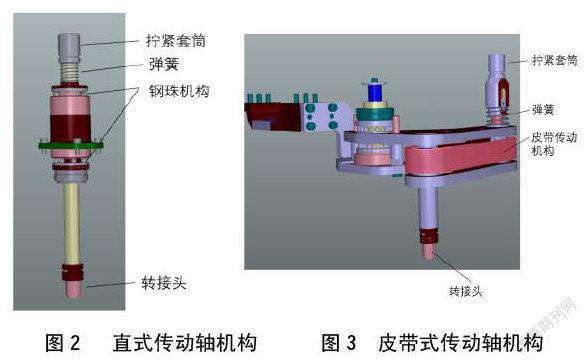

这10个部件分别放置在底盘托盘夹具上,通过高精拧紧枪带动拧紧托盘传动轴拧紧到车身上(图1),主要拧紧设备有底盘托盘、2种托盘传动轴机构和高精拧紧枪。

2底盘结合线拧紧现状

2.1底盘结合线拧紧缺陷状态

通过拧紧控制器分析拧紧数据曲线,结合现场观察,发现传动轴的转接头在结合时和高精枪套筒不对中,其缺陷率占底盘结合缺陷率的68%,导致更换螺钉数约6万颗/年,单车返修工时超过40s,返修工位节拍一次只能满足返修一个螺栓,一旦连续不合格或多颗钉不合格就容易造成停工。每年维护需更换托弹簧超1500个、轴承超600个。

3传动轴转接头在结合时和高精枪套筒不对中分析

3.1不对中的影响因素

从人、机、料、法、环全面深入分析,确认主要影响因素有5个(表1),均与托盘传动轴机构有关。因为在高扭力和重复使用频次较高的情况下,传动轴回正机构的弹簧变形、钢珠脱落、皮带磨损等导致了回正位置精度不准。

3.2.针对主要影响因素的改善方案及可行性分析

总结上述影响因素,高精枪套筒和传动轴转接头不对中主要来自2个方面:一是传动轴活动量较大;二是传动轴机构回正性能失效。我们提出了3个改善方案,并开展了可行性分析,最终锁定方案3改善成本低,效果好。

4传动轴转接头尺寸优化方案验证

4.1传动轴转接头机构分析

把传动轴转接头倒角直径改小,利用其导向性可带动高精枪套筒和传动轴同时联动,从而实现拧紧时套筒与转接头对中。但通过转接头倒角强制导入,可能出现高精枪与传动轴的垂直度不佳在拧紧过程中存在扭力损失,同时影响拧紧设备使用寿命。经测量高精枪浮盘极限活动量有±4mm,即转接头倒角直径最大不能超8mm,否则枪头仍会出现干涉。而把倒角直径改的过小,倒角角度不变,转接头的强度会变小,会影响转接头的使用寿命。

4.2传动轴转接头尺寸优化方案验证

托盘传动轴转接头型号有S18和S16两种。将S18和S16转接头倒角角度调整为45°到55°不等,同时将S18倒角直径由15.9mm改为14mm、12mm、8mm,将S16倒角直径由12.5mm改为10mm、8mm、6mm,然后在实际生产中验证发现:当S18转接头倒角直径由15.9mm改为8mm, S16轉接头改为6mm,倒角角度均由60°改为50°,可有效提升拧紧枪套筒和传动轴结合时的容错量,完全消除不对中带来的0.68%的缺陷。

5效果及建议

经过半年的生产验证,优化后的合格率提升到99.68%,生产效率显著提升,降低了生产停台、更换螺栓和设备维修带来的成本,每年至少节省50万元以上。

各汽车厂底盘结合的拧紧合格率普遍不高,很多时候采用调整拧紧轴走位或者修复传动轴位置精度,基本上只能解决一时的问题,且合格率得不到长期有效的保证。建议各汽车厂分析自身设备结构,找到一个合理的转接头尺寸优化参数,有效提升拧紧合格率,并能够消除不必要的返修成本和设备维修成本的浪费。

参考文献:

[1]黄玉东;马钧,汽车装配拧紧工具和螺栓种类【M】. 工程技术建筑期刊 2016(2):68-69.

[2]覃尚帝,谢斌明. 高精拧紧工具在发动机装配中的应用【J】. 装备制造技术,2012(7):165-168.